隨著汽車、工業、數據中心和電信行業使用的電源數量的增加,多層陶瓷電容器 (MLCC) 的價格在過去幾年中急劇上漲。陶瓷電容器用于電源的輸出端以降低輸出紋波,并控制由于高壓擺率負載瞬變導致的輸出電壓過沖和下沖。由于其低 ESR 和低 ESL 在高頻下,輸入側需要陶瓷電容器用于去耦和過濾 EMI。

為了提高工業和汽車系統的性能,需要將數據處理速度提高幾個數量級,越來越多的耗電設備擠入微處理器、CPU、片上系統 (SoC)、ASIC 和 FPGA 。 這些復雜設備類型中的每一種都需要許多穩壓電壓軌:通常,內核為 0.8 V,DDR3 和 LPDDR4 分別為 1.2 V 和 1.1 V,外圍和輔助組件分別為 5 V、3.3 V 和 1.8 V。降壓(降壓)轉換器廣泛用于從電池或直流總線產生穩壓電源。

例如,汽車中高級駕駛輔助系統 (ADAS) 的普及顯著提高了陶瓷電容器的使用率。隨著 5G 技術在需要高性能電源的電信領域的興起,陶瓷電容器的使用量也將顯著增加。內核電源電流從幾安培增加到幾十安培,對電源紋波、負載瞬態過沖/下沖和電磁干擾 (EMI) 的控制非常嚴格——這些特性需要額外的電容。

在很多情況下,傳統的供電方式跟不上變化的步伐。整體方案尺寸太大,效率太低,電路設計太復雜,物料清單(BOM)成本太高。例如,為了滿足快速負載瞬變的嚴格電壓調節規范,輸出端需要大量陶瓷電容器來存儲和提供負載瞬變產生的大量電流。輸出陶瓷電容的總成本可以達到功率IC的數倍。

較高的電源工作(開關)頻率可以降低瞬態對輸出電壓的影響,并降低電容要求和整體解決方案尺寸,但較高的開關頻率通常會導致開關損耗增加,從而降低整體效率。是否有可能避免這種折衷并滿足高級微處理器、CPU、SoC、ASIC 和 FPGA 要求的極高電流水平的瞬態要求?為了考慮這個問題,讓我們看一下 SoC 的 20 V 輸入到 1 V 輸出 15 A 的情況。

15 A 從 20 V 輸入

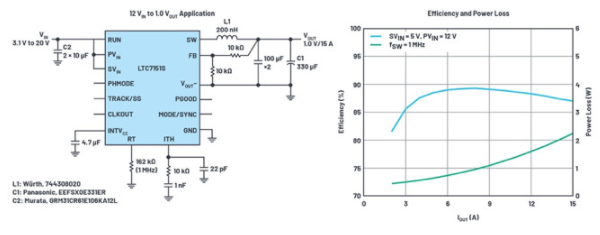

圖 1 顯示了用于 SoC 和 CPU 電源應用的 1 MHz、1.0 V、15 A 架構,其中輸入通常為 12 V 或 5 V,可以在 3.1 V 至 20 V 之間變化。只有輸入和輸出電容器、電感器和幾個小電阻和電容是完成電源所必需的。該電路可以輕松修改以產生其他輸出電壓,例如 1.8 V、1.1 V 和 0.85 V,低至 0.6 V。輸出軌的負返回(到 V– 引腳)可實現對輸出的遠程反饋感應電壓接近負載,最大限度地減少由跨板走線電壓降引起的反饋誤差。

圖 1 所示的方法使用具有高性能集成 MOSFET 的穩壓器。這個特殊的穩壓器是一個LTC7151S單片降壓穩壓器,它使用 Silent Switcher 2 架構來簡化 EMI 濾波器設計。采用 28 引線、耐熱增強型 4 mm × 5 mm × 0.74 mm LQFN 封裝。通過谷值電流模式進行控制并降低輸出電容要求。內置保護功能,最大限度地減少外部保護元件的數量。

頂部開關的最短導通時間僅為 20 ns(典型值),可在非常高的頻率下直接降壓至內核電壓。熱管理功能可在高達 20 V 的輸入電壓下提供高達 15 A 的可靠且持續的電流,無需散熱器或氣流,使其成為電信、工業、運輸和汽車領域 SOC、FPGA、DSP、GPU 和微處理器的熱門選擇應用程序。憑借寬輸入范圍,該穩壓器可用作第一級中間轉換器,在 5 V 或 3.3 V 時支持高達 15 A 的電流到多個下游負載點或 LDO 穩壓器。

圖 1. 用于 SoC 和 CPU 的 1 MHz、15 A 降壓穩壓器的原理圖和效率。

以最小的輸出電容滿足嚴格的瞬態規范

通常,輸出電容會按比例調整以滿足環路穩定性和負載瞬態響應的要求。這些規范對于為處理器內核電壓提供服務的電源尤其嚴格,其中負載瞬態過沖和下沖必須得到很好的控制。例如,在負載階躍期間,輸出電容器必須介入,立即提供電流以支持負載,直到反饋回路使開關電流上升到足以接管。通常,通過在輸出側安裝大量多層陶瓷電容器來抑制過沖和下沖,從而滿足快速負載瞬態期間的電荷存儲要求。

此外,提高開關頻率可以提高快速環路響應,但代價是開關損耗增加。

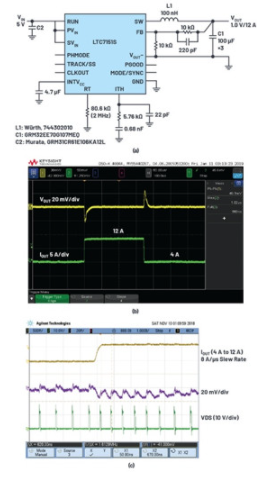

還有第三種選擇:具有谷值電流模式控制的穩壓器可以動態改變穩壓器的開關 TON 和 TOFF 時間,幾乎可以瞬間滿足負載瞬態的需求。這允許顯著降低輸出電容以滿足快速響應時間。圖 2 顯示了 LTC7151S Silent Switcher 穩壓器以 8 A/μs 壓擺率立即響應從 4 A 到 12 A 的負載階躍的結果。LTC7151S 的受控導通時間 (COT) 谷值電流模式架構允許開關節點脈沖在 4 A 至 12 A 負載階躍轉換期間壓縮。上升沿開始后約 1 μs,輸出電壓開始恢復,過沖和下沖限制為 46 mV 峰峰值。圖 2a 所示的三個 100 μF 陶瓷電容器足以滿足典型的瞬態規格,如圖 2b 所示。

圖 2. (a) 這個 5 V 輸入到 1 V 輸出的應用以 2 MHz 運行,需要最小的輸出電容來快速、干凈地對 (b) 負載階躍以及 (c) 負載階躍期間的開關波形作出反應。

3 MHz 的高效降壓適用于狹窄空間

使用高度集成的穩壓器可使 MOSFET、驅動器和熱回路電容器保持閉合。這減少了寄生效應,并允許以非常窄的死區時間快速打開/關閉開關。開關的反并聯二極管的導通損耗大大降低。集成的熱回路去耦電容器和內置補償電路還消除了設計復雜性,最大限度地減小了總體解決方案尺寸。

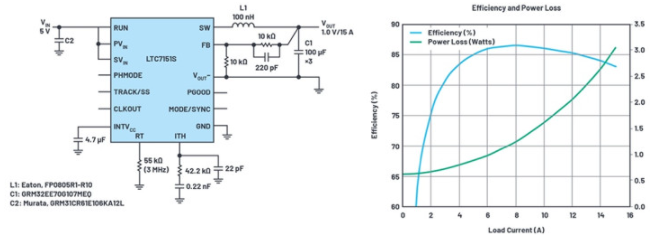

如前所述,頂部開關的 20 ns(典型值)最小值允許在高頻下實現非常低的占空比轉換,使設計人員能夠利用非常高的頻率(例如 3 MHz)來減小尺寸和值電感、輸入電容和輸出電容。極其緊湊的解決方案可用于空間有限的應用,例如汽車和醫療應用中的便攜式設備或儀器。使用 LTC7151S 時,無需使用風扇和散熱器等體積龐大的熱緩解組件,這要歸功于它的高性能功率轉換,即使在非常高的頻率下也是如此。

圖 3 顯示了在 3 MHz 開關頻率下工作的 5 V 至 1 V 解決方案。伊頓的小尺寸 100 nH 電感器與三個 100 μF/1210 陶瓷電容器一起為 FPGA 和微處理器應用提供了一個非常薄的緊湊型解決方案。效率曲線如圖 3b 所示。滿載時室溫溫升約為15°C。

圖 3. f SW = 3 MHz時 5 V 輸入至 1 V/15 A 的原理圖和效率。

提高 EMI 性能

滿足已發布的 EMI 規范,例如 CISPR 22/CISPR 32 傳導和輻射 EMI 峰值限制,15 A 應用可能意味著多次迭代電路板旋轉,涉及解決方案尺寸、總效率、可靠性和復雜性的眾多權衡。傳統方法通過減慢開關邊沿和/或降低開關頻率來控制 EMI。兩者都有不良影響,例如降低效率、增加最小開關時間以及更大的解決方案尺寸。強力 EMI 緩解措施,例如復雜而笨重的 EMI 濾波器或金屬屏蔽,在所需的電路板空間、組件和組裝方面增加了大量成本,同時使熱管理和測試復雜化。

可以通過多種方式降低 EMI,包括集成熱回路電容器,以最大限度地減少噪聲天線尺寸。LTC7151S 通過結合高性能 MOSFET 和驅動器來保持低 EMI,這使得 IC 設計人員能夠生產出具有內置最小化開關節點振鈴的器件。結果是,即使在開關邊沿具有高壓擺率時,存儲在熱環路中的相關能量也受到高度控制,從而實現出色的 EMI 性能,同時最大限度地降低高工作頻率下的交流開關損耗。

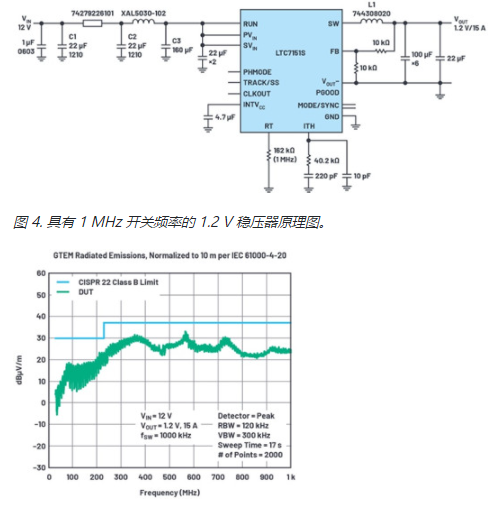

LTC7151S 已經在 EMI 測試室中進行了測試,并通過了 CISPR 22/CISPR 32 傳導和輻射 EMI 峰值限制,并且前面帶有一個簡單的 EMI 濾波器。圖 4 顯示了 1 MHz、1.2 V/15 A 電路的示意圖,圖 5 顯示了千兆赫橫向電磁 (GTEM) 單元中的輻射 EMI CISPR 22 測試結果。

圖 5. GTEM 中的輻射 EMI 超過 CISPR 22 B 類限制。

工業和汽車環境中智能電子、自動化和傳感器的普及推動了對電源的數量和性能要求。尤其是低 EMI,隨著對小解決方案尺寸、高效率、熱效率、穩健性和易用性的通常要求,作為關鍵電源參數考慮因素的優先級越來越高。借助集成穩壓器,開發人員可以在非常緊湊的情況下滿足嚴格的 EMI 要求。借助谷值電流模式控制和高頻操作,穩壓器可以動態改變 TON 和 TOFF 時間,以幾乎瞬時地主動支持負載瞬態,從而實現更小的輸出電容和快速響應。

審核編輯:郭婷

-

傳感器

+關注

關注

2552文章

51382瀏覽量

755821 -

穩壓器

+關注

關注

24文章

4256瀏覽量

94045 -

emi

+關注

關注

53文章

3602瀏覽量

128032

發布評論請先 登錄

相關推薦

鈮電容器的優缺點 鈮電容器與陶瓷電容器比較

村田多層陶瓷電容器的基本結構

電力電容器在工業中的應用案例

常見的陶瓷電容器的類型有哪些?

村田多層陶瓷電容器有哪些應用場景?

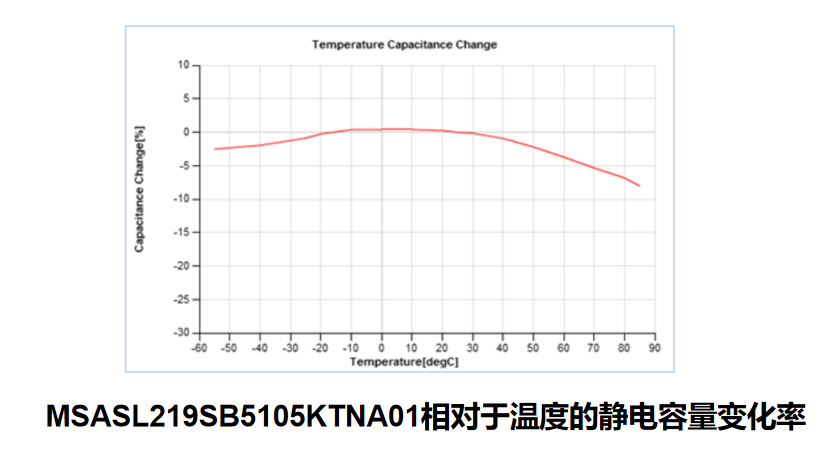

降低工業和汽車應用中陶瓷電容器的電源要求

降低工業和汽車應用中陶瓷電容器的電源要求

評論