我們華林科納研究了一種干法各向異性刻蝕石墨和石墨烯的方法,能夠通過調整蝕刻參數,如等離子體強度、溫度和持續時間,從邊緣控制蝕刻,蝕刻過程歸因于碳原子的氫化和揮發,蝕刻動力學與甲烷形成一致,這種簡單、干凈、可控且可擴展的技術與現有的半導體處理技術兼容。

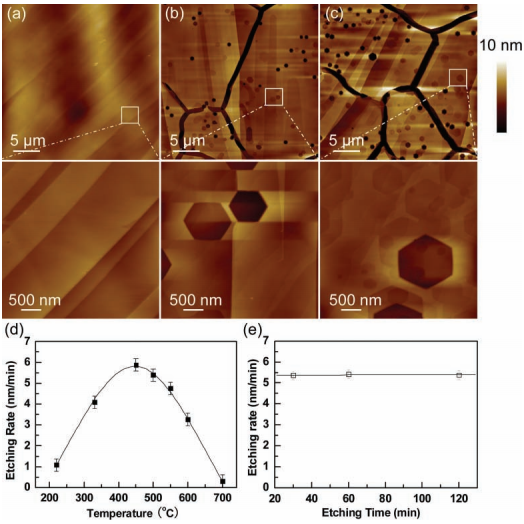

各向異性蝕刻首先應用于石墨,因為它由堆疊的石墨烯層組成,將具有新劈開表面的石墨樣品暴露于純氫等離子體中進行蝕刻,新鮮石墨表面的原子力顯微鏡(AFM)圖像(圖1a)顯示了許多階梯狀邊緣,圖1 b和1 c顯示了分別用50和100 W的等離子體功率蝕刻后石墨表面的兩個典型AFM圖像,蝕刻后,石墨表面的形貌特征明顯不同——在晶界處形成溝槽,更重要的是,在石墨基面上形成六邊形凹坑,這些規則的六邊形凹坑在整個晶粒上具有相同的取向,是石墨基面各向異性蝕刻的明顯標志,因為石墨晶體具有關于的六重旋轉對稱性。

蝕刻速度與溫度有關(圖1d);它隨著溫度的增加而增加,在≈450°C時達到峰值,然后在≈700°C時減小到零,這里的“蝕刻速度”是指石墨基底平面的最大蝕刻速度,由最大的蝕刻六角形坑估算,圖1e為不同時間間隔下石墨基面的平均蝕刻速度所示,在相同的蝕刻條件下,它們顯示了一個恒定的蝕刻速度,與時間無關。

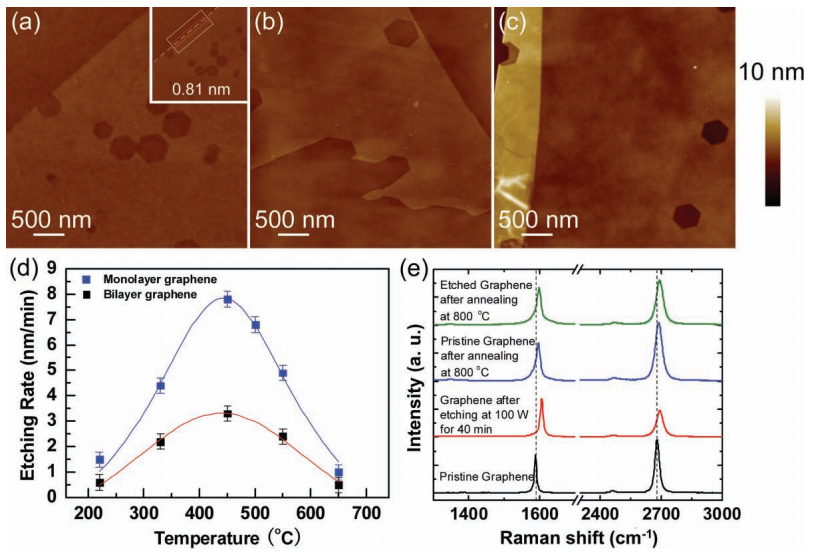

蝕刻后SiO 2襯底上單層、雙層和多層石墨烯的典型AFM圖像如圖2a、2b和2c所示,單層和雙層石墨烯類似的溫度依賴性各向異性蝕刻速度如圖2 d所示,在相同的蝕刻條件下,單層石墨烯的蝕刻速度高于雙層石墨烯或石墨,單層石墨烯的這種較高蝕刻速度可能是由于當石墨烯邊緣暴露于等離子體時反應的較大橫截面積和襯底引起的粗糙造成的,低功率等離子體各向異性蝕刻用于僅沿著邊緣和固有缺陷進行蝕刻,這不會引起其他缺陷,并且允許精確控制石墨烯的剪裁。

審核編輯:湯梓紅

為了識別石墨基面上的蝕刻各向異性,利用掃描隧道顯微鏡(STM)對蝕刻的六角形凹坑的邊緣進行了成像,專注于單層凹坑,因為它們的臺階邊緣可以清晰地看到,在典型的六角形凹坑的恒流STM圖像中,一個邊緣的原子分辨率圖像,蝕刻頂單層和暴露的底層均具有良好的晶格結構,排除漂移畸變的影響后,發現石墨晶格的角度近似垂直于邊緣,因此將邊緣結構分配給鋸齒形邊緣,在邊緣附近,觀察到上層結構的周期性大于石墨晶格的上層結構。對許多蝕刻的凹坑進行了成像,發現它們的邊緣總是沿鋸齒狀方向,邊緣粗糙度為<2nm,窗口尺寸為100nm,這些觀察結果表明,鋸齒形邊緣是h2-等離子體蝕刻條件下最穩定的邊緣結構,這與之前通過熱退火重建邊緣的結果一致。

STM數據已經表明,石墨表面在蝕刻后保持了完美的晶格結構,為了進一步證明蝕刻石墨烯的質量,使用拉曼光譜對其進行了表征,因為拉曼D(無序)模式對缺陷非常敏感,圖2e顯示了兩個石墨烯樣品在二氧化硅上的典型拉曼光譜。理論計算預測,石墨烯的電子結構強烈地依賴于其邊緣,由于獲得良好的防御邊緣存在差異,因此缺乏實驗證據。

各向異性蝕刻的一個非常重要的應用是沿著指定的晶體學方向制造具有良好防御邊緣的石墨烯圖案,為了確定石墨烯樣品的晶體取向,需要短時間的等離子體預蝕刻來蝕刻一些指示性的六角形凹坑,盡量減少蝕刻引起的缺陷,預蝕刻可以通過將其余部分限制在樣品的一小部分。進行了制造具有鋸齒形邊緣的石墨烯納米帶(GNRs)的初步研究,首先先將機械裂解的石墨烯放在帶有排列標記的sio2襯底上,然后對樣品進行短y蝕刻,形成六角形凹坑,以便根據凹坑方向確定方向,然后,在室溫下通過電子束光刻和O 2等離子體蝕刻,制備了寬度約為120 納米的石墨烯帶,最后通過氫等離子體蝕刻將120納米寬的條帶減小到20納米以下,利用這種各向異性蝕刻技術和蝕刻后高溫退火,可以獲得具有原子級光滑邊緣的GNRs,為了降低接觸電阻,使用石墨烯作為接觸電極,使用Ti/Au(2/20nm)金屬焊片進行測量。作為比較,量子混淆而具有帶隙的半導體,該特殊器件的門電壓調制時的開態和關態電流變化在2個數量級以上,該裝置的電阻約為50kΩ。

總之,展示了一種針對石墨或石墨烯基平面的干蝕刻方法,蝕刻強烈地依賴于晶體取向,導致鋸齒狀邊緣的形成,該蝕刻過程歸因于碳原子的氫化和揮發,其蝕刻動力學與甲烷的形成相一致,這種干燥的、各向異性的蝕刻方法非常適合于石墨烯的裁剪,因為蝕刻速率可以被精確地控制,并且可以保持石墨烯的質量。這種簡單、干凈、可控、可擴展的技術也與現有的半導體處理技術相兼容。假設有晶片級單晶石墨烯樣品,這種各向異性蝕刻技術在與標準光刻技術相結合時,將為制造大規模石墨烯納米結構提供一個有用的工具,因此可以基于合適的起始材料和本文講述的方法,為未來的集成石墨烯納米器件鋪平一條道路。

-

石墨烯

+關注

關注

54文章

1566瀏覽量

79909 -

刻蝕

+關注

關注

2文章

192瀏覽量

13166

發布評論請先 登錄

相關推薦

一種干法各向異性刻蝕石墨和石墨烯的方法

一種干法各向異性刻蝕石墨和石墨烯的方法

評論