盡管電動汽車歷史不遜于內(nèi)燃機車,但它實實在在地被全世界主要國家推廣,發(fā)生在最近十年。相比于已在市場中接受了數(shù)十上百年考驗的內(nèi)燃機車,電動汽車存在許多的不足,為整車廠和用戶詬病。

但這些不足正在被克服,其中一個聚焦的解決方案即是功率電子技術(shù)。或者,我們可以認為,明面上電動汽車電源系統(tǒng)和電驅(qū)動系統(tǒng)的演化進程,在一定程度上體現(xiàn)出在暗處的功率器件的發(fā)展進程。

新能源驅(qū)動系統(tǒng)的主要技術(shù)驅(qū)動力是功率電子器件技術(shù)。在它向著高速、集成、大功率方向發(fā)展的道路上,功率電子器件是主要推動力之一。

從芯片角度來看,功率電子整體的趨勢是小型化、高功率密度和低損耗;從模塊發(fā)展方向看,它會向著耐高溫、耐高壓、高頻方向發(fā)展。

這些決定了,MOSFET由于耐壓低,在高電壓和大電流應(yīng)用中損耗過大,而被新能源汽車高壓部件拒絕。考慮到技術(shù)的可實施性和實用性,IGBT的應(yīng)用正當(dāng)時。為了進一步提高續(xù)航里程、縮短充電時間,應(yīng)對明顯的整車系統(tǒng)和電機系統(tǒng)電壓平臺高壓化趨勢,越來越多的車企開始考慮SiC(碳化硅)功率器件。

SiC的妙用

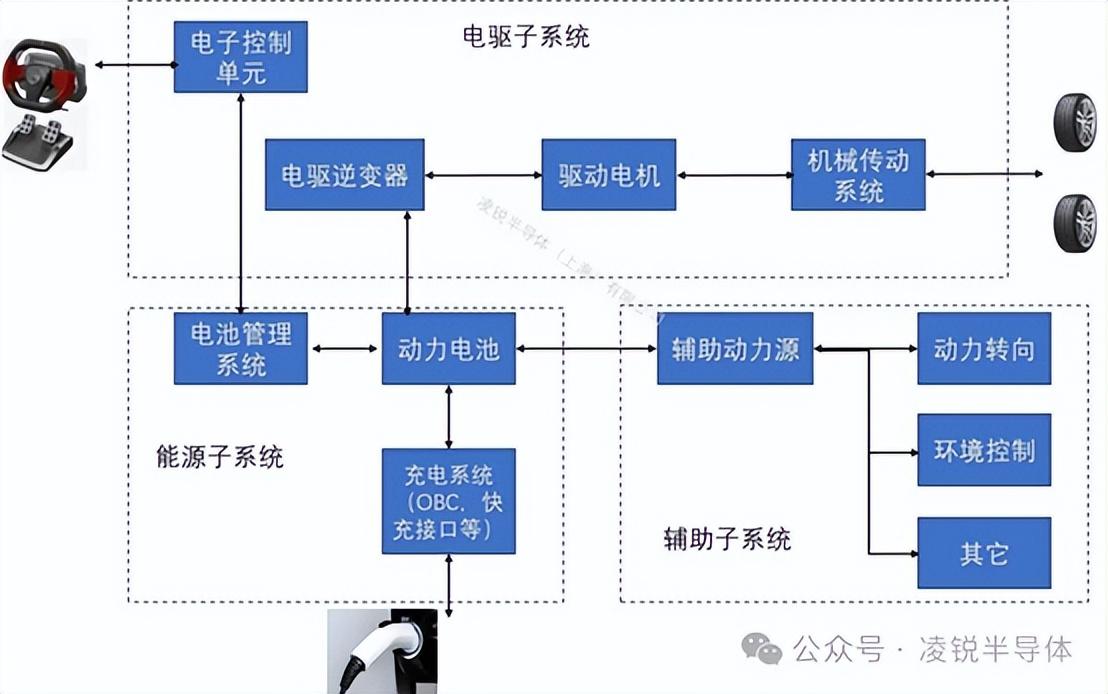

電動汽車中,車載充電器、DC/DC轉(zhuǎn)換器、主逆變器和電動壓縮機對功率電子器件要求較高,基本上需要IGBT或SiC功率器件。

使用SiC有何好處呢?在SiC領(lǐng)域中浸淫已久的認為,它的阻抗更低,做成模塊后尺寸會更小,效率會更高。作用于雙方向OBC,高效SiC模塊能夠縮短充電時間,減少電損耗;若作用于主驅(qū)逆變器,它可以幫助續(xù)航里程的增加,并且減小電池尺寸,降低成本。SiC可以突破其他功率器件的頻率瓶頸,這對于變壓器、感應(yīng)器等體積的縮減會帶來很大的幫助。相關(guān)元器件的體積可以縮至原來的1/10。而且,SiC可以在一個更高溫度下運行,相對于Si,它的運行溫度可以達到270度。如此,它需要的冷卻系統(tǒng)可以更簡單,散熱器也走向小型化。

它以5kW DC/DC變換器為例來解釋SiC更夠帶來的收益。相對原來使用了Si基IGBT的變換器,SiC基MOS的芯片面積約為原來的1/4。最終高壓電源體積縮減了八成。效率高,損耗下降了63%。當(dāng)DC/DC變換器應(yīng)用了160kHz開關(guān)頻率的SiC方案后,變壓器體積減小。

的SiC模塊已經(jīng)用在Formula-E電動方程式Venturi(文圖瑞)賽車上。此前賽車中使用的是內(nèi)置傳統(tǒng)IGBT模塊的傳統(tǒng)逆變器,到2016年10月第三賽季,它使用了SiC SBD(碳化硅肖特基二極管)和Si IGBT組成的混合模塊,在同樣輸出功率(200kW)下逆變器重量降低了2kg,尺寸減少了19%。到2017年12月第四賽季時,逆變器采用了SiC MOS和SiC SBD組成的全Sic模塊。與傳統(tǒng)逆變器相比,它的輸出功率提升到220kw,重量降低6kg,尺寸減少43%。

汽車中應(yīng)用時間表

對SiC的未來極其看好,從今年到2025年間,SiC在汽車和工業(yè)兩大塊的需求將呈現(xiàn)出大幅度增長趨勢。尤其是汽車OBC、逆變器在今后的五年對于SiC的需求將呈現(xiàn)出線性增長。

現(xiàn)在的電動汽車市場呈現(xiàn)出三大趨勢,其一是隨著用戶對續(xù)航里程的增加都非常關(guān)心。這對電池容量提出了增加的需求,或者使用SiC把效率提升了,如此一來,在相同的電池包容量的情況下,可以把里程提升上去。其二,用戶需要更快的充電時間,這一點同樣需要考慮高效。其三,歐洲電動汽車的電壓平臺出現(xiàn)明顯的高壓化趨勢。現(xiàn)在普通乘用車電壓平臺大概是400V到600V,而歐洲部分車企已經(jīng)提出800V電壓平臺。電壓提升后,電流即使減小也可以達到同樣的功率,如此可以降低充電電纜重量,有效減輕整車重量。

上述三個市場趨勢實際上都需要SiC功率器件的作用。根據(jù)整車廠整理出SiC在汽車應(yīng)用中的趨勢。理論上,電動汽車部件何時將從Si基功率器件切換到SiC呢?這份應(yīng)用趨勢回答了時間點這一問題。

目前來看,OBC中SiC SBD已經(jīng)得到了一個全面的應(yīng)用,2017年后它對SiC MOS提出需求,部分車企開始使用內(nèi)置了SiC MOS的OBC。DC/DC轉(zhuǎn)換器上,2018年左右,它從Si MOS轉(zhuǎn)向SiC MOS。逆變器大概將于2021年從IGBT和Si FRD切換到SiC MOS。目前,特斯拉開發(fā)并量產(chǎn)了基于SiC MOS的大功率電機控制器。應(yīng)用于快速充電的大功率DCDC預(yù)計將在2020年應(yīng)用上SiC MOS。

SiC應(yīng)用的分水嶺

隨著時間的推移,SiC在電動汽車中的新應(yīng)用為它帶來了潛在的巨大市場。正加快步伐,擴充產(chǎn)品矩陣。

2009年它收購了一家碳化硅晶圓原材料公司SiCrystal。2010年開始量產(chǎn)SiC SBD,并且發(fā)布全球首個可量產(chǎn)的SiC MOS。2012年它量產(chǎn)全SiC功率模塊;2015年溝槽型SiC MOS量產(chǎn)中。接著2017年其開始量產(chǎn)6英寸SiC SBD。去年,其6英寸平面型SiC MOS量產(chǎn),同時研發(fā)第四代溝槽型。今年,它量產(chǎn)了第三代溝槽型SiC MOS,并在PCIM ASia上發(fā)布了第四代溝槽型SiC MOS。

溝槽型SiC MOS具有的特點是低開關(guān)損耗,開關(guān)時的損耗比IGBT降低73%,以及低導(dǎo)通電阻,有助于進一步節(jié)能。

也正擴充SiC晶圓/器件的產(chǎn)能,來滿足市場的需求。它到2025年總計將投入約850億日元。這筆投資大部分是投向SiC,同時部分也會投向驅(qū)動IC芯片。到2025年它將SiC功率器件和SiC晶圓的生產(chǎn)能力提高至高出2017年約16倍的水平。

另一方面,雖然加快了廠房擴充速度,但是它對SiC的總產(chǎn)量非常謹慎。功率器件成本、車企對之的態(tài)度以及電動汽車市場變化等都是影響實際需求的因素。

當(dāng)從Si IGBT切換到SiC功率器件時,成本會不可避免地上升。SiC能夠產(chǎn)生正經(jīng)濟效益的時間點,將是它能夠得以普及的分水嶺。

預(yù)測,當(dāng)電池電壓平臺在500V時,部分車型可在2021年做到整體成本的削減。例如,2021年時,電池容量在40kwh,系統(tǒng)功率大致低于70kw的車型使用SiC更有優(yōu)勢。這部分車型集中在中國市場和歐洲市場。

-

電動汽車

+關(guān)注

關(guān)注

156文章

12182瀏覽量

232089 -

SiC

+關(guān)注

關(guān)注

29文章

2880瀏覽量

62844

發(fā)布評論請先 登錄

相關(guān)推薦

電動汽車電機

電動汽車優(yōu)勢

電動汽車

電動汽車快速充電怎么改善

電動汽車會取代燃油汽車嗎?

混合電動汽車和電動汽車的功能電子化方案

有效實施更長距離電動汽車用SiC功率器件

電動汽車交流充電樁有什么特點?

【羅姆SiC-MOSFET 試用體驗連載】應(yīng)用于電動汽車的基于 SiC 器件雙向諧振型 DC/DC 變換器

混合動力電動汽車有哪些分類?有什么特點?

電動汽車電源(功耗)管理

電動汽車的優(yōu)勢及結(jié)構(gòu)

聊聊SiC在電動汽車上的應(yīng)用

SiC MOSFET在電動汽車中的應(yīng)用問題

SiC在電動汽車有哪些應(yīng)用

SiC在電動汽車有哪些應(yīng)用

評論