根據客戶的需求分解,進行逐步的分解設計,每個過程最終都會轉化成文件輸入和輸出,下面就產品設計過程進行詳細的說明。

GB/T34013-2017《電動汽車用動力蓄電池產品規格尺寸》

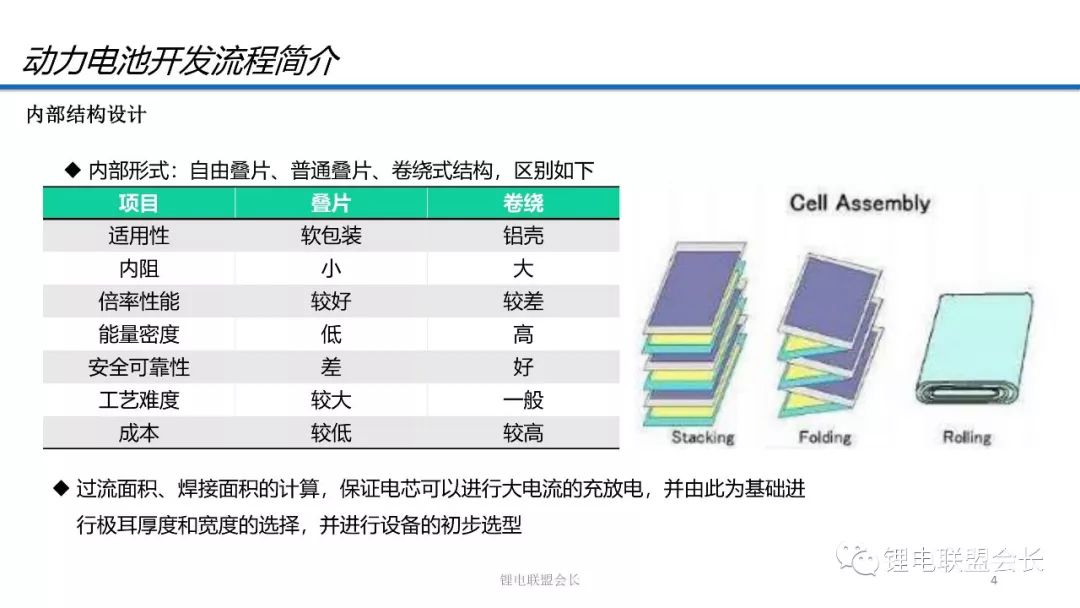

最基本的設計包含負極比正極寬1-2mm,隔膜比負極寬2-4mm,為了保證對不齊是電池不發生短路,疊片相當于多個小極片的并聯,卷繞相當于一個大極片

軟包電池因為鋁塑膜質量輕、同時內部空間利用率高,因而適用于較大能量密度的電池開發,而金屬外殼收到內部空間的限制,一般能量密度略低于軟包電池。安全性因為鋁殼電池具有了金屬外殼的保護,因而安全性會高一些,而軟包裝電池只能靠材料本身的性能去通過安全性測試,目前看來難度較大。

就工藝難度而言,因為軟包電池是很多小極片,因此對模切設備要求高,容易產生自放電大和局部的微短路,同時由于內部空間限制,游離電解液少,循環性能可能會稍差。

卷繞電池相對而言會好一些,有一些富余量,容易實現自動化生產,就成本而言,因為卷繞電池對于外殼的焊接要求高,因此成本略高一些,而軟包電池不涉及到激光焊接,重點在于封裝,設備投資低。

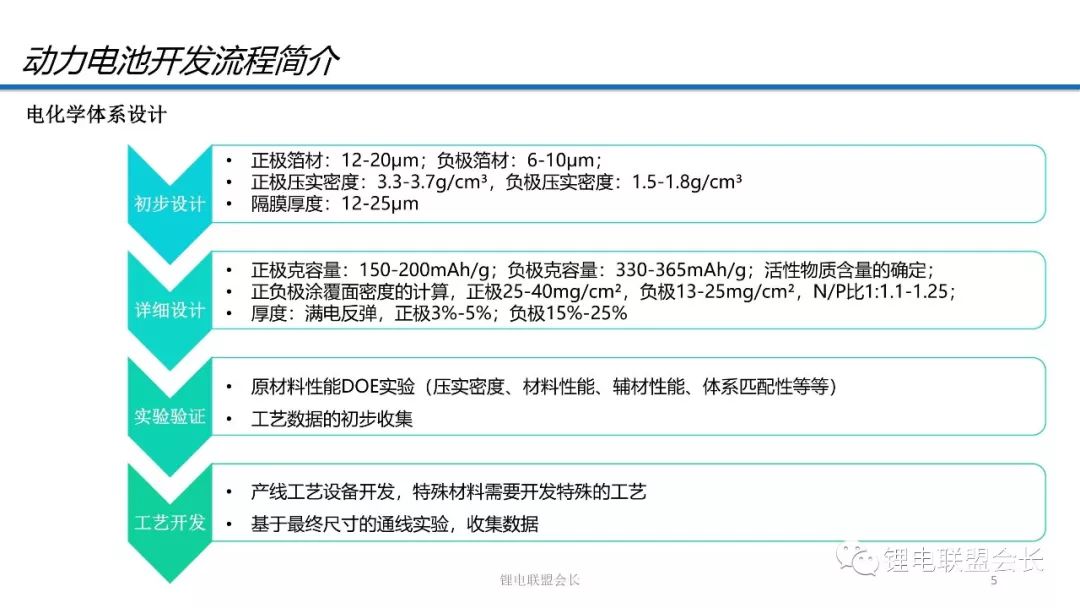

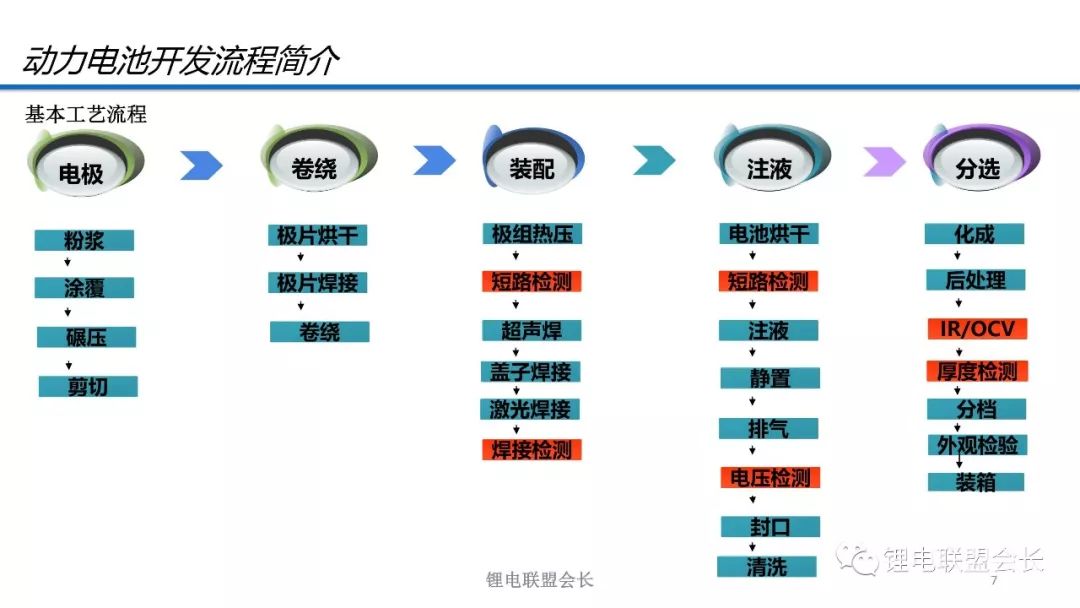

根據電池的內部空間計算出電芯的正負極、隔膜的層數,根據行業發展的狀況,材料的相關參數都是根據以往的測試經驗來進行的實驗驗證需要驗證壓實密度、材料性能,輔材性能(包括SBR、CMC、PVDF、導電劑等等的驗證)基于平臺型號的開發,最終工藝的開發也需要和材料進行匹配,得出最終的控制計劃和工藝流程圖。現在廠家為了縮短時間,將實驗驗證和工藝開發合并在一起進行,但往往風險比較大,畢竟材料體系本身是隨著技術的發展而發展的。

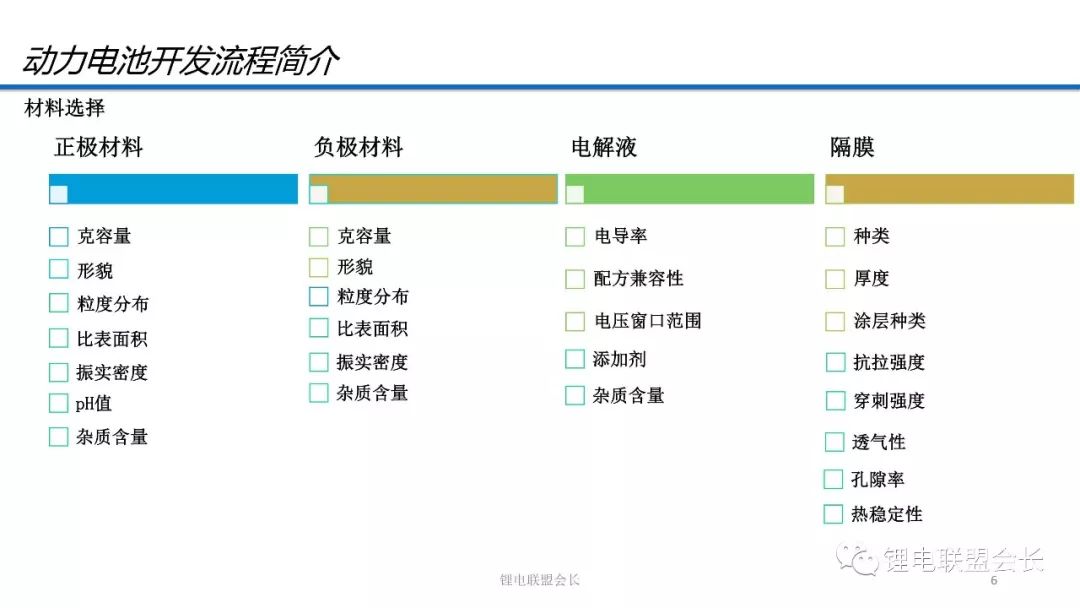

每一個材料的每一個性能都有相關的檢測標準,正負極的某些性能指標和電池的性能指標直接相關,但目前沒有合適的模型進行正向的電化學性能模擬,只是根據已有的經驗數據進行修補。

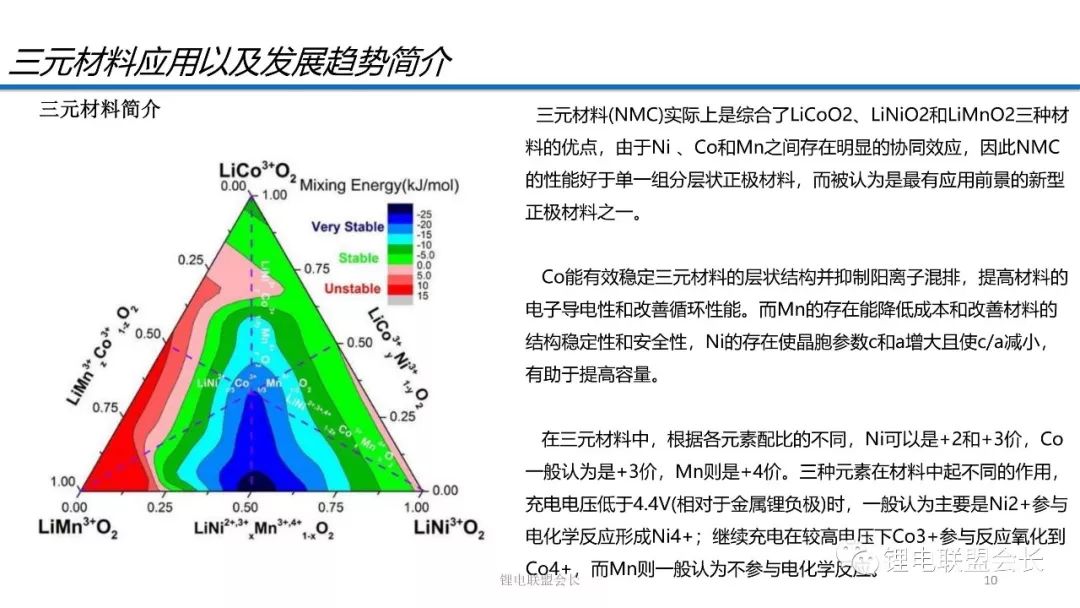

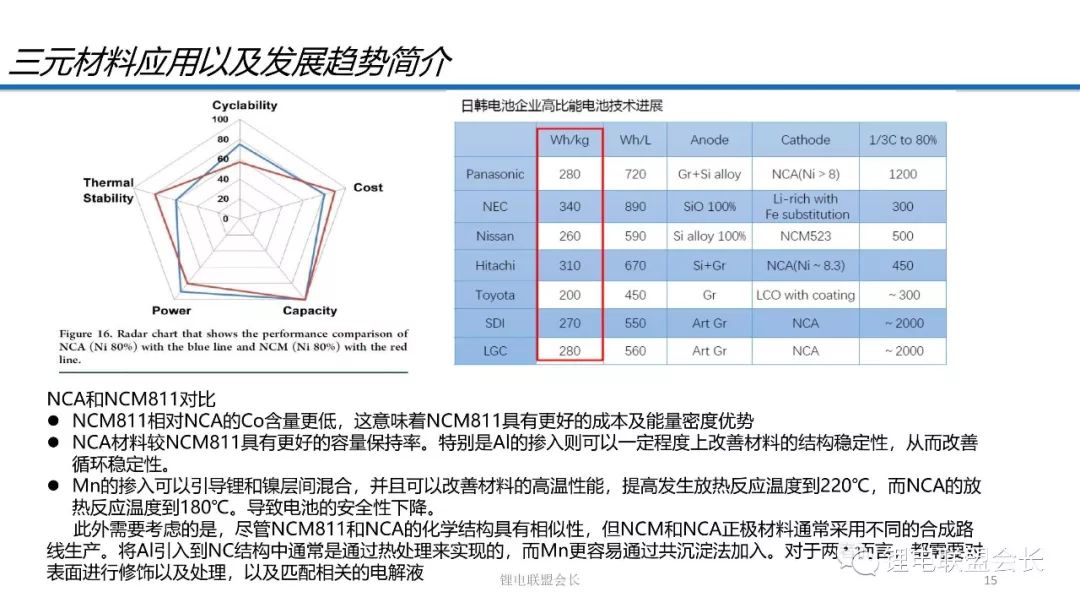

但是Co比例的增大導致晶胞參數a和c減小且c/a增大,導致容量降低。

但是過高的Mn含量將會降低材料克容量,并且容易產生尖晶石相而破壞材料的層狀結構。

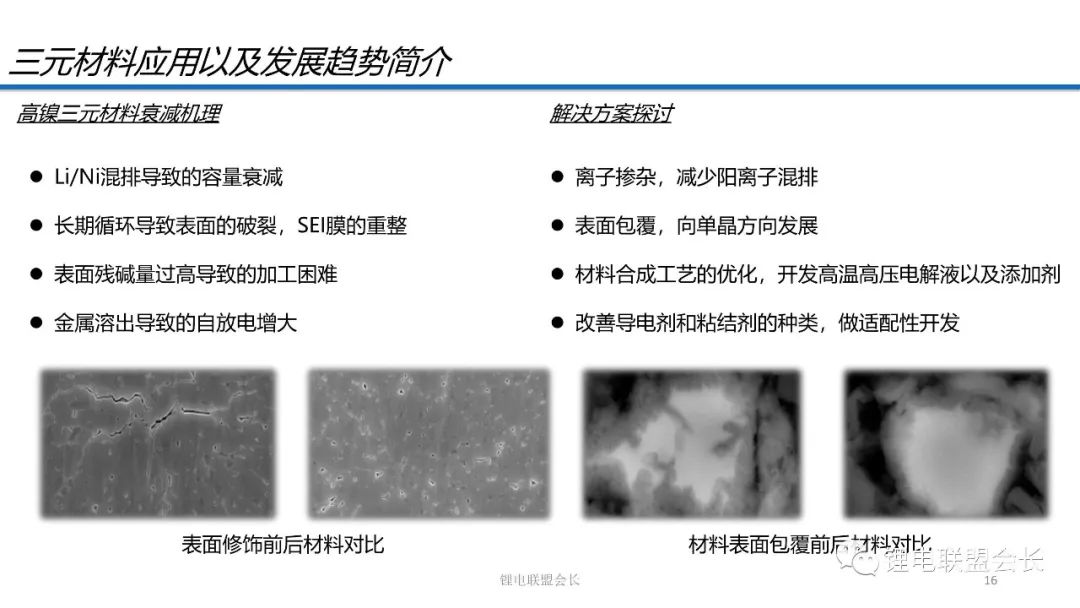

但是Ni含量過高將會與Li+產生混排效應而導致循環性能和倍率性能惡化,而且高鎳材料的pH值過高影響實際使用。

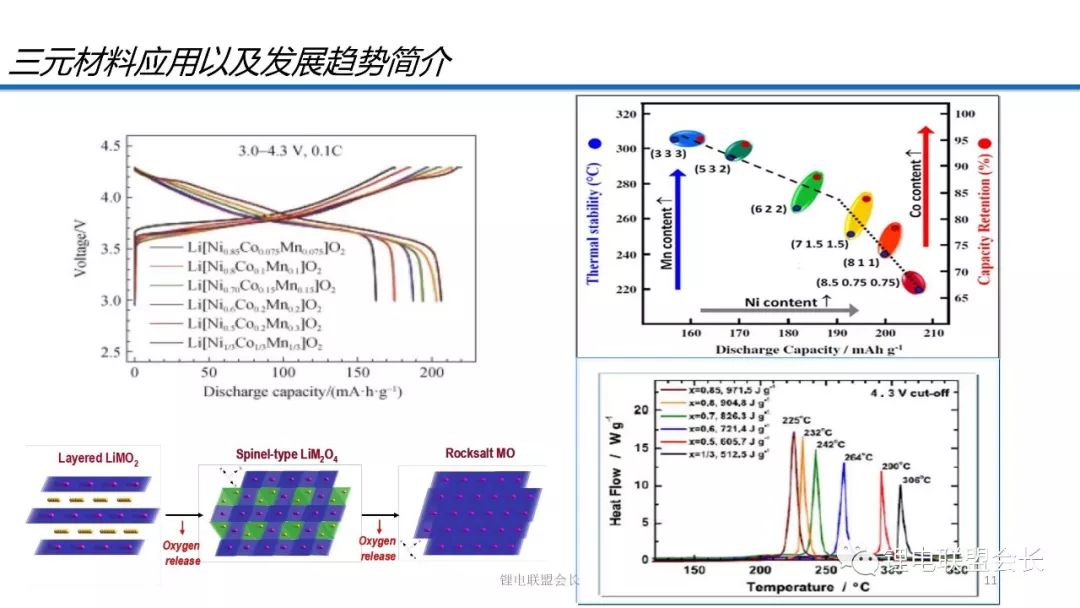

隨著鎳含量的提高,材料的容量是越來越高的,但材料的熱穩定性是逐漸下降的,Mn可以起到穩定結構的作用,而Ni則不具有這個功能,隨著溫度的升高,

脫鋰態的正極材料Ni經由四面體位遷移到Li層,引發結構崩塌和熱穩定性問題。

材料的結構從層狀鹽向尖晶石轉變,繼續轉變為巖鹽結構,每一轉變都有氧的釋放,加速了材料的熱失控。

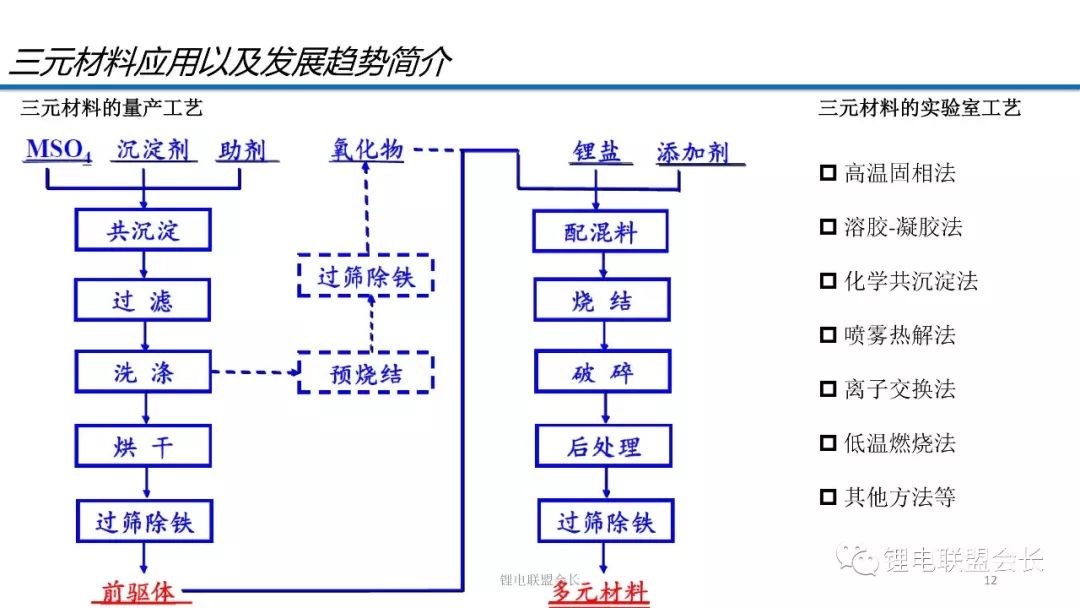

對于大多數材料廠家而言本身是不生產前驅體的,前驅體有專門的生產廠家,原材料廠從前驅體廠家購買了前驅體然根據需求進行材料的燒結,控制條件的不同,得出不同性能的材料。

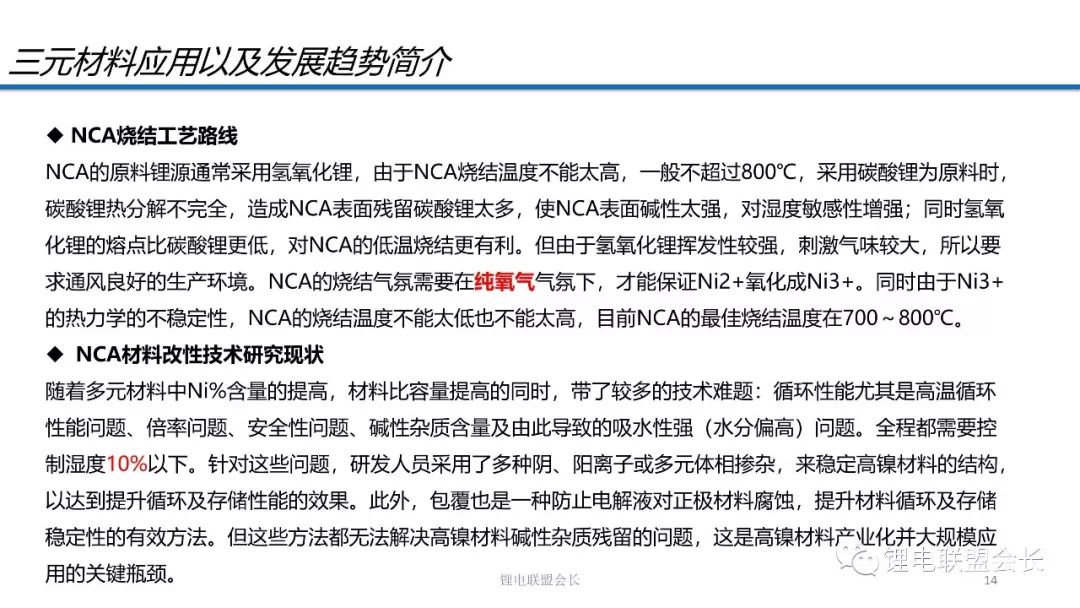

NCA充放電過程中嚴重的產氣,導致電池鼓脹變形,循環及擱置壽命下降,給電池帶來安全隱患,所以通常使用NCA正極材料制作18650型圓柱電池,

以緩解電池鼓脹變形問題。Tesla Model S采用與Panasonic共同研發的高容量3.1AhNCA鋰電池組,由7000顆18650圓柱電池組成。

由于NCA制備條件苛刻,用起來也相對麻煩,因而國內比較傾向于NCM811的路線,日韓比較傾向于NCA路線。

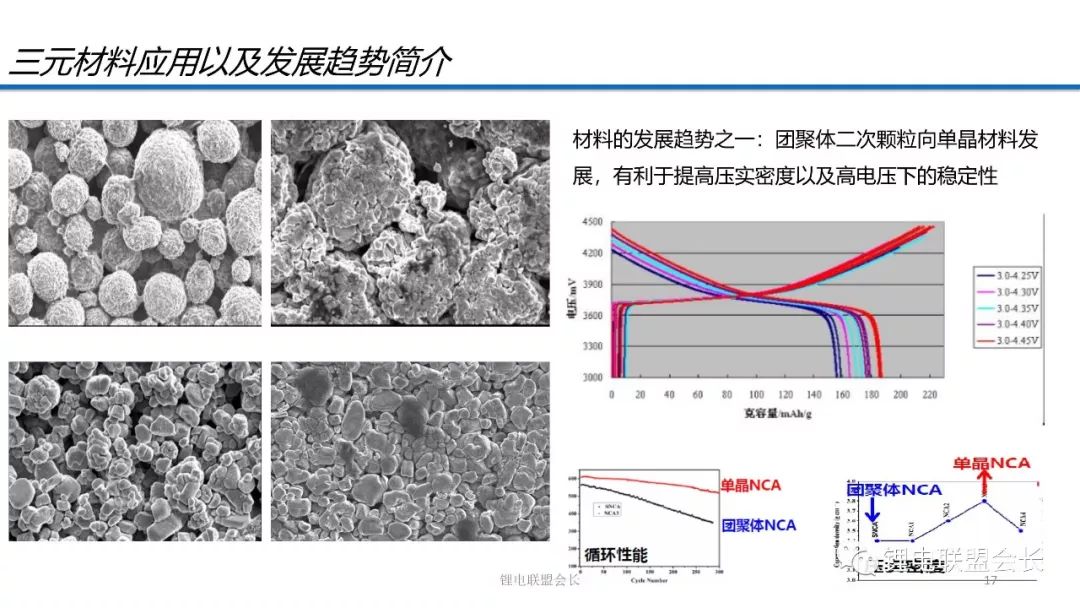

某材料廠家單晶NCM523材料在不同電壓下的性能,雖然電壓提高有助于能量密度的提升,但是給整個體系的匹配性帶來了一定的難度。

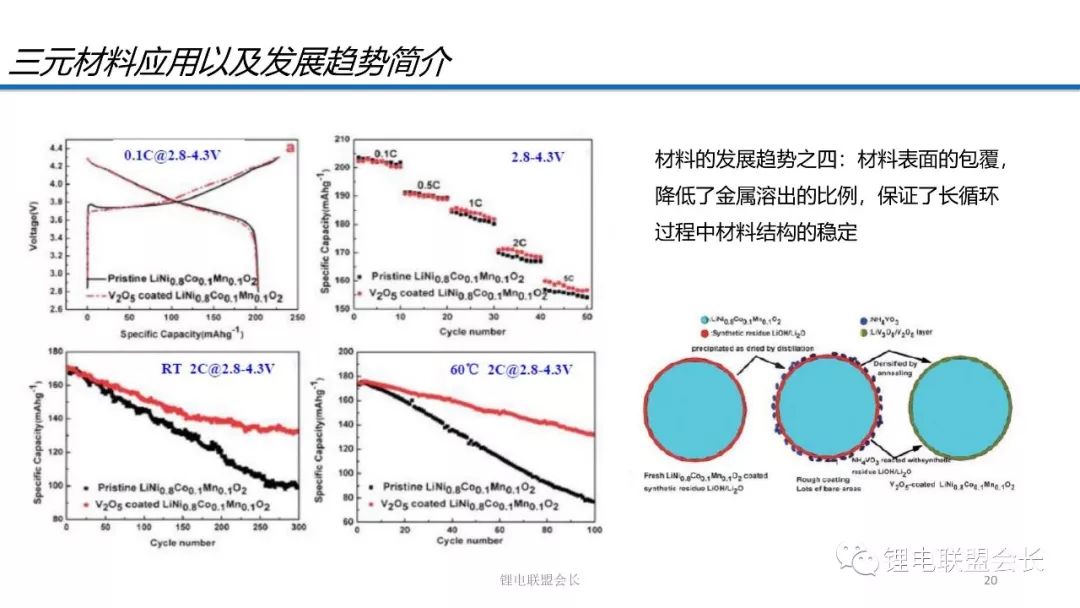

1、氧化物包覆 ,在不影響鋰離子脫出的過程中提高電導率,或者提供路徑,或者保護表面等等作用。

低價元素:Mg、Sr、Zn、Al、B、La

四價元素:Zr、Ti、Si、Ce

高價元素:V、W、Mo、Cr等

2、電子、快離子導體

電子:C、石墨烯、AZO、ITO、PPy等

快離子:LBO、LZO、NTP、Li3PO4等

3、鹽類包覆

AlF3、AlPO4、LiAlF4等

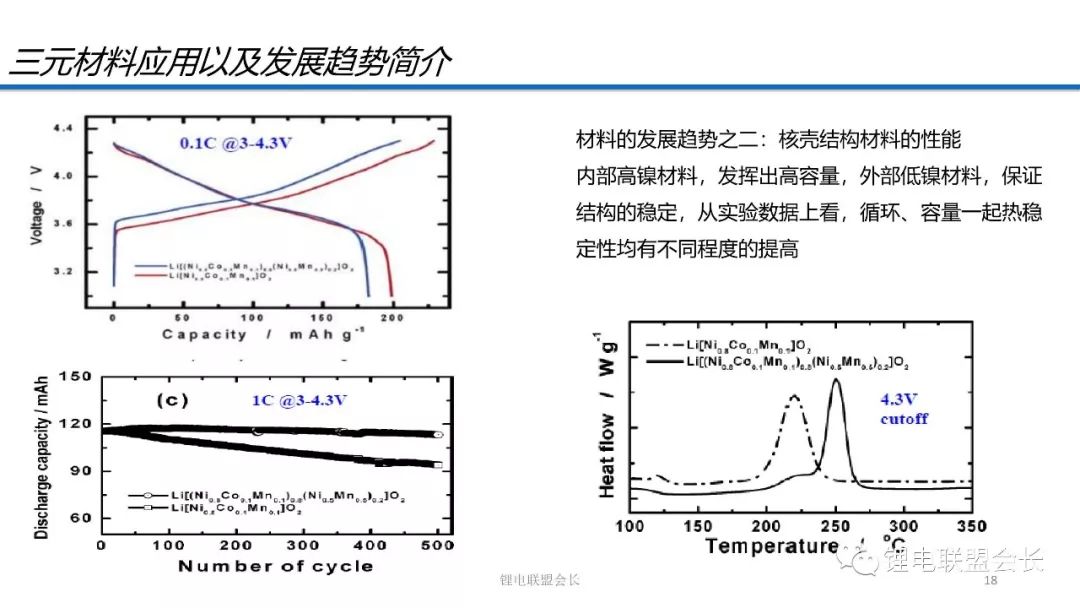

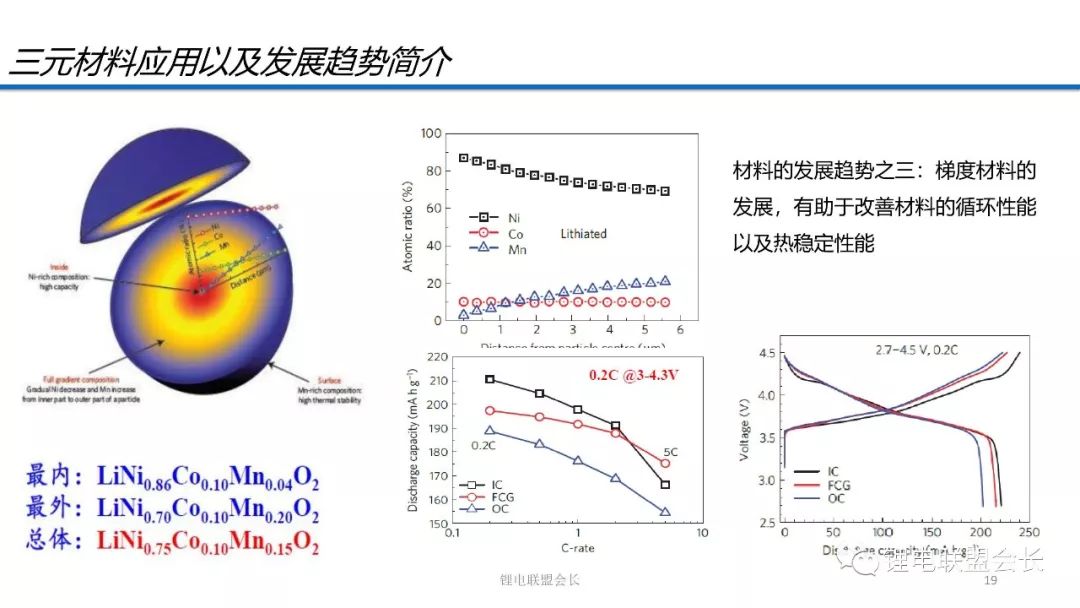

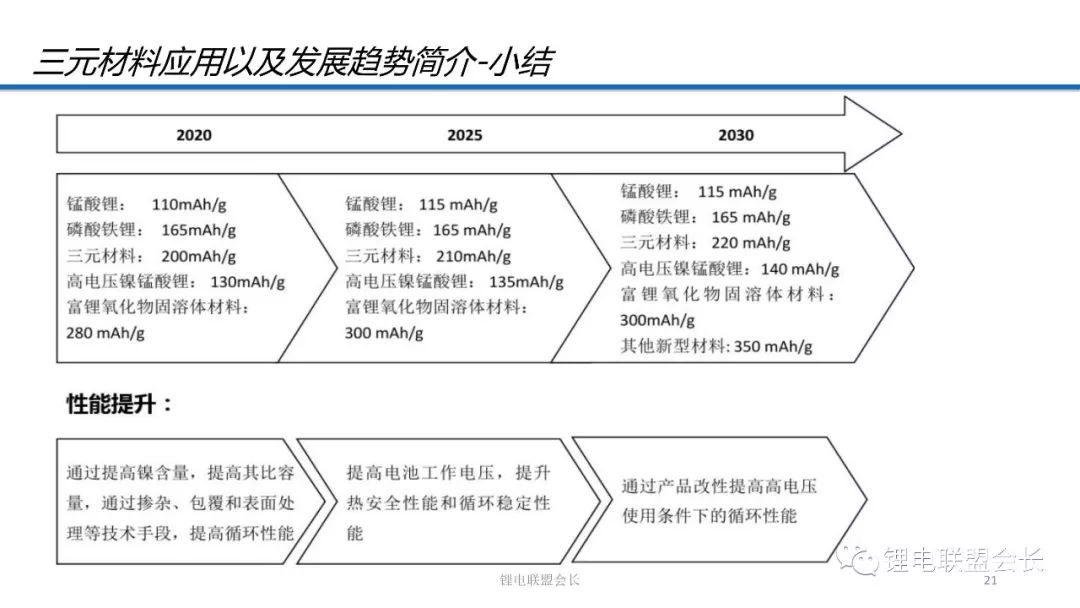

根據專家組的建議和目前的技術水平,提高鎳含量以及材料的上限電壓,在輔助其他材料技術來進行材料的技術升級,負極由石墨過渡到硅碳,最終實現鋰金屬負極的應用。

編輯:jq

-

電壓

+關注

關注

45文章

5636瀏覽量

116110 -

單晶

+關注

關注

1文章

61瀏覽量

14168 -

電池

+關注

關注

84文章

10672瀏覽量

130837

原文標題:PPT|動力電池開發流程及技術方向

文章出處:【微信號:Recycle-Li-Battery,微信公眾號:鋰電聯盟會長】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

MLOps平臺的發展方向

動力電池阻抗分析

AGV的發展方向

溫度是如何對動力電池的性能造成影響?

動力電池模組裝配線:高效、精準的動力之源

紅外技術檢測新能源動力電池

DC電源模塊的未來發展方向與挑戰

淺談動力電池開發流程及技術發展方向

淺談動力電池開發流程及技術發展方向

評論