計(jì)算機(jī)斷層掃描(CT)技術(shù)主要應(yīng)用于醫(yī)學(xué)領(lǐng)域,對(duì)人體內(nèi)部的健康狀態(tài)進(jìn)行檢測(cè)。隨著相關(guān)技術(shù),尤其是射線源和檢測(cè)裝置分辨率的發(fā)展,微米級(jí)X射線計(jì)算機(jī)斷層掃描技術(shù)在地質(zhì)勘探、生物仿生和材料科學(xué)等領(lǐng)域逐步應(yīng)用。

通過(guò)對(duì)測(cè)試樣品進(jìn)行內(nèi)部結(jié)構(gòu)的全面掃描,根據(jù)內(nèi)部結(jié)構(gòu)的密度差異形成對(duì)比度不同的斷層圖像,從而準(zhǔn)確掌握樣品內(nèi)部的孔隙、夾雜、裂紋以及為材料微觀結(jié)構(gòu)的三維空間的數(shù)量、體積分?jǐn)?shù)、分布等信息,有利于分析材料的缺陷信息與力學(xué)性能的關(guān)系,辨別缺陷在材料失效中的作用,進(jìn)而幫助進(jìn)行失效機(jī)理的研究以優(yōu)化和改善材料的制備工藝。

本文通過(guò)計(jì)算機(jī)斷層掃描技術(shù),針對(duì)當(dāng)前鋰離子動(dòng)力電池行業(yè)所密切關(guān)注的電池壽命問(wèn)題和安全問(wèn)題,對(duì)鋰離子動(dòng)力電池單體的各項(xiàng)內(nèi)部結(jié)構(gòu)特征進(jìn)行了分析。在電池老化程度方面,詳細(xì)對(duì)比了經(jīng)過(guò)不同周期循環(huán)后的電池整體內(nèi)部結(jié)構(gòu)的演變;在電池安全隱患方面,針對(duì)電極斷裂、電極褶皺、極片對(duì)齊度和內(nèi)部異物等問(wèn)題在計(jì)算機(jī)斷層掃描圖像中的特征進(jìn)行了分析,并對(duì)經(jīng)過(guò)安全性試驗(yàn)后的電池內(nèi)部結(jié)構(gòu)進(jìn)行了分析。

一、試驗(yàn)方法和技術(shù)參數(shù)

1.1 試驗(yàn)方法

圖1為X射線計(jì)算機(jī)斷層掃描試驗(yàn)照片。左側(cè)為X射線源,中部為測(cè)試樣品臺(tái),右側(cè)為探測(cè)器。這3個(gè)關(guān)鍵部件均處于屏蔽鉛房?jī)?nèi)部,以確保在測(cè)試過(guò)程中,試驗(yàn)人員不會(huì)受到X射線的輻射影響。

圖1X射線計(jì)算機(jī)斷層掃描試驗(yàn)照片

圖2為掃描裝置原理示意圖。如圖2(a)所示,X射線從射線源發(fā)射,穿透測(cè)試樣品后由探測(cè)器中的成像單元接收透過(guò)的X射線,轉(zhuǎn)化為數(shù)字信號(hào)后在計(jì)算機(jī)中顯示圖像。18650型鋰離子電池獲得的計(jì)算機(jī)斷層掃描圖像如圖2(b)和 圖2(c)所示。圖2(b)是電池的橫截面圖像示例,從圖中能夠清晰地觀察到電池內(nèi)部的卷繞結(jié)構(gòu)。圖2(c)是電池的縱截面圖像示例,從圖中能夠觀察到電池結(jié)構(gòu)的整體規(guī)整度。

圖2 X射線計(jì)算機(jī)斷層掃描裝置示意圖和掃描結(jié)果示例

1.2 技術(shù)參數(shù)

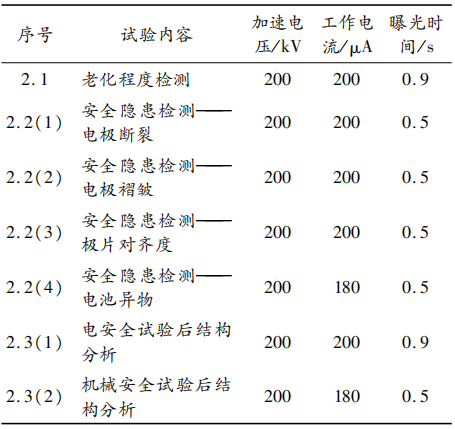

本文所進(jìn)行的X射線斷層掃描分析采用天津三英精密儀器股份有限公司nanoVoxel-4000計(jì)算機(jī)斷層掃描系統(tǒng)。在測(cè)試過(guò)程中,X射線源電壓設(shè)置為225kV,分辨率為2μm;X射線探測(cè)器成像面積為244mm×196mm,成像范圍為300mm×450mm(直徑 ×高度)。X射線計(jì)算機(jī)斷層掃描測(cè)試試驗(yàn)條件如表1所示。

表1X射線計(jì)算機(jī)斷層掃描測(cè)試試驗(yàn)條件

二、 結(jié)果和討論

2.1 動(dòng)力電池單體老化程度無(wú)損檢測(cè)

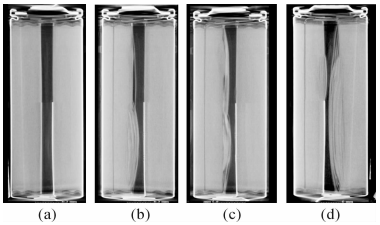

為探究動(dòng)力電池在經(jīng)過(guò)長(zhǎng)周期循環(huán)后內(nèi)部結(jié)構(gòu)的演變情況,將1#樣品在2C倍率下進(jìn)行充放電循環(huán),并在循環(huán)一定周數(shù)后暫停試驗(yàn),放電至空電后對(duì)電池進(jìn)行計(jì)算機(jī)斷層掃描,分析其內(nèi)部結(jié)構(gòu)的變化。圖3為測(cè)試樣品計(jì)算機(jī)斷層掃描縱截面圖像。圖3(a)~(d)分別對(duì)應(yīng)新電池、循環(huán)周期為500、1000和2000周的電池。未經(jīng)過(guò)循環(huán)的電池內(nèi)部結(jié)構(gòu)非常規(guī)整(圖3(a)),能夠觀察到層狀的卷繞電極以及電池中央的空隙。循環(huán)至500周(圖3(b))時(shí),能夠觀察到內(nèi)部電極產(chǎn)生明顯凸起,凸起主要集中于電池底部。循環(huán)至1000周時(shí)一側(cè)電極的底端和上端均出現(xiàn)了凸起,循環(huán)至2000周時(shí)一側(cè)凸起連接在一起,形成了更大的凸起,并在電極另一側(cè)產(chǎn)生較小凸起。

圖3樣品經(jīng)過(guò)不同循環(huán)次數(shù)后的CT掃描圖像(縱向截面)

圖4為測(cè)試樣品計(jì)算機(jī)斷層掃描橫截面圖像。圖4(a)~(d)分別對(duì)應(yīng)新電池、循環(huán)周期為500、1000和2000周的電池。在電池樣品的橫截面圖中能夠更好地觀察到電池內(nèi)部電極的卷繞結(jié)構(gòu),電池內(nèi)部在循環(huán)過(guò)程中的形變也可以通過(guò)電池中心空隙的變化體現(xiàn)出來(lái)。如圖4(a)所示,電池中心空隙呈規(guī)則的圓形,而隨著循環(huán)的進(jìn)行,圓形逐漸凹陷,在循環(huán)2000周后占據(jù)了電池中心2/3以上的面積,同樣說(shuō)明了隨著循環(huán)的進(jìn)行,樣品內(nèi)部結(jié)構(gòu)出現(xiàn)了顯著的形變。電極內(nèi)部的大幅度形變會(huì)導(dǎo)致電池正負(fù)極分離,有效電化學(xué)反應(yīng)面積減小,容量衰減,并具有發(fā)生內(nèi)短路的隱患。

圖4樣品經(jīng)過(guò)不同循環(huán)次數(shù)后的CT掃描圖像(橫向截面)

2.2 動(dòng)力電池單體安全隱患無(wú)損檢測(cè)

2,2.1 結(jié)構(gòu)斷裂

動(dòng)力電池會(huì)由于出廠缺陷或充放電使用過(guò)程導(dǎo)致電極結(jié)構(gòu)發(fā)生斷裂。電極的斷裂一般會(huì)出現(xiàn)在電池內(nèi)部電極的彎折點(diǎn),例如圓柱電池卷繞電芯的內(nèi)側(cè),軟包和方殼電池卷繞和堆疊電極的內(nèi)側(cè)。圖5是對(duì)某款方形硬殼電池內(nèi)部電極進(jìn)行的CT掃描圖像。從圖5(a)(b)都能夠觀察到清晰的正負(fù)極層狀結(jié)構(gòu),對(duì)比度高的層對(duì)應(yīng)正極極片,對(duì)比度低的層對(duì)應(yīng)負(fù)極極片。

圖5動(dòng)力電池電極結(jié)構(gòu)斷裂檢測(cè)

圖5(b)是將電極另一處出現(xiàn)結(jié)構(gòu)斷裂的部分進(jìn)行放大的CT圖像。如圖中箭頭指示,在電極彎曲部分的靠?jī)?nèi)4層,可以觀察到顏色較暗的點(diǎn),表明該點(diǎn)電極密度相比于周圍更低,即產(chǎn)生了電極結(jié)構(gòu)斷裂,斷裂距離約為0.13mm。電極斷裂會(huì)使斷裂點(diǎn)附近的微觀結(jié)構(gòu)電連接程度異于其他區(qū)域,在充放電過(guò)程中會(huì)導(dǎo)致電流密度分布不均,造成微量的產(chǎn)熱不均和容量損失。由于電極在循環(huán)過(guò)程中會(huì)產(chǎn)生形變,電極的斷裂程度有可能由于電極整體形變而擴(kuò)大,這一假設(shè)需要進(jìn)一步比對(duì)驗(yàn)證來(lái)證明。

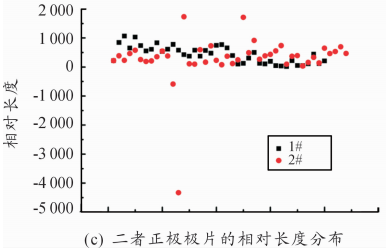

2.2.2 電極褶皺

在動(dòng)力電池內(nèi)部,電極是否發(fā)生褶皺可以表征電池內(nèi)部結(jié)構(gòu)的整體規(guī)整水平,與電池的出廠程度和電池的使用程度相關(guān)。圖6(a)和圖6(b) 是對(duì)于2只同型號(hào)方形硬殼電池進(jìn)行CT掃描的結(jié)果。可以觀察到,圖6(a)中電極在平鋪和彎曲的區(qū)域每一層均表現(xiàn)出較高的一致性,電池卷繞中央的空隙也呈現(xiàn)直線型,規(guī)整度較高;從圖6(b)中可以明顯觀察到,部分電極存在褶皺,電極整體呈現(xiàn)彎曲狀態(tài)。

圖6 動(dòng)力電池電極褶皺檢測(cè)

圖6(c)是褶皺程度最大區(qū)域的細(xì)節(jié)圖像。最大的褶皺長(zhǎng)度約為10mm,褶皺弧度約150°,如圖6(c)中的圓形所示,褶皺的出現(xiàn)導(dǎo)致了電極內(nèi)部正負(fù)極之間出現(xiàn)空隙,降低了電池正負(fù)極的有效接觸面積,會(huì)在使用過(guò)程中 影響電極的反應(yīng)活性,并增加電池發(fā)生內(nèi)短路的風(fēng)險(xiǎn)。由于褶皺產(chǎn)生的電池內(nèi)部空隙也會(huì)影響電池的容量和內(nèi)阻,進(jìn)而影響其產(chǎn)熱情況,增加電池模塊或系統(tǒng)中單體的一致性差異。

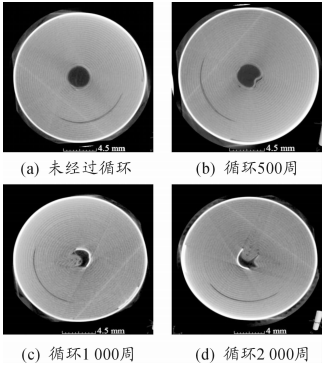

2.2.3 極片對(duì)齊度

電池的極片對(duì)齊度差異主要是由于電池出廠 時(shí)的工藝水平造成的。對(duì)齊度較差的極片會(huì)導(dǎo)致正極和負(fù)極的不對(duì)稱,不僅會(huì)造成部分容量損失,還會(huì)增加電池發(fā)生內(nèi)短路的風(fēng)險(xiǎn)。如對(duì)同一型號(hào)的多塊方殼電池進(jìn)行掃描,其中對(duì)齊度不同的電極區(qū)域如圖7所示。

圖7 動(dòng)力電池極片對(duì)齊度檢測(cè)

圖中對(duì)比度較高的區(qū)域?yàn)檎龢O,對(duì)比度較低的區(qū)域?yàn)樨?fù)極。如圖中紅線所示,以2個(gè)掃描區(qū)域中長(zhǎng)度相同的電極為基準(zhǔn),計(jì)算每一條正極極片與基準(zhǔn)電極的相對(duì)長(zhǎng)度,如圖7(c)所示。得到圖7(a)中正極極片的相對(duì)長(zhǎng)度標(biāo)準(zhǔn)差為294.38μm,圖7(b)中正極極片的長(zhǎng)度差異平均值為810.01μm。結(jié)果表明,圖7(b)中正極極片的對(duì)齊度要顯著差于圖7(a)。

極片對(duì)齊度的差異不僅會(huì)導(dǎo)致電極末端由于正負(fù)極接觸面的減少降低容量,額外突出的正負(fù)極還會(huì)有產(chǎn)生內(nèi)短路的可能性。當(dāng)電池發(fā)生振動(dòng)、碰撞、跌落 時(shí),對(duì)齊度差的電池更有可能由于正負(fù)極直接接觸而產(chǎn)生內(nèi)短路,大量放熱。

2.2.4 電池內(nèi)異物

電池內(nèi)部異物主要是由于電池出廠的工藝缺陷造成的。由于CT掃描技術(shù)對(duì)于密度高的材料敏感,能夠檢測(cè)到的主要是金屬異物。如圖8所示,圖8(a)中檢測(cè)到的是電極中的金屬異物,在電極中能夠觀察到粒徑約100μm×200μm的高對(duì)比度點(diǎn),位置處于電池中的2層電極之間,如圖中箭頭所示。電極中的異物在電池使用過(guò)程中很可能造成微區(qū)溫度過(guò)高,產(chǎn)生安全隱患。圖8(b)是電池密封圈中存在異物的圖像,異物粒徑約為100μm。密封圈中的異物可能會(huì)導(dǎo)致電池密封不嚴(yán),在使用過(guò)程中產(chǎn)生電解液泄漏的隱患。

圖8 動(dòng)力電池內(nèi)部異物檢測(cè)

2.3 動(dòng)力電池單體安全性試驗(yàn)后內(nèi)部結(jié)構(gòu)分析

2.3.1 電安全試驗(yàn)

圖9是某款18650電池進(jìn)行過(guò)放電測(cè)試前后的CT圖像。圖9(a)是未經(jīng)過(guò)過(guò)放電的空電電池橫截面和縱截面圖像,可以觀察到電池內(nèi)部呈現(xiàn)規(guī)整的正負(fù)極卷繞結(jié)構(gòu)。圖9(b)是該電池經(jīng)過(guò)1C過(guò)放電至150%DOD,并經(jīng)過(guò)1次充-放電至空電。通過(guò)CT圖像可以觀察到,電池的整體卷繞結(jié)構(gòu)保持較為完整,但可以看到出現(xiàn)細(xì)小的毛刺,這是電池在過(guò)放電過(guò)程中正極發(fā)生銅溶出現(xiàn)象導(dǎo)致的。

此外,通過(guò)測(cè)量正負(fù)極的厚度,發(fā)現(xiàn)在經(jīng)歷過(guò)放電后,正極厚度從102.7μm增加到182.1μm,負(fù)極厚度從175.2μm增加到 198.6μm,表明電極在過(guò)放電過(guò)程中發(fā)生了增厚現(xiàn)象。

圖9 動(dòng)力電池過(guò)放電安全性試驗(yàn)前后CT檢測(cè)

2.3.2 機(jī)械安全試驗(yàn)

圖10(a)是某款18650電池進(jìn)行針刺測(cè)試后的CT圖像。可以明顯地觀察到針刺對(duì)電池內(nèi)部結(jié)構(gòu)造成了嚴(yán)重的影響,穿刺孔清晰可見(jiàn),電池內(nèi)部整體結(jié)構(gòu)呈現(xiàn)云霧狀,這是由于針刺過(guò)程電池發(fā)生熱失控產(chǎn)生高溫和燃燒導(dǎo)致的。圖10(b)是針刺后電池的橫截面圖像,可以看到由于針刺經(jīng)過(guò)電池內(nèi)部,產(chǎn)生的作用力對(duì)電池內(nèi)部的整體結(jié)構(gòu)都造成了形變。

圖10 動(dòng)力電池針刺測(cè)試后電池的CT圖像

編輯:jq

-

鋰電池

+關(guān)注

關(guān)注

260文章

8171瀏覽量

171180 -

計(jì)算機(jī)

+關(guān)注

關(guān)注

19文章

7532瀏覽量

88432 -

CT

+關(guān)注

關(guān)注

2文章

190瀏覽量

32138

原文標(biāo)題:計(jì)算機(jī)斷層掃描技術(shù)(CT)在鋰電池檢測(cè)中的應(yīng)用

文章出處:【微信號(hào):Recycle-Li-Battery,微信公眾號(hào):鋰電聯(lián)盟會(huì)長(zhǎng)】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

友思特方案 外觀實(shí)時(shí)深度解析:新能源鋰電行業(yè)的OCT技術(shù)新突破

如何設(shè)計(jì)鋰電池相關(guān)電路避免鋰電池邊充邊放?

蔡司工業(yè)CT用在新能源汽車電池電芯檢測(cè)

DRAM在計(jì)算機(jī)中的應(yīng)用

搭建光學(xué)相干斷層掃描(OCT)系統(tǒng)您需要知道

OCT在無(wú)損檢測(cè)中的應(yīng)用舉例

計(jì)算機(jī)視覺(jué)的五大技術(shù)

深度學(xué)習(xí)在計(jì)算機(jī)視覺(jué)領(lǐng)域的應(yīng)用

廣東東莞蔡司工業(yè)CT計(jì)算機(jī)斷層掃描半導(dǎo)體芯片

鋰電池短路測(cè)試儀是什么?

工業(yè)ct探傷檢測(cè)設(shè)備用于檢測(cè)航空航天零部件

蔡司計(jì)量型工業(yè)ct計(jì)算機(jī)斷層掃描與X光機(jī)的區(qū)別

工業(yè)CT斷層掃描儀延長(zhǎng)使用壽命的事項(xiàng)

解析計(jì)算機(jī)斷層掃描技術(shù)(CT)在鋰電池檢測(cè)中的應(yīng)用

解析計(jì)算機(jī)斷層掃描技術(shù)(CT)在鋰電池檢測(cè)中的應(yīng)用

評(píng)論