業(yè)界需要新的互連解決方案和新工藝

才能前進(jìn)到下一個(gè)工藝節(jié)點(diǎn)

芯片制造商可能會(huì)找到解決方案

但如果找不到

傳統(tǒng)芯片尺寸縮減可能束手無(wú)策

在最新的工藝節(jié)點(diǎn)上,芯片制造商在晶體管技術(shù)上持續(xù)取得進(jìn)展,但是這些結(jié)構(gòu)之間的互連方案卻一直步履蹣跚,跟不上晶體管技術(shù)發(fā)展的步伐。

芯片行業(yè)正在研究幾種技術(shù)來(lái)解決互連方面的瓶頸,但是,許多解決方案仍然處于研發(fā)階段,可能需要很長(zhǎng)的一段時(shí)間才會(huì)出現(xiàn)-可能要等到2納米工藝節(jié)點(diǎn)時(shí),互連技術(shù)才能取得突破,2納米預(yù)計(jì)將在2023/2024某個(gè)時(shí)間點(diǎn)推出。此外,新的互連解決方案需要使用新型材料和昂貴的工藝。

在2納米推出之前,半導(dǎo)體行業(yè)需要繼續(xù)解決先進(jìn)工藝芯片中的幾個(gè)問(wèn)題:晶體管、觸點(diǎn)和互連。其中,晶體管位于結(jié)構(gòu)底部,并充當(dāng)信號(hào)的開(kāi)關(guān)。互連則位于晶體管的頂部,由微小的銅連線組成,這些連線用于將電信號(hào)從一個(gè)晶體管傳輸?shù)搅硪粋€(gè)晶體管。今天的先進(jìn)工藝芯片的層數(shù)為10到15層,每層都包含一個(gè)復(fù)雜的銅連線方案,層與層之間使用微小的銅過(guò)孔進(jìn)行連接。

另外,晶體管結(jié)構(gòu)和互連通過(guò)一層被稱(chēng)為中線(MOL)的層連接。MOL層由一系列微小的接觸結(jié)構(gòu)組成。

BEOL(銅互連層)和FEOL(晶體管級(jí))

來(lái)源 |Wikipedia

不到十年前,在20nm和16nm / 14nm時(shí),先進(jìn)節(jié)點(diǎn)的晶體管問(wèn)題開(kāi)始涌現(xiàn),那時(shí),晶體管中的銅互連變得更加緊湊,導(dǎo)致芯片中出現(xiàn)不必要的阻容(RC)延遲。簡(jiǎn)而言之,使電流流過(guò)微細(xì)的電線變得更加困難了。隨著時(shí)間的推移,芯片制造商現(xiàn)在已經(jīng)能夠?qū)⒕w管和互連同步縮放到到最新的節(jié)點(diǎn)-7nm / 5nm上。但是,在每個(gè)節(jié)點(diǎn)上,復(fù)雜的互連方案在芯片延遲中所占的比例變得更大了。

“隨著晶體管尺寸的縮小,連接它們的金屬線也必須在多層互連堆棧的整體高層架構(gòu)中同步縮小,” Lam Research大學(xué)項(xiàng)目主管Nerissa Draeger解釋說(shuō)。“隨著相繼幾代工藝的發(fā)展,這些本地局部互連已變得越來(lái)越狹窄,越來(lái)越接近,導(dǎo)致現(xiàn)在的銅互連面臨著進(jìn)一步擴(kuò)展的巨大挑戰(zhàn)。例如,進(jìn)一步減小線寬或線的高度將大大增加線的電阻。”

這其中的許多問(wèn)題都可以追溯到銅互連線的制造方式上。為此,芯片制造商在制造工廠中使用了所謂的銅雙鑲嵌工藝(雙大馬士革工藝)。該工藝由IBM在1990年代后期開(kāi)發(fā)出來(lái),在將近25年前,芯片制造商開(kāi)始在220nm / 180nm上使用雙鑲嵌工藝,并從那時(shí)起隨著工藝尺寸縮放這項(xiàng)該技術(shù)。

隨著時(shí)間的推移,芯片制造商一步步將這項(xiàng)技術(shù)推進(jìn)到更先進(jìn)的節(jié)點(diǎn)上,并計(jì)劃將其擴(kuò)展到3nm。但是,在3nm以下,RC延遲問(wèn)題可能會(huì)變得更加棘手,因此,業(yè)界可能需要一種新的解決方案。

找到下一代互連技術(shù)至關(guān)重要。互連技術(shù)需要與晶體管技術(shù)的創(chuàng)新齊頭并進(jìn),它們對(duì)于芯片工藝尺寸的縮放至關(guān)重要。但是,如果業(yè)界無(wú)法開(kāi)發(fā)出適用于2nm的下一代具有成本效益的互連方案,那么,我們今天一直進(jìn)行的芯片縮放可能會(huì)停滯不前。

目前正在研發(fā)中的面向2nm及以下工藝節(jié)點(diǎn)的的各種新型互連技術(shù)包括:

混合金屬化或預(yù)填充。這將不同的鑲嵌工藝與新材料結(jié)合在一起,以實(shí)現(xiàn)更小的互連,從而實(shí)現(xiàn)更低的延遲

半大馬士革工藝。一種更徹底的方法,使用減成蝕刻,實(shí)現(xiàn)微小的互連。

超級(jí)通孔、石墨烯互連和其他技術(shù)。隨著行業(yè)不斷尋找銅的替代金屬,這些都在研發(fā)階段。

每一項(xiàng)建議的研發(fā)技術(shù)都面臨各自的挑戰(zhàn)。因此,芯片行業(yè)在雙面下注,一方面尋求互連技術(shù)的突破,另一方面也在尋找替代方案來(lái)開(kāi)發(fā)新的系統(tǒng)級(jí)設(shè)計(jì)。先進(jìn)的封裝就是替代方案之一,而且,無(wú)論芯片工藝尺寸的縮放進(jìn)展地如何,它都有望持續(xù)受到業(yè)界的關(guān)注。

從鋁到銅

在芯片制造過(guò)程中,晶體管是在晶圓廠的晶圓上制造的。該過(guò)程在晶圓廠的前端(FEOL)中進(jìn)行。然后,在被稱(chēng)為后端(BEOL)的單獨(dú)fab設(shè)施中形成互連層和MOL層。

直到1990年代,芯片中集成的都是基于鋁材的互連。但是,到了1990年代后期,芯片工藝尺寸接近250nm時(shí),鋁開(kāi)始無(wú)法承受更高的器件電流密度。

因此,到了1990年代后期,從220nm / 180nm節(jié)點(diǎn)處開(kāi)始,芯片制造商從鋁遷移到了銅。據(jù)IBM稱(chēng),銅互連的電阻比鋁低40%,這有助于提高芯片的性能。

1997年,IBM宣布了世界上第一個(gè)基于220nm技術(shù)的銅互連工藝。這種被稱(chēng)為雙鑲嵌的工藝成為在芯片中制造銅互連的標(biāo)準(zhǔn)方法,并且至今仍在使用。

最初,芯片只有六層互連。當(dāng)時(shí),據(jù)WikiChip稱(chēng),180nm器件的金屬間距為440nm至500nm。相比之下,到了5nm節(jié)點(diǎn)時(shí),芯片由10至15層互連組成,金屬間距為36nm。根據(jù)TEL的定義,金屬間距是指互連線之間的最小中心距。

雙大馬士革工藝的制造過(guò)程

(a)通孔圖案化;(b)通孔和溝槽圖案化;(c)阻擋層沉積和銅種子層沉積;(d)電鍍銅并通過(guò)化學(xué)機(jī)械拋光去除多余的銅;(e)覆蓋層沉積。資料來(lái)源:維也納工業(yè)大學(xué)/微電子研究所

在雙大馬士革工藝中,首先將低k值介電材料沉積在器件的表面上。基于碳摻雜的氧化物材料,使用低k膜將器件的一部分與另一部分絕緣。

下一步是在介電材料中圖案化微小的通孔和溝槽。每一代節(jié)點(diǎn)的通孔/溝槽變得越來(lái)越小。因此,在當(dāng)今的先進(jìn)工藝芯片中,芯片制造商正在使用極紫外光刻(EUV)來(lái)對(duì)通孔進(jìn)行圖案化。

在未來(lái)的節(jié)點(diǎn)上,通孔將需要具有多重圖案化能力的EUV。“EUV多重圖案化的挑戰(zhàn)與ArFi(193nm浸沒(méi))實(shí)施過(guò)程中所遇到的挑戰(zhàn)非常相似,” Brewer Science的高級(jí)技術(shù)專(zhuān)家Doug Guerrero說(shuō)。“如果使用ArFi或EUV,則機(jī)器對(duì)機(jī)器的覆蓋將變得至關(guān)重要。從材料的角度來(lái)看,多重圖案化過(guò)程總是涉及到對(duì)平面化層的整合。平面化材料也稱(chēng)為間隙填充材料。它們必須以高縱橫比填充并平坦化非常狹窄的溝槽。”

在該步驟之后,圖案結(jié)構(gòu)被蝕刻出來(lái),形成通孔和溝槽。然后,使用物理氣相沉積(PVD),將基于氮化鉭(TaN)的薄阻隔材料沉積在溝槽內(nèi)。然后,將鉭(Ta)襯里材料沉積在TaN勢(shì)壘上方。最后,使用電化學(xué)沉積(ECD)將通孔/溝槽結(jié)構(gòu)填充銅。該過(guò)程在每一層重復(fù)多次,從而形成銅布線方案。

這個(gè)工藝一直有效,直到20nm時(shí)開(kāi)始出現(xiàn)問(wèn)題。那時(shí),互連中的銅電阻率呈指數(shù)級(jí)增長(zhǎng),從而導(dǎo)致芯片延遲。因此,從22nm和/或16nm / 14nm開(kāi)始,芯片制造商開(kāi)始進(jìn)行一些重大更改。在互連方面,許多人用鈷代替了Ta作為襯里,這有助于降低互連中的電阻。

同樣,在這些節(jié)點(diǎn)上,芯片制造商也從傳統(tǒng)的平面晶體管轉(zhuǎn)向了下一代finFET,后者以更低的功率提供了更高的性能。

然后,在10nm處,英特爾又采取了降低芯片電阻的措施。英特爾的10nm工藝具有13個(gè)金屬層。英特爾的前兩個(gè)本地互連層分別稱(chēng)為金屬0(M0)和金屬1(M1),其中鈷是導(dǎo)電金屬,而不是銅。其余層使用傳統(tǒng)的銅金屬。

其他芯片制造商在M0和M1層上依然使用銅材料。但是,到了10nm / 7nm時(shí),在MOL中的微小觸點(diǎn)上,所有芯片制造商都從鎢材料轉(zhuǎn)移到了鈷材料,這也可以幫助降低線路電阻。

如今,領(lǐng)軍的芯片制造商已經(jīng)將finFET和銅互連擴(kuò)展到了5nm。可以肯定的是,業(yè)界對(duì)可以實(shí)現(xiàn)新的更快的系統(tǒng)的先進(jìn)工藝芯片的需求將一直存在。

“毫無(wú)疑問(wèn),即使對(duì)于非技術(shù)市場(chǎng),能夠以比現(xiàn)在快10倍的速度進(jìn)行計(jì)算不僅具有商業(yè)上的實(shí)用性,而且在競(jìng)爭(zhēng)上也是必須的。”D2S首席執(zhí)行官Aki Fujimura表示,“對(duì)更高計(jì)算能力的需求幾乎沒(méi)有盡頭。”

不過(guò),展望未來(lái),仍有一些令人不安的跡象。縮小晶體管帶來(lái)的好處在每一代新節(jié)點(diǎn)上越來(lái)越小,而且RC延遲問(wèn)題始終陰魂不散。

IBM先進(jìn)BEOL互連技術(shù)研究高級(jí)經(jīng)理Griselda Bonilla表示:“在7nm和/或5nm節(jié)點(diǎn)上,銅互連將可能由氮化鉭阻擋層和鈷作為襯里。隨著尺寸的縮小,線路電阻增高比例擴(kuò)大,占總延遲的比例更高。電阻的增加受到多種因素的驅(qū)動(dòng),包括導(dǎo)體橫截面的減少、高電阻率勢(shì)壘和襯里層不隨工藝縮放而減少而導(dǎo)致的銅體積百分比進(jìn)一步降低,以及由于在表面和晶界處的有損電子散射而導(dǎo)致的電阻增加。”

邁向3nm及更小的工藝尺寸

不過(guò),這并沒(méi)有阻止半導(dǎo)體行業(yè)前進(jìn)到下一個(gè)節(jié)點(diǎn)上。如今,領(lǐng)先的芯片制造商正在研發(fā)5nm、3nm / 2nm甚至更小工藝尺寸的產(chǎn)品。

三星計(jì)劃在3nm工藝上采用下一代晶體管,即柵極環(huán)繞FET。臺(tái)積電計(jì)劃將finFET擴(kuò)展到3nm,但將在2nm上轉(zhuǎn)向柵極環(huán)繞FET。

當(dāng)鰭片寬度達(dá)到5nm(等價(jià)于代工廠的3nm節(jié)點(diǎn))時(shí),F(xiàn)inFET接近其物理極限。柵極環(huán)繞FET具有比f(wàn)inFET更好的性能、更低的功耗和更低的泄漏電流,但它們制造起來(lái)更困難且成本更高。

根據(jù)Imec的說(shuō)法,3nm時(shí)金屬間距介于21nm-24nm之間。而在3nm處,芯片制造商將繼續(xù)在現(xiàn)有材料上使用傳統(tǒng)的銅雙鑲嵌工藝,這意味著RC延遲將仍然在芯片中造成問(wèn)題。

“隨著我們轉(zhuǎn)向3nm節(jié)點(diǎn),我們將看到采用多重圖案化的EUV繼續(xù)以小于25nm的關(guān)鍵間距進(jìn)行BEOL縮放,” KLA工藝控制解決方案總監(jiān)Andrew Cross說(shuō)。“這種持續(xù)的間距縮放將繼續(xù)影響線路和通孔電阻,因?yàn)樽韪舨牧系暮穸瓤s放比間距的縮放幅度要小。”

在研發(fā)領(lǐng)域,業(yè)界將繼續(xù)探索各種新技術(shù),以幫助解決3nm及更低工藝尺寸的這些問(wèn)題及其他問(wèn)題。“在大約24nm的金屬間距上,我們預(yù)計(jì)將開(kāi)始出現(xiàn)一些有利的設(shè)計(jì)和材料變化,” Onto Innovation戰(zhàn)略產(chǎn)品營(yíng)銷(xiāo)高級(jí)總監(jiān)Scott Hoover說(shuō)。“這包括完全自對(duì)準(zhǔn)的通孔、掩埋的電源軌、超級(jí)通孔集成方案以及更廣泛地采用釕襯里。”

電源軌是在BEOL中開(kāi)發(fā)的,它是一種精細(xì)纖巧的結(jié)構(gòu),旨在處理晶體管中的供電網(wǎng)絡(luò)功能。Imec正在開(kāi)發(fā)下一代埋入式電源軌(BPR)技術(shù)。在FEOL中開(kāi)發(fā)的BPR埋在晶體管中,以幫助釋放互連的路由資源。

另外,業(yè)界還一直在探索在互連件的襯里中使用釕材料。IBM的Bonilla說(shuō):“釕以改善的銅潤(rùn)濕性和填充間隙而聞名。但是,盡管釕具有優(yōu)異的銅潤(rùn)濕性,它還具有一些其他的缺點(diǎn),例如電遷移壽命短和化學(xué)機(jī)械拋光等單元工藝難題。這限制了釕在半導(dǎo)體行業(yè)的使用。”

即將出現(xiàn)其他新的、更有希望的互連解決方案,但它們可能要等到2023/2024年芯片制造工藝尺寸達(dá)到2nm時(shí)才會(huì)出現(xiàn)。根據(jù)Imec的路線圖,半導(dǎo)體行業(yè)可以從當(dāng)今的雙大馬士革工藝過(guò)渡到2nm的稱(chēng)為混合金屬化的下一代技術(shù)。將來(lái)將采用半大馬士革和其他方案。

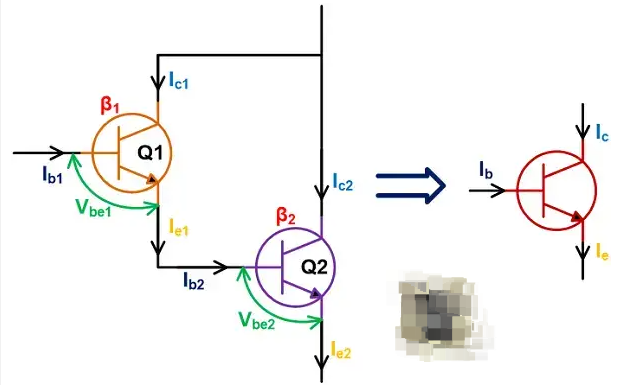

晶體管路線圖(上圖)和互連技術(shù)(下圖)

信源 | Imec

所有這些都取決于幾個(gè)因素,即開(kāi)發(fā)新工藝、材料和工具的能力,當(dāng)然,成本也很關(guān)鍵。

“沒(méi)有人認(rèn)為當(dāng)前的方案可以延續(xù)很多代。” Lam Research計(jì)算產(chǎn)品副總裁David Fried表示:“現(xiàn)在的擴(kuò)展是通過(guò)逐步改進(jìn)和大量工作來(lái)完成的。未來(lái)將有更重大的變化,但我預(yù)計(jì)它們將在不斷發(fā)展的改進(jìn)中源源不斷地引入。顯然,可靠性為縮小層間介電常數(shù)k設(shè)置了一些主要障礙,但隨著技術(shù)的進(jìn)步,這個(gè)障礙一直在繼續(xù)降低。隨著填充材料的變化,對(duì)襯里的要求也將發(fā)生變化。與這些材料相關(guān)的工藝將在不同的集成方案(如雙大馬士革、單大馬士革、完全自對(duì)準(zhǔn)的集成,甚至是減成金屬化)上呈現(xiàn)出相應(yīng)的優(yōu)勢(shì)和劣勢(shì)。經(jīng)過(guò)幾代之后,BEOL的外觀可能會(huì)與今天完全不同,但我希望,這種更改是所有這些要素協(xié)同增量更改的結(jié)果。”

盡管如此,對(duì)于間隔最緊密的層,今天的銅雙大馬士革工藝仍將繼續(xù)擴(kuò)展到一定程度。“雙重大馬士革一直是個(gè)問(wèn)題。不過(guò),只要我們的間距超過(guò)26nm或24nm,這仍然幾乎是銅和鈷的領(lǐng)域。臨界點(diǎn)是當(dāng)您的間距低于20nm時(shí)。在20nm間距以下,存在許多隱患。不僅僅是電阻的問(wèn)題,還涉及可靠性問(wèn)題,尤其是對(duì)于銅更是如此。”

因此,大致在2nm節(jié)點(diǎn)所對(duì)應(yīng)的間距上,業(yè)界希望遷移到稱(chēng)為混合金屬化的技術(shù)上。有人稱(chēng)其為預(yù)填充過(guò)程。該技術(shù)可能會(huì)應(yīng)用在間距最緊密的層中,但不太關(guān)鍵的層間將繼續(xù)使用傳統(tǒng)的銅工藝。

在基本的混合金屬化工藝中,您將介電材料沉積在襯底上。然后,使用傳統(tǒng)的大馬士革工藝形成微小的銅通孔和溝槽。然后,繼續(xù)重復(fù)該過(guò)程并形成微小的通孔和溝槽。

但是,混合金屬化并沒(méi)有采用雙大馬士革工藝,“使用的是選擇性沉積通孔金屬。” Tokei解釋說(shuō)。“鉬、釕或鎢是可以用來(lái)填充微小通孔的金屬。最后,您完成了常規(guī)的銅金屬化,可以將其視為單大馬士革工藝銅金屬化。”

在半導(dǎo)體領(lǐng)域,單大馬士革工藝并不是一個(gè)新工藝。“雙大馬士革工藝比單大馬士革工藝更智能,更具成本效益。隨著工藝尺寸的降低,雙大馬士革工藝的挑戰(zhàn)在于要在更高和更狹窄的線路和通孔組合開(kāi)口中實(shí)現(xiàn)無(wú)缺陷的銅金屬化。” IBM研究團(tuán)隊(duì)的主要成員Takeshi Nogami說(shuō)。“單大馬士革工藝可以使這兩種圖案分別進(jìn)行金屬化,使其更容易縮小寬度和間距尺寸,并提高線寬比,以減緩電阻的上升。”

總而言之,混合金屬化在互連中使用兩種不同的金屬。Imec的Tokei說(shuō):“對(duì)于2nm而言,這是很有意義的。與雙大馬士革工藝相比,通孔電阻更低。可靠性將會(huì)提高,同時(shí),可以保持線路中銅的低電阻率。”

但是,混合金屬化存在一些障礙。有幾種不同且困難的沉積技術(shù)可以實(shí)現(xiàn)間隙填充過(guò)程。M.H.說(shuō):“挑戰(zhàn)在于如何在不損失選擇性的情況下實(shí)現(xiàn)良好的通孔填充均勻性。”臺(tái)積電(TSMC)研究員Lee在IEDM上發(fā)表論文指出,“此外,通孔側(cè)壁是無(wú)障礙的,通孔材料與底層金屬之間的潛在相互作用可能會(huì)導(dǎo)致可靠性問(wèn)題。”

什么是半大馬士革?

如果業(yè)界可以解決這些問(wèn)題,則可以在2nm節(jié)點(diǎn)時(shí)插入混合金屬化層。但是,如果要繼續(xù)降低芯片尺寸,業(yè)界可能需要適用于2nm以下的另一種解決方案。

面向2nm以下的下一步解決方案就是許多人所說(shuō)的半大馬士革工藝,這是一種針對(duì)最緊密的金屬間距的一種更徹底的技術(shù)。半導(dǎo)體行業(yè)之所以正在研究半大馬士革工藝,有以下多種原因。

TEL技術(shù)團(tuán)隊(duì)高級(jí)成員Robert Clark說(shuō):“在雙大馬士革工藝的結(jié)構(gòu)中,線路的數(shù)量是銅晶粒生長(zhǎng)的限制因素。相反,如果金屬線是通過(guò)沉積金屬層形成的,可以退火,然后通過(guò)蝕刻形成金屬線,那么晶粒尺寸就可以增加。但對(duì)于銅來(lái)說(shuō),這種工藝很難實(shí)現(xiàn)。在這種工藝中,像釕這樣的金屬更容易處理,因此它有可能使人們所說(shuō)的半大馬士革工藝成為可能。”

半大馬士革工藝的應(yīng)用起點(diǎn)是20nm以下的間距。“我們的目標(biāo)是將半大馬士革工藝推進(jìn)到18nm間距以下,從工藝節(jié)點(diǎn)的發(fā)展路線來(lái)看,18nm間距大概是從現(xiàn)在起四五年后。” Imec的Tokei說(shuō)。“對(duì)于一個(gè)用于銅金屬化和雙大馬士革工藝的邏輯芯片晶圓廠來(lái)說(shuō),半大馬士革工藝是破壞性的。混合金屬化可以自然地融入晶圓廠的工藝流程,但是您需要一些用于預(yù)填充本身的新功能。對(duì)于其余部分,您可以重用晶圓廠中的所有東西。”

半大馬士革需要使用新工具的不同工藝流程。簡(jiǎn)而言之,半大馬士革可實(shí)現(xiàn)帶有氣隙的微小通孔,從而減少了芯片中的RC延遲。

該技術(shù)依賴(lài)于使用減成蝕刻工藝的金屬圖案化。減成蝕刻不是新技術(shù),用于較舊的鋁互連工藝。但是,要在2nm以下實(shí)施該技術(shù)存在一些挑戰(zhàn)。

“半大馬士革工藝始于對(duì)通孔進(jìn)行圖案化并將其蝕刻到介電膜中。然后,用金屬填充通孔并對(duì)其進(jìn)行過(guò)填充,這意味著金屬沉積將繼續(xù)進(jìn)行,直到在電介質(zhì)上方形成一層金屬為止。然后對(duì)金屬進(jìn)行掩膜和蝕刻,以形成金屬線。” Tokei在最近的博客中說(shuō)。

在實(shí)驗(yàn)室中,Imec設(shè)計(jì)了一種基于64位Arm CPU架構(gòu)的12金屬層器件。該器件具有兩層使用釕材料的金屬互連,金屬線之間形成氣隙。

Tokei說(shuō):“氣隙顯示了將性能提高10%的潛力,同時(shí)將功耗降低了5%以上。使用長(zhǎng)寬比高的導(dǎo)線可以將供電網(wǎng)絡(luò)中的IR壓降降低10%,以提高可靠性。”

但是,半大馬士革離實(shí)用還遠(yuǎn)未準(zhǔn)備就緒。Tokei在最近的一篇論文中說(shuō):“半大馬士革方案存在許多潛在的問(wèn)題,例如對(duì)準(zhǔn)、金屬蝕刻、LER、泄漏、芯片封裝相互作用、密封環(huán)兼容性、等離子體破壞和可布線性。”

寫(xiě)在最后

其他互連技術(shù)也在研發(fā)中,例如超級(jí)通孔、金屬-石墨烯混合互連以及銅的替代品。

但是可以肯定的是,由于下一代技術(shù)面臨若干挑戰(zhàn),因此業(yè)界寧愿盡可能延長(zhǎng)銅雙大馬士革工藝的壽命。

到了某個(gè)時(shí)候,半導(dǎo)體行業(yè)可能必須使用下一代互連技術(shù)。芯片制造商可能會(huì)找到解決方案。但是,如果找不到,那么傳統(tǒng)的芯片尺寸縮減可能就束手無(wú)策了,這將迫使業(yè)界尋找替代解決方案來(lái)實(shí)現(xiàn)更加先進(jìn)的芯片。

這種情況已經(jīng)發(fā)生了。業(yè)界對(duì)先進(jìn)封裝的呼聲越來(lái)越高,這是一種替代方案,可以開(kāi)發(fā)先進(jìn)的系統(tǒng)級(jí)設(shè)計(jì),并可能進(jìn)行更多定制。

不過(guò),到目前為止,半導(dǎo)體行業(yè)正在同時(shí)研究傳統(tǒng)的芯片縮放方法以及先進(jìn)封裝,以開(kāi)發(fā)新的系統(tǒng)級(jí)設(shè)計(jì)。至少在可預(yù)見(jiàn)的將來(lái),這兩種方法都是可行的。

責(zé)任編輯:lq

-

芯片

+關(guān)注

關(guān)注

456文章

51155瀏覽量

426409 -

晶體管

+關(guān)注

關(guān)注

77文章

9744瀏覽量

138743 -

半導(dǎo)體行業(yè)

+關(guān)注

關(guān)注

9文章

403瀏覽量

40601

原文標(biāo)題:當(dāng)尺寸縮無(wú)可縮,拿什么突破2nm壁壘?

文章出處:【微信號(hào):bdtdsj,微信公眾號(hào):中科院半導(dǎo)體所】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

IBM與Rapidus在多閾值電壓GAA晶體管技術(shù)的新突破

高頻晶體管在無(wú)線電中的應(yīng)用

晶體管與場(chǎng)效應(yīng)管的區(qū)別 晶體管的封裝類(lèi)型及其特點(diǎn)

晶體管的輸出特性是什么

NMOS晶體管和PMOS晶體管的區(qū)別

CMOS晶體管和MOSFET晶體管的區(qū)別

晶體管的主要材料有哪些

GaN晶體管和SiC晶體管有什么不同

芯片晶體管的深度和寬度有關(guān)系嗎

PNP晶體管符號(hào)和結(jié)構(gòu) 晶體管測(cè)試儀電路圖

晶體管測(cè)試儀的工作原理和主要作用

如何判斷晶體管是否在放大狀態(tài)中

什么是達(dá)林頓晶體管?達(dá)林頓晶體管的基本電路

西電郝躍院士團(tuán)隊(duì)在超陡垂直晶體管器件研究方面取得重要進(jìn)展

芯片制造商在晶體管技術(shù)上持續(xù)取得進(jìn)展

芯片制造商在晶體管技術(shù)上持續(xù)取得進(jìn)展

評(píng)論