從地質勘探和礦山設計開始,到無人化礦山機械,再到一體化智慧礦山,數字科技已經貫穿到礦業的整個生產流程。

礦業,一個人類最古老的工業門類,正在與數字科技的融合中煥發新生。

隨著大數據、云計算、人工智能(AI)、物聯網等新科技日臻完善,智慧礦山得以在國內外落地實踐,通過整合新技術和全套無人裝備,實現對生產、供應鏈、銷售、應急等過程動態實時監控。

中國小礦、貧礦、深礦居多,礦山無人化、智慧化更難實現,但也為相關技術發展帶來新機遇。從地質勘探和礦山設計開始,到使用無人化礦山機械,再到搭建智慧礦山一體化系統,新科技深度融合進了礦業的整個生產鏈條。

2016年3月以來,國家發改委、能源局、自然資源部等相繼出臺了《能源技術革命創新行動計劃》(2016-2030年)、《全國礦產資源規劃(2016-2020年)》、《煤炭工業發展“十三五”規劃》、《安全生產“十三五”規劃》等一系列綱領性文件,對礦山自動化、信息化、數字化、智能化提出了指導。

三維地質“透視”地球

礦山智慧化轉型的第一步,是實現地質資料的數字化和智能化。

傳統的二維地質圖只展示了地表的地質信息,隨著對地質數據需求的不斷提升,二維資料已無法滿足生產要求。

受制于地球內部不可視、不可入、難量化的現實條件,地質調查行業仍然停留在數字化轉型的早期階段。地下的結構意想不到的復雜,隱伏的斷層和褶皺、形態復雜的巖漿侵入體、被改造得面目全非的地層,想要獲得一套三維全息的地質數據非常困難。

傳統上,獲取區域內地質信息的方式是利用有限的低維數據去反推高維信息。通過地質調查員實地踏勘,盡可能多地采集區域內觀察點的信息,最后依據經驗法則和人為判斷,在圖上連點成線、連線成區,制成一幅反映二維地質信息的地質圖。如果想要獲得三維地質信息,就需要在二維地質圖的基礎上,利用鉆孔、探槽、地震層析成像等手段獲得一些點、線、面數據,依據人為的經驗判斷連接成三維信息。

“長此以來,國內的地質調查逐步形成了固有的、傳統的甚至有些隨意的工作方式。” 三地曼礦業軟件科技有限公司總經理胡建明告訴《財經》記者,地勘單位和礦山設計單位的資料收集整理多數是以圖紙、報表和紙質報告的方式保管,而礦床勘查需要經歷“預查-普查-詳查-勘探”漫長過程,時間跨度可從幾年到幾十年,紙質資料非常容易丟失或破損。

為了加快地調工作的全面數字化,中國地質調查局搭建了統一的數字地質調查系統(DGSS)。“這是地質資料的一次重要的整合,數據不再散見于紙面的地調報告中,而是以數據庫的形式統合。”中地數碼地質礦產部總經理李三鳳告訴《財經》記者,但DGSS平臺更像一個靜態的數據存儲庫,地質數據的錄入依靠人工“謄寫”。

由于難以實現數據共享,地質行業內“數據孤島”現象普遍存在。在同一片區域,不同地勘單位掌握的勘探數據互不共享,且不同單位的工作標準也有較大差別,造成嚴重的重復勘探和社會資源浪費。為控制成本,很多礦山設計單位和工程設計單位都成立了自己的地勘部門,進一步加劇了“孤島”效應。

如今,大數據技術有望改變這一現狀。中國地質調查局于2017年11月正式上線“地質云”,實現局直屬各單位業務網及70個數據庫互聯互通。預計到2020年,分布式地質大數據中心將正式建成,整合、優化形成50個-70個國家地質調查數據庫體系,90%數據庫向社會提供服務,實現地質數據服務從“可看”拓展到“可計算”,初步構建起地球系統科學“一張圖”大數據體系。

“地質數據的全生命周期管理應該納入大數據框架下,實現從產生、到存儲、到挖掘和管理、到共享和應用的云端化。”李三鳳認為,例如地質隊員在野外可以直接通過終端將數據錄入三維地質大數據中,實時生成三維地質模型。

通過引入工業互聯網領域的建筑信息模型(BIM)技術,原先的地質數據、礦山數據能夠實現三維模型可視化的呈現。在此之上,再添加時間維度可以得到“動態的”4D模型,在4D模型基礎上再添加礦山的成本管理得到5D模型,在5D模型基礎上再添加礦山的生命周期管理可得到6D模型。

“BIM的創新之處在于‘矢柵一體化’,讓模型更加仿真。”李三鳳介紹,傳統的三維模型依靠矢量數據搭起架子,僅能記錄結構信息。而將矢量模型剖分成大量柵格并灌入相應的屬性數據,不僅能記錄結構信息,還能記錄內容信息,真正實現地下數據的全息透明呈現,在提升地質數據精度的同時也讓數據與場景融為一體。

不斷增加的模型維度,帶來數據量呈幾何級數增長,大數據結合云計算成為了這項技術能否落地應用的關鍵。基于動態三維地質模型能夠實現一系列礦山專業分析,把勘探、遙感等原始數據丟入動態三維地質模型,可以建立起塊狀模型、品位模型、雜質含量模型及價值模型。

在礦山設計過程中,三維地質模型能夠彌合地勘和實際生產脫節的問題。胡建明指出,中國的地勘單位習慣采用面積投影法估算資源儲量,無法描述礦體的實際空間位置,更無法指導礦山設計和生產。“三維地質模型可以彌補測采不一致的問題,有利于推動國內地勘工作對接國際慣例,有利于中國礦企走出去。”

無人礦山機械前景廣闊

有趣的是,智慧礦山的重要環節——無人礦山機械(礦用卡車、挖掘機等),其工程靈感是從人類的外星探測計劃中得到的啟發。

中國科學院自動化研究所研究員、復雜系統管理與控制國家重點實驗室主任王飛躍1988年供職于美國國家航空航天局(NASA)RPI空間探索智能機器人系統中心,負責設計研制用于月球和火星資源探測的智能設備。

“外星表面的環境十分復雜,很多地方是沒有背景數據的‘未知區域’,因此外星探測車不僅需要實現采掘、篩選、運輸、回收的自動化,還必須擁有路徑規劃、避障、應急反應等智能。”王飛躍告訴《財經》記者。

在一次展覽中,美國工程機械巨頭卡特彼勒(NYSE:CAT)找到王飛躍,表示對他負責研發的外星采礦設備很感興趣,希望能夠將這項技術從天上拉回地面,用于無人露天采礦的場景實現。

月球和火星表面與地球上的很多礦山類似,都是茫茫一片荒野,地形起起伏伏,技術上可以打通。經過多年探索,王飛躍為卡特彼勒開發了全球第一個無人露天采礦方案,并于1998年主持編寫了全球第一本關于礦區無人采掘與運輸的專著,成為該領域“元老級”人物。

2011年,卡特彼勒的無人礦車正式投入商業運營,目前已在全球投產200多臺。通過向礦山方和設計院派駐員工,為其提供解決方案、技術培訓等長期服務機制。另一大無人礦車制造商小松于2005年在智利的銅礦開始無人運輸系統的試驗,通過改裝既有車型,于2008年1月實現商業化。

“礦山是無人駕駛技術落地的最理想場景。”王飛躍認為,無人駕駛技術要想實現上路,不可能拿人命做試驗,而礦山恰恰處于人煙稀少、外部干擾較低、安全性相對可控的地方,這種封閉環境給了無人駕駛技術率先落地的機會。

目前,卡特彼勒和小松已占據全球最主要的無人礦車市場,得到了必和必拓、力拓、FMG等澳大利亞礦業巨頭的認可,FMG已裝備100多臺無人礦車,力拓在皮爾巴拉的4個礦山也裝備了70余臺。

在西澳的礦山里走一走,就能深刻體會到礦山工作的不易。烈日炙烤著大地,礦車揚起的粉塵遮天蔽日,不僅存在安全隱患,也不斷推升著人力成本。王飛躍介紹,礦工在澳洲是個高薪職業,由于礦山距城市十分遙遠,工人們上下工都需要乘飛機,礦山無人化成為澳礦巨頭們謀求數字化轉型的重要發力點。

作為全球最主要的鐵礦石供應商之一,必和必拓(NYSE:BHP)早在十年前就開始引入無人礦車設備。一位必和必拓的技術負責人向《財經》記者介紹,在金布巴礦山,無人礦車使重載礦車的安全事故率降低80%,激光技術可以確保每輛礦車接近最大載重,迄今共計增載鐵礦石240萬噸;而引入機器學習算法的自動化鐵路運輸網調度系統,讓礦車的裝卸量每年額外提升1萬車。

從幾臺礦車向幾百臺礦車的跨越,不僅僅是數量的增多,更意味著無人系統的管理、調度和決策能力的提升。隨著近年來物聯網、大數據、AI等新技術不斷成熟,越來越多的智慧化作業場景得到落地。據該名技術負責人稱,目前必和必拓在皮爾巴拉擁有一體化的運營系統:包括五座露天礦,四座礦石加工處理中心,1000多公里的鐵路線和港口裝運設施,并搭建起了貫穿整個鐵礦石生產線的物聯網系統,實現從采礦、選礦到火車運輸至港口的網絡技術應用。

“開發一個產品通常需要十年時間,現在依靠新技術的支持可以大大加快這一過程。”必和必拓金布巴礦山總經理Rod Ballinger向《財經》記者介紹,例如以往的礦山生產調度時間表純靠手動收集信息來完成,我們創新團隊開發了“實時礦山調度系統”,不僅簡化了生產調度流程,而且能夠為決策方實時提供關鍵信息,提高了礦卡和挖掘機的利用率。

又如,借助聲音識別技術開發的“聲音監測系統”,可檢測出傳送帶等旋轉設備的異常,及時發出警報。“這些數據蘊含著巨大的價值,能夠幫助我們預測故障發生的時間、故障類型和具體位置,制定相應的維護計劃。”

“我們并非為技術而技術,我們重視科技是因為它可以帶來價值。”Rod Ballinger強調,盡管我們無法精確預估礦業未來的走向,但可以確定,數字技術將讓未來充滿可能。

在國內,隨著通信基礎設施的完善疊加大數據、云計算、AI等新數字技術熱潮,政府陸續頒布鼓勵礦山無人化、智慧化建設的發展規劃。在資本、政策、技術的多重利好下,國內各大工程機械制造商紛紛搶灘無人礦車領域,業內稱2019年為中國無人礦車的商用元年。

2019年10月,徐工機械(000425.SZ)的露天礦山無人駕駛運輸系統示范工程首批無人裝備在中國黃金集團完成裝配。北方股份(600262.SH)于2019年初推出型號名為NTE120AT的無人駕駛電動輪礦車,載重110噸,并完成試運行。中國重汽和陜西同力重工等于2019年10月加入無人礦車業務布局。

但是,國內尚無卡特彼勒和小松這樣能做到礦山機械品類全覆蓋的廠家,礦山往往采購不同廠家的設備,各自標準的差別大、組網難,缺乏統一的集中管理平臺。

這一痛點讓很多科技創業公司嗅到商機,近年來相繼涌現出慧拓、踏歌智行、易控智駕、拓疆者等智慧礦山解決方案提供商,其中有的已完成測試,走入商業運營。

目前創業玩家的商業模式主要有三種:一是做礦車前裝,為車企提供無人化的原始設備;二是與運輸車隊合作,將已有的卡車進行改造,即后裝;三是與礦山和設備商合作,在運輸方面取得技術分成。

技術上,盡管礦山沒有建筑、植被、紅綠燈和人來車往,是實現無人駕駛落地的理想場景,但礦山也有自己的困難,如環境感知困難、數據獲取難度大;無通用高清地圖、大型器械難以精準控制等。

慧拓CEO陳龍向《財經》記者介紹,為了克服上述困難,慧拓通過在礦車上加裝毫米波雷達和激光雷達,以適應礦區高揚塵環境;利用高精慣導與激光SLAM融合定位,結合視覺融合,獲取礦區負責路況環境和車輛精準位置;通過在礦區搭建私有云平臺,實現數據的實時上傳,利用云端的AI技術指導復雜工況下的決策。

“無人礦車只是第一步,全局的無人化和智慧化才是最終的目標。”陳龍介紹。為此,慧拓研發了國內首個智慧礦山無人化整體解決方案“愚公系統”,涵蓋云端智能調度與管理、礦車無人駕駛、挖機協同作業管理、無人運輸仿真、遠程駕駛和V2X車路協同感知六個子系統,于2019年在大唐國際寶利煤礦實現商業化。

陳龍認為,目前僅國內露天礦山的存量礦車改裝和運營,就可以帶來六七千億元的市場規模,如果再加上“一帶一路”、非洲、南美等地,放大效應將更加可觀。

智慧礦山走向現實

中國是世界上探明礦產種類最多的國家之一,隨著供給側結構性改革的推進,產業集聚帶來的規模效應為技術升級提供了更便利的條件,大數據、云計算、AI等新數字技術讓智慧礦山的概念逐步從理想走向現實。

2016年,原國土資源部發布《全國礦產資源規劃(2016-2020)》,明確提出加快建設數字化、智能化、自動化礦山,大力發展“互聯網+礦業”。2018年5月,國家標準《智慧礦山信息系統通用技術規范》(GB/T34679-2017)頒布實施。2020年2月,國家發改委、能源局等八部委聯合印發《關于加快煤礦智能化發展的指導意見》,標志著中國煤礦的智慧化建設全面落地。

“中國發展智慧礦山可以分成三個發展階段:數字礦山、感知礦山、智慧礦山,我們現在實際上已經處在向第三個階段過渡的時期。”中國礦業大學管理學院教授譚章祿告訴《財經》記者,礦山轉型就是為了實現工程數字化、綜合自動化和管理信息化三者融合。

譚章祿介紹,中國早在十多年前就進入數字礦山階段,將礦山的地質資料、人員、設備、物料等紙上的信息錄入計算機,變成可以處理和保存的數字文件,但這些文件和工業軟件僅能單機運行。

隨著傳感器、射頻識別(RFID)技術的引入,礦山實現了數據的自動采集和實時更新,形成物資供應管理、人力管理、財務管理、安全管理等一系列系統。“但由于搭建不同系統的供應商不同,缺乏統一標準,沒有高度集成起來,大量的數據還要靠人工錄入,這是目前國內礦山的普遍情況。”譚章祿表示。

與西澳大利亞、美國亞利桑那等適合大規模露天開采的大型、超大型礦床不同,中國的小礦、貧礦、深礦居多,資源稟賦對礦山無人化、智慧化的要求更加嚴苛。

因為國內的礦床埋藏普遍較深,如果采用分層遞階式的露天開采(即剝離完土后采礦,剝離開的一層礦采完后繼續剝離土層采下一層礦石),對礦山土方剝離提出很高的要求,大大增加各個礦山機械的協同難度。如果采用井下開采,由于通信信號微弱,又對地下環境感知、空間定位等提出挑戰。

對于煤礦而言,無人化和智慧化轉型的壓力尤為迫切。隨著淺表易采區煤層逐漸枯竭,礦企不得不向地下更深處或難采區尋找煤源。這些地方存在高應力、高井溫、高井深以及巖性惡化問題,隨時誘發巖爆和冒頂,大幅提高通風和排水的成本,嚴重影響生產效率和安全。

今年3月,國家提出加快煤礦智能化發展,將智能安監和智能生產整合起來,構建煤炭物聯網,計劃到2025年,大型煤礦和災害嚴重煤礦要基本實現智能化。2019年初,國家煤礦安全監察局發布《煤礦機器人重點研發目錄》,大力推動煤礦現場作業的少人化和無人化,到2020年,中國將建成100個初級智能化示范煤礦,2025年全部大型煤礦基本實現智能化。

目前,國內各大礦區都在推進智慧采煤工作面建設。2018年3月,世界首套8.8米超大采高智能工作面、國內首個數字礦山示范礦井和世界首個智能煤礦地面區域控制指揮中心,在國家能源集團神東煤炭集團上灣煤礦建成投運。

利用慣性導航、激光掃描、智能機器人等新技術,國家能源集團在神東煤炭集團榆家梁煤礦建成了一套薄煤層智能工作面,實現基于精確定位的三維數字模型自主割煤智能化采煤技術,解決了長期困擾煤礦智能采煤中煤巖無法識別的難題。通過預知煤層變化趨勢,智能工作面實現“無人跟機、有人巡視,自主割煤”的智能采煤場景。

國家能源集團煤炭與運輸產業管理部主任趙永峰告訴《財經》記者,集團所屬煤礦均已建成千兆光纖網絡,井下全部實現了3G通訊,部分已完成4G網絡改造,實現了煤礦生產數據、設備狀態、生產環境等實時自動收集傳輸分析功能。預計2020年底至2021年,5G通信也逐步在一些試點煤礦得到應用。

趙永峰介紹,國家能源集團已實施智能化采煤工作面11個,智能化選煤廠20個,已研發應用井下巡檢、鉆錨、噴漿、掏槽、管路抓舉、鉆孔安裝、選矸等8種煤礦機器人,實現經濟效益約2億元/年以上。據統計,我國煤炭行業已經建成了100多個智能化采煤工作面,實現了地面一鍵啟動、井下有人巡視、無人值守。

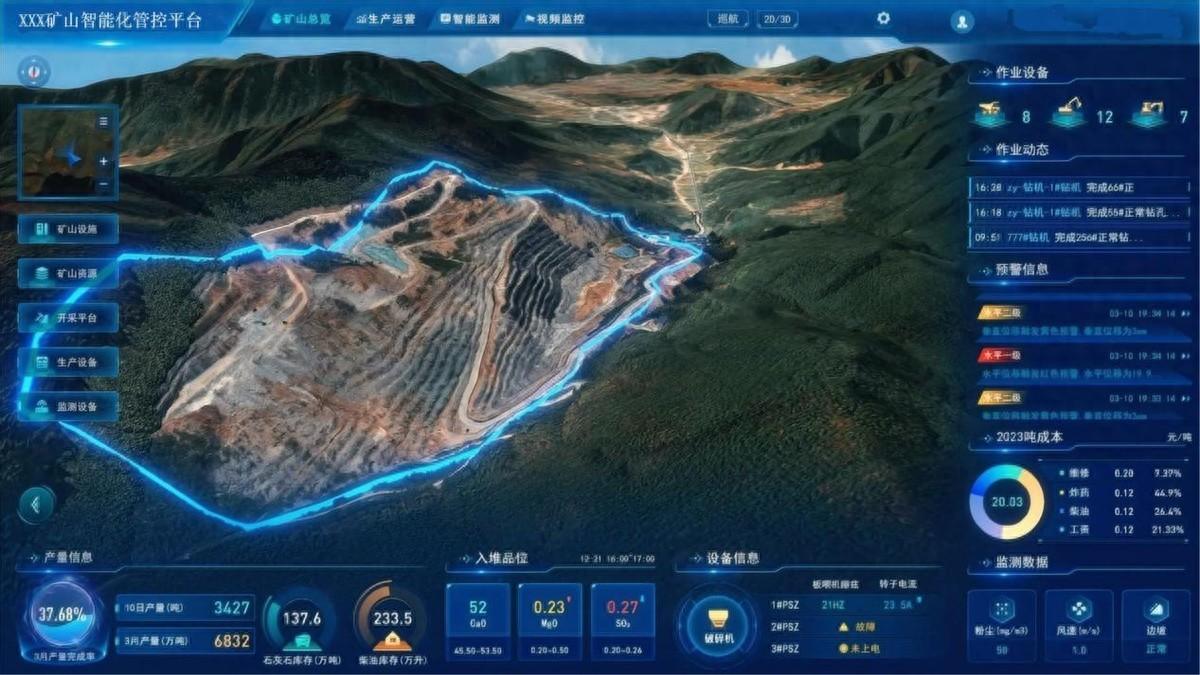

“真正的智慧礦山是一套系統工程,物聯網、云計算和AI等新科技有望打通礦山各子系統彼此獨立的局面。”在譚章祿看來,智慧礦山不僅能實現礦山活動和場景環境信息的透徹感知,也能實現生產與安全管理、供應鏈管理、市場銷售各個環節深度互聯,更能夠實現對資源配置的自我決策。

例如,在安排生產時,由于很多金融屬性很強的礦產品(如銅、銀)價格緊跟期貨波動,智慧礦山系統可以對海量的市場數據進行分析,并通過AI做出最合理的決策并指揮生產。

近年來在工業互聯網和智能制造領域大熱的數字孿生(Digital Twin)技術,也在礦山場景中得到了充分實戰,成為未來智慧礦山一體化解決方案的一大思路。

數字孿生是指在信息空間構建一個可以映射表征物理設備的虛擬系統,通俗說就是為真實的物理世界搭建一個虛擬的副本。實物和數字模型不是各自獨立的,而是在實物的整個生命周期中都聯系在一起,不僅實物參數變化可以動態體現于數字模型,數字模型的各類仿真試驗、數據挖掘,甚至人工智能的決策也可以用來指導物理世界。

“得益于云計算使算力極大提升,讓海量的模擬數據能夠轉起來。”王飛躍介紹,智慧礦山的復雜程度,一對一的映射已無法滿足需要。未來智慧礦山的實現,需要建立一個物理世界與三個虛擬模型的映射,一個做描述模型,一個做預測模型,一個做引導模型,“通過一實三虛的深度交互把智能涌現出來,小數據炒成大數據,大數據轉變為深度智能”。

展望未來,在深度智能的演繹之下,不僅僅單個礦山實現智慧化,整片區域的各相關企業的所有場景數據、生產數據、市場數據都能接入云端,增強全產業的聯動效應,改善國內各自為戰的礦業企業格局。

作者為《財經》記者,原載2020年6月22日《財經》雜志

責任編輯:xj

-

智能化

+關注

關注

15文章

4940瀏覽量

55655 -

數字化

+關注

關注

8文章

8846瀏覽量

62079 -

礦山

+關注

關注

0文章

9瀏覽量

8185

發布評論請先 登錄

相關推薦

中軟國際攜手華為云打造智慧礦山

智慧礦山:輸煤皮帶數字孿生管控系統

?智慧銅礦廠綜合管控平臺,智慧礦山數字孿生

礦山位移監測儀:監測準確,操作便捷

中偉視界:提升礦山安全生產水平,人員入井智能分析算法技術細節解析

圖達通助力易控智駕無人駕駛技術,賦能智慧礦山建設

紫金礦業與華為簽署戰略合作框架協議

誠邁科技亮相中國國際礦業裝備與技術展覽會,推動礦業數智化變革

挖掘未來:私有LTE/5G網絡驅動智慧礦山的自動化

智能科技改造礦業發展 智慧礦山走向現實

智能科技改造礦業發展 智慧礦山走向現實

評論