1968年

Dick Morley發明了可編程邏輯控制器(PLC),并開始在通用汽車公司的自動變速器制造中部署它們,開啟了控制器精確控制制造鏈中的各個生產環節的時代。

1975年

霍尼韋爾和橫河電機分別推出了世界上最早的分布式控制系統(DCS)TDC2000和CENTUM,這些分布式控制系統允許我們在整個生產鏈甚至是整個工廠內靈活實現過程控制,而不需要擔心控制器故障對生產所造成的影響。

今天

隨著1980年以太網的引入,人們開始將以太網和生產鏈上的過程控制技術結合;這場結合主要有兩個方向,一是控制方向,最終也就演變成了我們熟知的工業以太網技術,而另一個則是對智能設備網絡的探索,發展到最后便是今天的物聯網。

最早的物聯網設備可追溯到1982年,卡內基梅隆大學就制造了一臺經過改裝的可樂售貨機,它可以通過以太網報告剩余的庫存以及飲料的溫度,這大概也是第一個實現物聯網概念的設備。此后出現了各種我們現在稱之為早期物聯網的設備,直到2002年,云技術的出現使得設備可以通過云存儲訪問歷史數據和趨勢;2006年OPC UA的開發,產生了我們今天的IIoT也就是工業物聯網的概念,定義了設備之間安全、遠程同時又無需人工進行操作和干預的通信。

十年前的生產線上,我們需要員工來手動記錄庫存并檢出運送貨物;依靠維修隊伍用眼睛定期貨檢和質檢;通過一通通電話查看貨物的物流情況——這些效率低下的方式充斥著整個供應鏈的上下游。而工業物聯網概念下的諸多技術,正是為提高這些環節的效率而存在的,具體表現為以下幾個方面:

1網絡物理系統(CPS)

工業物聯網的基本技術平臺,將物理過程和軟件通信過程集成為一體,從而提供更進一步的建模、設計以及分析的技術;

2云計算

借助云計算,可以將IT服務和計算資源轉移到云端,而不是本地的資源有限的服務器上;

3邊緣計算

一種分布式計算方式,相比于云計算,可使得計算機數據存儲更靠近需要的本地位置,因為進行分散的分布式的數據處理顯著降低了對設備數據處理能力的需求,也降低了中間出錯和被攻擊的風險。

人工智能(AI)是計算機科學的一個領域,其創建的智能能夠通過有效的預測從而像人類一樣做出決策;

網絡物理系統的概念比較龐大,但是它也時時刻刻體現在我們現在的生產環境中,比如生產線上用于過程控制使用的總線協議等。這些系統中的控制設備和受控設備能夠自動完成相應的任務。

然而,對于外界來說,它們仍然是信息孤島。這完全不符合工業4.0的理念:我們產線的產能還是靠人抄表來報告,趨勢還是靠著表格中的簡單預測模型進行演算,而最后產線產能的分配還是人為的決策……

解決的方法說起來也很簡單,最關鍵的點無非是連通上下層MES系統和現場設備即可,讓云計算以及其中的人工智能和機器學習能夠對產線趨勢做出預測和決策。

但是這要如何實現呢?我可以根據今天飲料廠的需求在產線和管理系統中架上以太網,定義好報文格式,完善好網路層和傳輸層做出一個簡單的協議;根據明天電子設備廠的需求可以做同樣的事情;但請注意,在這樣的情況下,我們只是實現了互通,但是沒有實現互連。

兩者或者甚至更多的這樣的系統并沒有使用統一的框架或協議,每一次實現“互通”的成本都非常高,需要連通的成本會隨著數量呈指數增長。

在這種情況下,我們就需要一些統一的框架和協議,能夠讓我們用在各種各樣的領域和應用中。傳統的工業現場總線協議和工業以太網協議為了數據的實時性,往往都有接入設備數量和通信距離的限制,所以不適合用來做工業物聯網的大網絡。而工業物聯網發展至今其實也已經誕生了很多的架構,他們都具有很強的互聯性和通用性,比如:

■OPC以及OPC UA是由OPC基金會推出的一系列標準框架,用于將計算機系統鏈接到自動化設備中。

■IBM設計的開放源代碼軟件Node-RED,用于連接API,硬件和在線服務。

■MQTT是TCP/IP上的發布-訂閱體系結構,允許設備與MQTT代理之間進行溝通信。

■REST是一種可擴展的體系結構,它允許通過HTTP進行通信,并且很容易將物聯網信息傳輸到集成的Web服務器上。

這些架構和協議無非提供了統一性,讓接口能夠最大限度的跨行業使用:OPC技術(OPC UA)允許將工業協議中的數據提取出來,直接傳輸到上層的計算機網絡當中;MQTT允許將生產過程數據反饋到工業云平臺上,方便跨空間的數據傳輸;而REST則為從云平臺中讀取和分析數據提供了便利的標準。

工業物聯網并不是最終的目標,它只是一個“小目標”。前面我們提過,隨著技術尤其是互聯網技術的發展,使得工業物聯網概念成為了可能,以提高生產各環節的效率。

工業物聯網主要的應用分為這么幾方面,而有的方面已經成為現實:

比如遠程服務,維護人員可以身處異地而全權限地訪問其他地方的設備,顯著提高維護效率,有研究數據稱這種方式較于傳統的維護方式能節省12%至30%的維護成本,且消除故障的可能性高達70%;

比如數據驅動服務,通過云計算模式(或是霧計算或是邊緣計算)完全由人工智能算法憑借對數據的分析進行庫存優化、質量控制、產線優化以及預測性維護等的決策;

再比如借用大數據的分析進行數字孿生模擬,來計算設備和零件的生命周期以及行預測性的維護,或者是提供大數據量的模擬場景供新員工進行各式各樣的實操培訓。這些各式各樣應用都能夠改變現有的生產模式,提升生產效率。

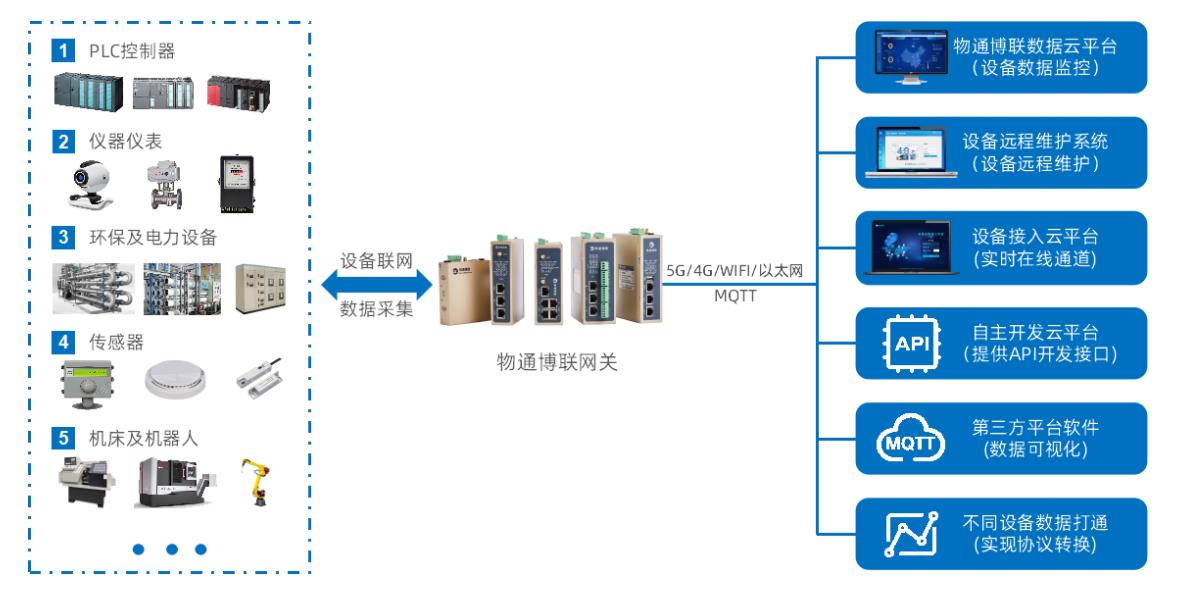

從前面內容我們不難看出,實現工業物聯網的應用能夠減少各個環節的成本,提高生產效率;而實現此目的方式也非常簡單,無非就是打破一個個現有的產線信息孤島將數據傳出去。而這中間最簡單的方式不外乎就是使用一個網關,或者搭配上相應的工業云平臺,比如廣州虹科電子提供的,來自意大利EXOR的產品—可以適用于各種條件包括極端惡劣條件的邊緣網關和顯示屏以及Corvina Cloud云平臺,將產線現有的通訊協議轉換成我們上邊提到的那些框架和協議;讓數據發揮真正的潛力,就能夠有效實現生產效率的提高以及生產成本的減少。

責任編輯:YYX

-

云計算

+關注

關注

39文章

7853瀏覽量

137691 -

工業物聯網

+關注

關注

25文章

2384瀏覽量

64717 -

邊緣計算

+關注

關注

22文章

3119瀏覽量

49324

發布評論請先 登錄

相關推薦

什么是物聯網技術?

工業物聯網在制造業中的八大主要用途!

工業物聯網關在工業領域的功能和作用

靜態路由在工業物聯網中的應用

工業物聯網的表現及主要應用

工業物聯網的表現及主要應用

評論