凱捷(Capgemini)表示,機械維護和質量是當今制造運營中領先的AI改造項目。

在機器學習分析了應多久清潔一次船體以獲取最大效率的數據之后,卡特彼勒的海事部門每年每艘船可節省40萬美元。

寶馬集團使用AI評估正在進行的生產線中的零部件圖像,以實時發現與標準的偏差。

制造商的思維方式將大流行病的硬重置視為增長,增強,適應力強和足智多謀的機會,制造商的思維方式不斷加倍用于分析和AI驅動的飛行員。

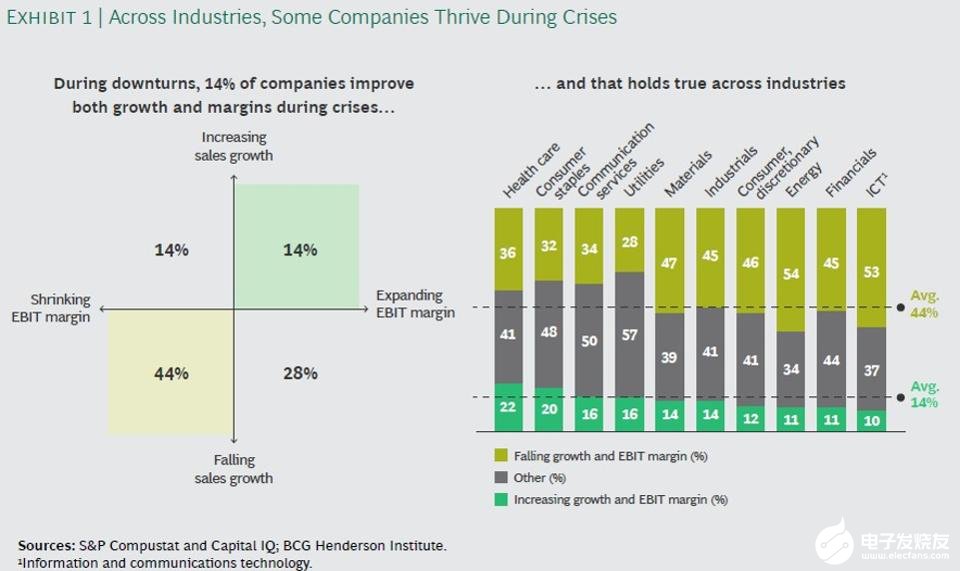

他們將人類的經驗,洞察力和AI技術相結合,發現了新的差異化方法,同時降低了成本并保護了利潤。在艱難的經濟時期,他們全都為繼續增長所面臨的挑戰。他們并不孤單地接受挑戰。波士頓咨詢集團(Boston Consulting Group)的最新研究《后危機世界中AI驅動的公司的崛起》發現,在前四次全球經濟下滑中,有14%的公司能夠提高銷售增長和利潤率,如下圖所示:

人工智能是制造業實時未來的核心

實時監控具有許多好處,包括解決生產瓶頸,跟蹤廢品率,滿足客戶交貨日期等等。它是上下文相關數據的極好來源,可用于訓練機器學習模型。有監督和無監督的機器學習算法可以在幾秒鐘內解釋多個生產班次的實時數據,并發現以前未知的流程,產品和工作流程模式。

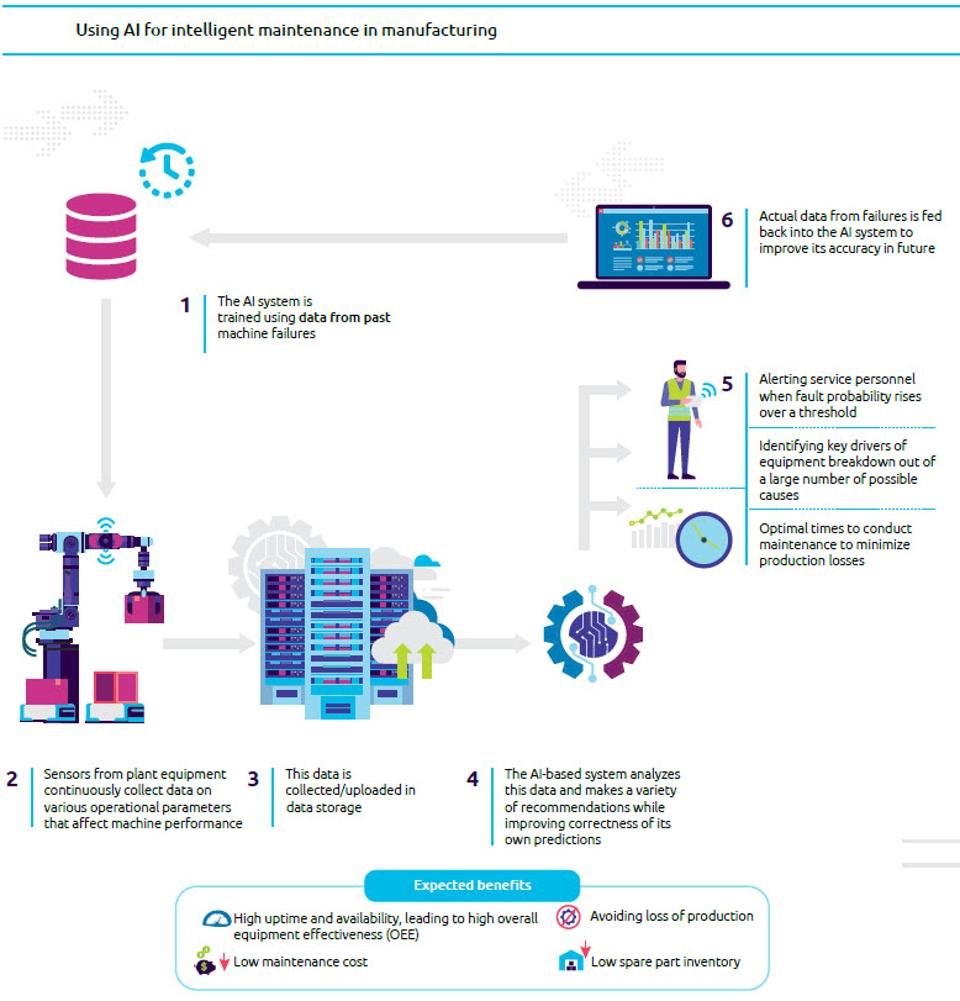

制造業中29%的AI實施用于維護機械和生產資產。凱捷(Capgemini)的研究團隊發現,預測AI /機器何時可能發生故障并建議最佳維護時間(基于條件的維護)是當今制造業中AI的最流行用例。通用汽車在其供應商的幫助下,分析了安裝在組裝機器人上的攝像機中的圖像,以發現機器人部件故障的跡象和指示。在該系統的一項先導測試中,它檢測了7,000個機器人的72個組件故障實例,并在可能導致計劃外停機之前發現了問題。研究中的以下圖形說明了AI如何用于制造中的智能維護:

通用汽車的Dreamcatcher系統基于Autodesk的生成設計算法,該算法依靠機器學習技術來考慮設計約束并提供優化的產品設計。 在CAD設計環境中具有約束優化邏輯有助于GM實現快速原型設計的目標。設計人員提供功能需求,材料,制造方法和其他約束的定義。通用汽車和AutoDesk定制了Dreamcatcher,以優化重量和其他關鍵產品標準,這對于設計要在增材制造中取得成功的零件至關重要。該解決方案最近通過安全帶支架零件的原型進行了測試,從而使單件式設計比原始的八個組件設計輕了40%,而強度卻提高了20%。。請參閱《哈佛商業評論》案例分析,Dreamcatcher項目:生成設計可以加速增材制造嗎?有關其他信息。

諾基亞推出了一種視頻應用程序,該視頻應用程序使用機器學習來警告裝配操作員生產過程中是否存在不一致之處。諾基亞在芬蘭奧盧的一家工廠中推出了使用機器學習監控裝配線過程的視頻應用程序。它會警告操作員過程中的不一致之處,以便可以實時糾正問題。請參閱文章諾基亞聲稱與Telia和Intel進行首次“現實世界” 5G智能工廠試用,以獲取更多詳細信息。

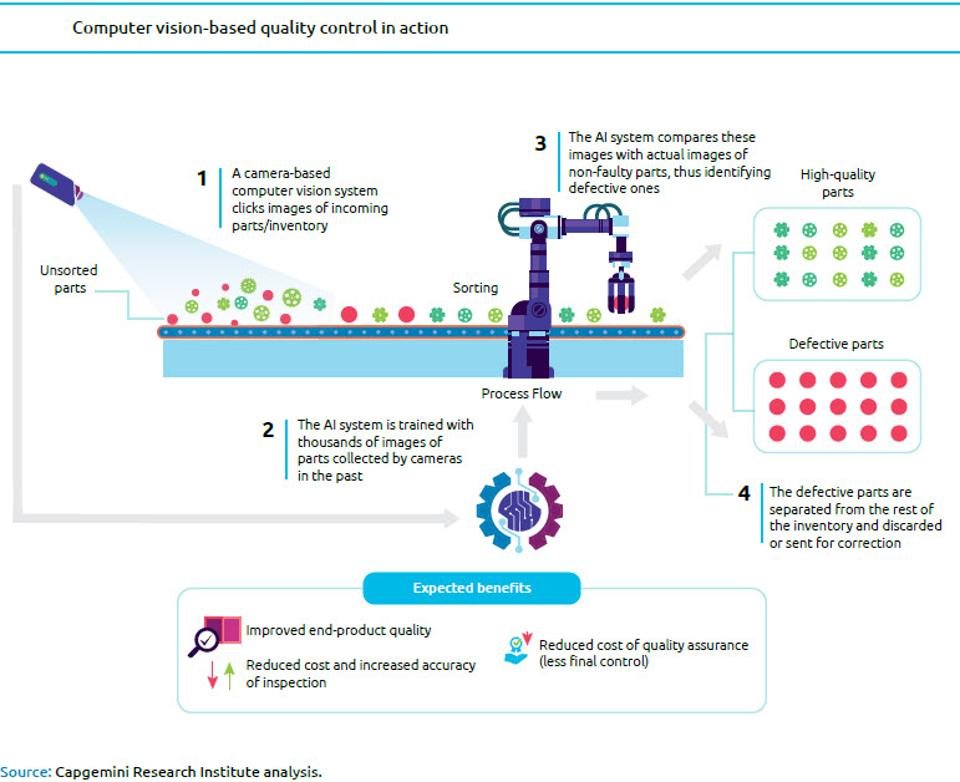

實時分析圖像以完成汽車和消費品行業的產品質量檢查,還有助于制造商保持嚴格的法規要求。高分辨率相機的價格繼續下降,而基于AI的圖像識別軟件和技術則不斷提高。這兩個因素以及更多因素導致越來越多地采用實時在線檢查。奧迪是采用這些技術的領導者,它在英戈爾施塔特(Ingolstadt)印刷廠安裝了基于深度學習的圖像識別系統。下圖說明了實時產品質量檢查工作流程的工作方式:

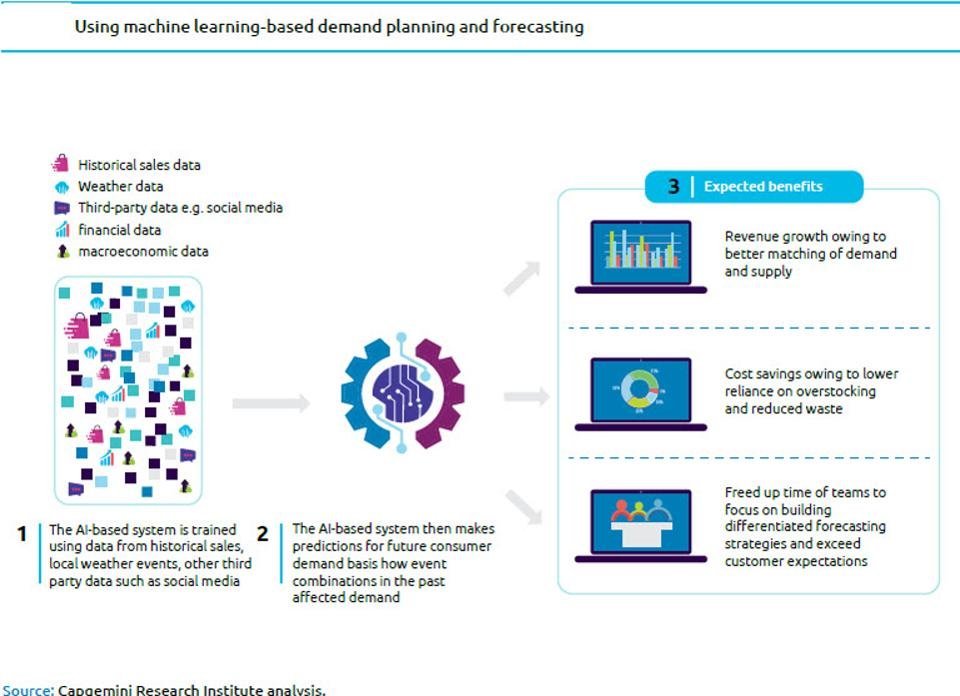

消費包裝產品制造商在所有行業中均處于領先地位,因此提高需求預測準確性正在多個行業中顯示出可觀的結果。 達能集團是法國一家跨國食品產品制造商,目前正在使用機器學習系統來提高其需求預測的準確性。他們正在使用機器學習來改善營銷,銷售,客戶管理,供應鏈和財務之間的計劃協調,從而獲得更準確的預測。通過機器學習,達能可以滿足產品促銷的需求,并達到其渠道或商店級庫存的目標服務水平。該系統使預測誤差減少了20%,銷售損失減少了30%,產品過時減少了30%,需求計劃人員的工作量減少了50%。以下是當今如何設計基于機器學習的需求計劃和預測系統的概述:

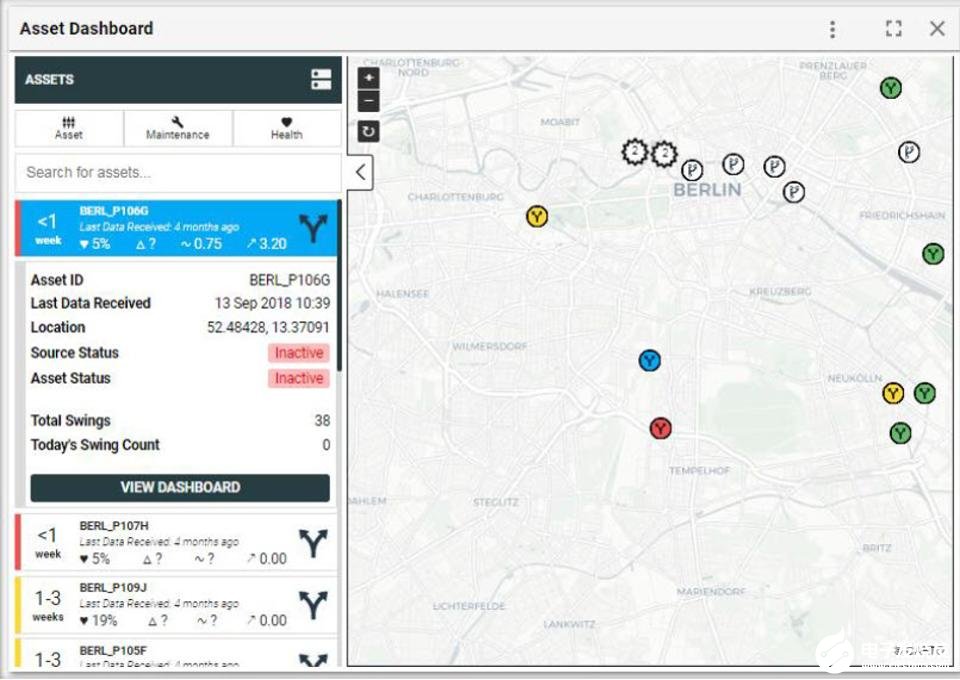

泰雷茲公司是各行各業電子系統的領先供應商,它正在使用機器學習來預測整個歐洲高速鐵路的預防性維護。該公司收集跨歐洲跨大陸鐵路系統的數千個傳感器,火車零件以及子系統的當前狀態的歷史和當前數據。利用數據,它開發了一種AI算法,可以預測潛在問題并確定何時需要更換特定零件,從而在過程中達到很高的可靠性。以下是TIRIS大數據分析工具的預測性維護儀表板,可支持鐵路行業實現零計劃外停機方法。

寶馬集團使用AI評估其生產線中的零部件圖像,從而實時發現與質量標準的偏差。 在寶馬集團丁格爾芬工廠的最終檢查區域中,一個AI應用程序將車輛訂購數據與新生產汽車的模型名稱的實時圖像進行比較。型號名稱和其他標識牌(例如用于四輪驅動車輛的“ xDrive”)以及所有普遍認可的組合都存儲在圖像數據庫中。如果實時圖像和訂單數據不一致,例如缺少指定名稱,則最終檢查團隊會收到通知。有關寶馬如何在其許多生產中心內利用AI進行創新的更多詳細信息,請參閱文章,快速,高效,可靠:寶馬集團生產中的人工智能。寶馬集團還將在開源平臺上共享其在生產中使用的AI算法。可以在此處找到有關其AI算法開源的更多詳細信息。以下是寶馬如今使用的基于AI的圖像匹配技術的示例:

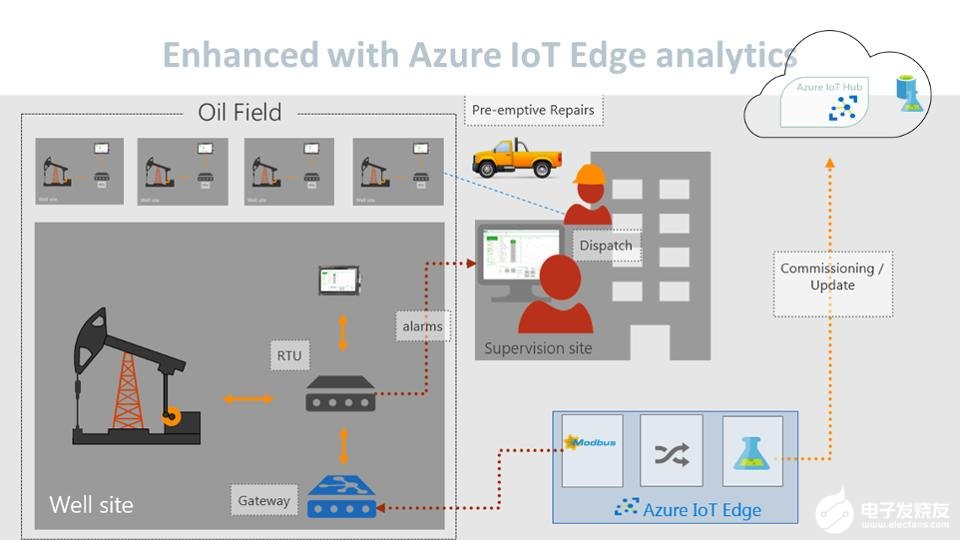

施耐德電氣創建了基于Microsoft Azure機器學習服務和Azure IoT Edge的預測性IoT分析解決方案,以提高工作人員的安全性,降低成本并實現可持續發展目標。施耐德電氣的數據科學家使用來自油田的數據來構建模型,這些模型可以預測何時何地需要維護。數據科學家使用自動機器學習功能來智能地選擇最佳的機器學習模型,并自動調整機器模型的超參數以節省時間并提高效率。當公司部署基于Azure機器學習服務的解決方案時,它可以幫助運營商在短短兩天內將效率提高10%到20%。請參閱文章,施耐德電氣通過Azure機器學習服務的預測性維護進一步降低成本和員工風險,以了解更多細節。下圖說明了IoT Edge Analytics植入,其中包括Azure機器學習服務:

日產汽車正在嘗試使用AI實時設計新模型,希望減少下一代模型系列產品的上市時間。日產將其稱為DriveSpark程序,該程序已經存在了四年。日產的設計師正在使用DriveSpark系統來創建完全符合最新行業合規性和法規要求的全新模型。他們還使用AI來延長現有模型的生命周期。有關更多信息,請參閱DriveSpark文章,“日產汽車的理念:讓人工智能設計我們的汽車”,2016年9月。

佳能發明了先進的資產缺陷識別系統,將其制造中心的質量控制水平提高到了新的水平。佳能將人類的專業知識,洞察力和AI技術(包括機器學習,計算機視覺和預測模型)相結合,以幫助提高測試高精度機器零件的準確性和效率。汽車和運輸,航空航天與國防,石油和天然氣以及建筑等行業中的精密零件制造商通常需要嚴格的組裝后檢查過程。佳能的制造組件通過工業射線照相(X射線圖像)和圖像進行了仔細檢查,以驗證每個零件及其內部結構的完整性。借助計算機視覺和機器學習功能,輔助缺陷識別技術系統可以智能地分析被檢零件的圖像,自動識別潛在的缺陷,佳能在其網站的“人工智能/機器學習”區域中的技術計劃還有更多詳細信息。

-

機器學習

+關注

關注

66文章

8438瀏覽量

132907 -

ai技術

+關注

關注

1文章

1289瀏覽量

24395

發布評論請先 登錄

相關推薦

人工智能在2020年改善制造業的10種方式

人工智能在2020年改善制造業的10種方式

評論