電子束焊接

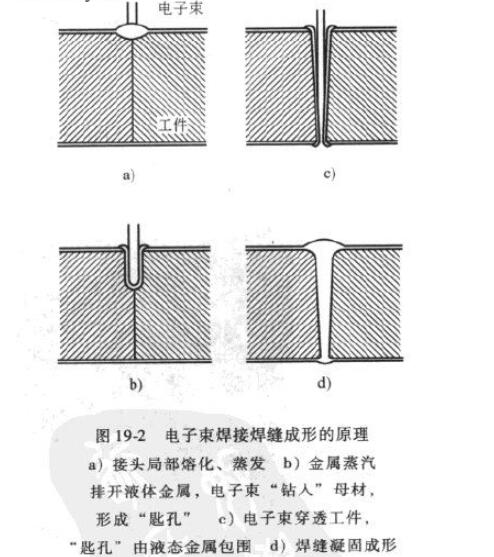

電子束焊接技術是將高能電子束作為加工熱源,用高能量密度的電子束轟擊焊件接頭處的金屬 ,使其快速熔融 ,然后迅速冷卻來達到焊接的目的。

電子束焊接因具有不用焊條、不易氧化、工藝重復性好及熱變形量小的優點而廣泛應用于航空航天、原子能、國防及軍工、汽車和電氣電工儀表等眾多行業。電子束焊接的基本原理是電子槍中的陰極由于直接或間接加熱而發射電子,該電子在高壓靜電場的加速下再通過電磁場的聚焦就可以形成能量密度極高的電子束,用此電子束去轟擊工件,巨大的動能轉化為熱能,使焊接處工件熔化,形成熔池,從而實現對工件的焊接。

激光焊接

激光焊接是利用高能量密度的激光束作為熱源的一種高效精密焊接方法。激光焊接是激光材料加工技術應用的重要方面之一。20世紀70年代主要用于焊接薄壁材料和低速焊接,焊接過程屬熱傳導型,即激光輻射加熱工件表面,表面熱量通過熱傳導向內部擴散,通過控制激光脈沖的寬度、能量、峰值功率和重復頻率等參數,使工件熔化,形成特定的熔池。由于其獨特的優點,已成功應用于微、小型零件的精密焊接中。

由光學震蕩器及放在震蕩器空穴兩端鏡間的介質所組成。介質受到激發至高能量狀態時,開始產生同相位光波且在兩端鏡間來回反射,形成光電的串結效應,將光波放大,并獲得足夠能量而開始發射出激光。

激光亦可解釋成將電能、化學能、熱能、光能或核能等原始能源轉換成某些特定光頻(紫外光、可見光或紅外光)的電磁輻射束的一種設備。轉換形態在某些固態、液態或氣態介質中很容易進行。當這些介質以原子或分子形態被激發,便產生相位幾乎相同且近乎單一波長的光束-激光。由于具同相位及單一波長,差異角均非常小,在被高度集中以提供焊接、切割及熱處理等功能前可傳送的距離相當長。

電子束焊接與激光焊接區別

電子束與激光焊的性能比較

至今,電子束焊經過不斷發展已經成為一種成熟的加工技術,無論是汽車制造,還是航空航天,都起著舉足輕重的作用。而40多年來,激光加工已從實驗室走向了實用化階段,并進入了原來由電子束加工的各個領域,大有取代電子束加工的勢頭。但實踐證明,激光和電子束作為高能量密度熱源,除了具有很多相同技術特點外,在技術和經濟性能上,針對不同的應用場合,仍有各自不同的特點。

電子束焊接的優點是相當突出的:

電子束的能量轉換效率非常高(80%~90%),可以研制出很高功率的大型焊接設備(在日本,加速電壓600kV、功率300kW的超高壓電子束焊機已問世);

電子束焊接的焊縫很細,其深寬比很容易達到10:1,甚至是20:1(最新報道顯示:日本在焊接200mm厚不銹鋼時,深寬比達70:1);

電子束的可控性更好,甚至可以在工件內部形成曲線孔徑;

電子束對不同材料、特殊材料的焊接更容易。

當然,電子束的缺點也十分明顯:

需要高真空環境以防止電子散射,設備復雜,焊件尺寸和形狀受到真空室的限制(非真空環境的電子束焊,是重要的研究方向);

由于真空室的存在,抽真空成為影響循環時間的主要障礙(目前用于齒輪焊接的單臺電子束設備循環時間很難做到60秒以內);

有磁偏移:由于電子帶電,會受磁場偏轉影響,故要求電子束焊工件焊前去磁處理;

X射線問題:X射線在高壓下特別強,需對操作人員實施保護;

對工件裝配質量要求嚴格,同時工件表面清潔的要求也較高。

相比較于電子束焊,激光焊接的優點是:激光焊不需真空室和對工件焊前進行去磁處理,它可在大氣中進行,也沒有防X射線問題,所以可在生產線內聯機操作,也可焊接磁性材料。另外,激光焊接的循環時間大大低于電子束焊接(很容易做到30秒以內)。激光焊接實際上已取得了電子束焊接20年前的地位,成為高能束焊接技術發展的主流。

但是,受到技術進步的局限,激光焊接比電子束焊接還存在一定的弱勢。

激光的能量轉換效率較低,Rofin的DC系列CO2激光器能量轉換效率不足20%,最新的IPG光纖激光器轉換效率也沒有超過30%;

能量轉換效率低造成在生產線中應用大功率激光焊接的經濟性很差,目前實用的激光焊接設備功率大多小于20KW,可焊接的深度一般很少超過10mm;

隨著新一代激光器的誕生,激光器的壽命可以達到50000小時,這大大降低了激光焊接設備的使用成本。但是,要想獲得理想的焊接質量保護氣體是不可少的,這也造成加工成本的增加;

激光焊接的深寬比小于電子束焊,一般在10:1以內(在齒輪激光焊接中,焊縫的深度一般在4~6mm,故這個深寬比還比較適用),不適合大厚度工件的焊接;

激光焊接對于鋁合金材料及其他高反射率材料的焊接還存在一些技術難點,必須通過填絲等輔助手段,才能達到較理想的焊接效果。

電子束與激光焊的經濟性比較

電子束技術的發展已經相當成熟,大功率、超大功率電子束焊接設備的發展相當快,而且已經具備了相當實用的價值。激光技術受到能量轉換率較低及其他技術障礙,使得激光焊接的功率還不能大幅提升。目前,實用的激光器功率還不能超過10KW,更高功率的激光器,成本的增加非常快,實際應用價值還較低。

在歐美國家,同等功率(3~5KW)的電子束焊接設備與激光焊接設備的價格基本相當,而激光焊接的高效率、靈活性(不受真空室限制)和便于集成到生產線中的特性,使得激光焊接設備在汽車制造中的應用增長速度大大超過電子束焊接設備。

在國內,由于大功率激光器(千瓦以上)的研發滯后,實際使用的激光焊接設備基本依賴進口。同時,我國的中小功率電子束焊機已接近或趕上國外同類產品的先進水平,而價格僅為國外同類產品的1/3左右,有明顯的性能價格比優勢。因此,國內的電子束焊接設備應用遠遠超過激光焊接設備。

但是,在汽車生產中,大批量高效率成為汽車制造企業追求的目標。而國產的電子束焊接設備,一般不具備大批量自動化生產的能力。在產能提高的時候,往往靠增加電子束焊接設備的數量和增加人力的方式,滿足生產的需求。綜合比較下來,其經濟性也大打折扣。

-

電子束

+關注

關注

2文章

92瀏覽量

13256 -

激光焊接

+關注

關注

3文章

489瀏覽量

21043

發布評論請先 登錄

相關推薦

電子束焊是什么意思_電子束焊的應用

電子束焊接機操作_電子束焊接機有輻射嗎

電子束焊接工作原理_電子束焊接應用

激光焊接與電子束焊接的區別

激光焊接與電子束焊接的區別

評論