PCB線路板廢水也叫印刷電路板廢水,PCB線路板廢水含有重金屬離子,可生化性低。之前給大家介紹過一種利用微電解工藝預處理PCB電鍍線路板廢水處理的技術,今天給大家介紹一下其他的處理技術。

一、PCB線路板廢水的特點

1.PCB印刷電路板生產工藝流程從外購基板開始到終產品共需經歷內層處理、電鍍、外層處理、表面加工成型和終處理等數十個生產工序,會產生各種廢水,且各種廢水的成分差異極大。

2.PCB印刷電路板的生產工藝復雜,在不同的生產階段會有不同的廢水產生,且各種廢水的成分差異極大。

3.PCB印刷電路板的生產廢水按照布線層次的不同可分為單面板、雙面板以及多面板生產廢水。

4.根據其廢水中污染物的種類及其形態可分為含重金屬廢水(含Cu2+、Pb2+、Ni2+等,不含EDTA、NH4+等絡合劑)、含氟廢水、含絡合物廢水(含重金屬離子、絡合劑,包括重金屬-EDTA絡合物和重金屬-氨絡合物)及酸堿廢水(含溶解的有機物、無機酸堿、CN-等)。

5.另外,在印刷電路板生產過程中還會產生大量的廢液,主要為膜廢液、化學銅廢液等各種槽液與電鍍液。

2、印刷電路板廢水的處理技術

由于印刷電路板廢水產生節點多,且成分較復雜,因此目前治理其廢水的方法主要有兩大類,即物理化學法和生物法,主要包括混凝沉淀、離子交換、氣浮法、吸附法、鐵碳微電解法、催化氧化法、生物降解法及聯合處理方法等。

2.1物理化學法

1)混凝法。在印刷電路板生產過程中,會產生一些高濃度的有機廢水和重金屬廢水。對于這種水質較為復雜的廢水,混凝反應可以有效的去除廢水中的膠體顆粒等,還能與溶解在水相中的有機物形成難溶性的沉淀。常用的混凝劑包括無機混凝劑和有機混凝劑兩大類,其中無機混凝劑主要是FeCl3、Al2(SO4)3及其聚合物。有機混凝劑包括陽離子高分子混凝劑、兩性有機高分子混凝劑、陰離子型高分子混凝劑和非離子型混凝劑。

對PCB廢水中的乳化廢液,先用硫酸酸化至pH=2進行破乳、隔油處理后,再用石灰乳對隔油廢水進行混凝沉淀處理,COD去除率達到85%。陳錦文等采用二段混凝沉淀-曝氣氧化-砂濾處理印刷電路板廢水,可使出水水質穩定,達5污水綜合排放標準6一級標準,出水Q(COD)穩定在70~80mg/L之間。

聯合使用中和沉淀、混凝沉淀和硫化沉淀法對印制電路板生產廠含銅廢水進行處理,結果表明,在控制pH=415~615條件下,按315~515mg/L的加入量加入質量分數5%的硫化鈉溶液,攪拌反應4min后,調節pH=815~915,分別按50mg/L的量加入聚合氯化鋁溶液(質量分數5%)和5mg/L的量加入陰離子型聚丙烯酰胺溶液(質量分數0.11%),處理后廢水中Cu2+的質量濃度小于0.15mg/L。工程試車結果表明,采用本工藝路線處理后,出水中Cu2+的質量濃度達到GB8978-1996規定的一級排放標準。

2)氣浮法。氣浮法是向廢水中通入空氣,并以微小氣泡形式從水中析出成為載體,使廢水中的乳化油、微小懸浮顆粒等污染物質粘附在氣泡上,隨氣泡一起上浮到水面,形成泡沫-氣、水、顆粒(油)三相混合體,通過收集泡沫或浮渣以達到分離雜質、凈化廢水的目的。郭永福等對PCB廢水中的去膜顯影廢水采用混凝沉淀-氣浮的方法進行預處理,在集水池出口投加絮凝劑,形成不溶于水的絮凝物質。然后在氣浮池內通過溶氣罐,將溶有大量氣體的水通過管道和噴嘴釋放到氣浮池內,形成泥水氣的混合物并浮于水面上。廢水經氣浮處理后,其有機污染物濃度大大降低。

氣浮法能有效地去除廢水中的高濃度有機物,具有操作方便、處理效果好、自動化程度高等特點。由于有機高分子顆粒物比重小、顆粒細、沉淀慢,采用沉淀法不僅沉淀池面積負荷能力小,而且所需的加藥量大。而一般的混凝沉淀或混凝氣浮對它的處理效果不理想。

3)吸附法。吸附法是利用多孔性固體吸附劑處理污染物,污染物中的一種或幾種組分在分子引力或化學鍵的作用下,被吸附在固體表面,從而達到分離的目的。常用的吸附劑有活性炭、腐殖酸、海泡石、聚糖樹脂等。

采用硅藻精土處理線路板廢水是利用其具有強大的金屬離子吸附能力,處理含有較高濃度的Cu、Zn、Ni等金屬離子和COD的線路板生產廢水效果較好,運行費用較低,出水水質遠優于常規處理工藝。工程改造一方面包括將原有調節池、反應池、沉淀池改建成硅藻精土處理工藝的調節池;另一方面根據硅藻精土處理工藝的需要新建相應的構筑物,主要有硅藻精土反應器、集水池、污泥濃縮池、壓濾機房、加藥間、鼓風機和自控設備工作間等。

采用新型分子印跡菌絲體吸附樹脂處理印刷電路板廢水,菌體為PenicilliumChrysoge-num。分子印跡菌絲體樹脂吸附劑對Cu2+等重金屬離子不但吸附容量大,且吸附速率高。當銅的初始質量濃度為120mg/L,pH=5時,靜態吸附容量為53mg/L左右,比商業樹脂732提高15%左右;解析率在1min即達到85%以上。中試連續運行80h后,出口廢水中銅質量濃度低于110mg/L。與傳統處理方法比較,該法簡化了廢水處理工業,節省大量的化學藥品,降低了廢水處理成本。

吸附法的優點是速度快、穩定性好、設備占地小,其主要缺點是投資較高,吸附劑再生困難,預處理要求較高。

4)鐵碳微電解法。鐵碳微電解工藝的電解材料一般采用鑄鐵屑和活性炭或者焦炭,當材料浸沒在廢水中時,發生內部和外部兩方面的電解反應。電極反應生產的產物具有很高的活性,能夠跟廢水中多種組分發生氧化還原反應,許多難生物降解和有毒的物質都能夠被有效地降解;同時金屬能夠和廢水中金屬活動順序排在鐵之后的重金屬離子發生置換反應。

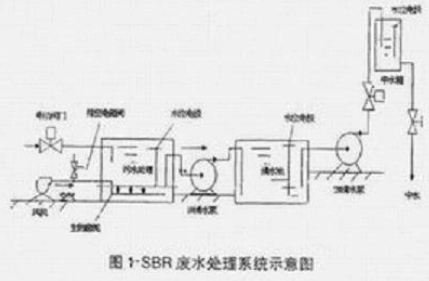

鐵碳微電解就是通過這些作用達到去除水中污染物的目的。鮑旭平等采用酸化破乳-鐵碳微電解-中和沉淀-SBR組合工業處理印刷電路板顯影廢水,破乳后出水進入鐵碳微電解柱,V(鐵)BV(炭)=1B1,反應時間45min。通過這種預處理后,m(BOD5)Bm(COD)從0.114升高到0.136,廢水中重金屬含量大幅降低,提高了廢水的可生化性,為后續生化處理打下了基礎。

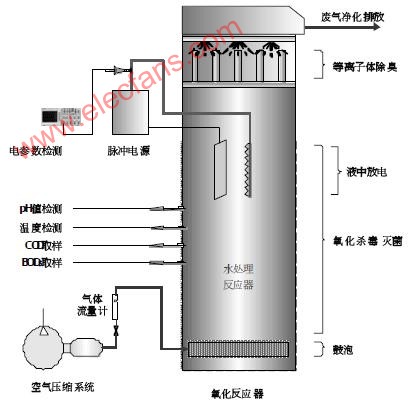

5)催化氧化法。催化氧化是指在一定壓力和溫度條件下,以金屬材料Pt、Pd、Ni等為催化劑,以空氣、氧氣、臭氧等為氧化劑進行的氧化反應,包括/加氧0和/去氫0兩方面的作用。利用催化氧化加強氧化劑的分解以加快廢水中污染物與氧化劑之間的化學反應,去除水中的污染物。

在印刷電路板制備過程中所產生的脫膜廢水,處理難度較大,采用傳統的物化工藝很難將該廢水處理達標。利用微波輻射加熱制備了竹質活性炭,并對竹質活性炭進行改性,以竹質活性炭和改性竹質活性炭為吸波材料,利用微波誘導氧化印刷電路板脫模廢水。對比了四種條件下廢水的處理效果,考察了常規加熱和微波加熱對廢水處理效果的影響,著重探討了吸波材料的用量、微波功率和加熱時間對廢水處理效果的影響。當使用1g的改性竹質活性炭作為催化劑,在微波功率為500W的微波場中加熱處理15min后,預處理廢水的COD去除率高達96%。

2.2生物法及聯合處理法

由于PCB廢水水質、水量變化大,傳統處理方法不能保持穩定出水水質、產生污泥量大和造成二次污染,成本高。而生物法具有成本低、效益高和不造成二次污染等優點。處理印刷電路板廢水,目前有效的是生物降解法,主要是利用污水處理廠返回的污泥或天然微生物對PCB廢水進行處理。生物法對高濃度PCB廢水的去除率不高,且降解不徹底,因而需增設化學處理以彌補上述不足,即以生物-化學聯合的處理工藝治理印刷電路板廢水。所以采用生物法與其他方法組合處理線路板廢水越來越受關注,已報道的有混凝-接觸氧化法、反滲透-電去離子(RO-EDI)脫鹽系統、酸化破乳-鐵碳微電解-中和沉淀-SBR組合工藝等。

對印刷電路板廠廢水進行分類收集處理,采用混凝-接觸氧化工藝處理印刷電路板廢水,運行結果表明,系統運行穩定,效果良好,對COD及Cu2+的去除率高于95%和9917%。

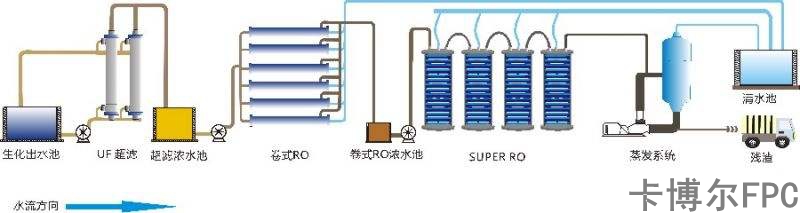

將制備高純水用的反滲透-電去離子(RO-EDI)脫鹽系統應用于印刷電路板行業的工業廢水回用處理,先采用錳砂過濾和投氯殺菌等常規預處理技術,使這種初級處理廢水達到RO裝置對進水的要求;再選用抗污染的RO膜元件,制作RO裝置;采用等孔隙填充床電滲析器作為EDI裝置,可實現工業廢水污染物的/零排放0,以及廢水回用資源化。

生物法能克服傳統物理方法如過濾、吸附分離法所需要的日常維護、更換和二次污染問題,處理印刷電路板廢水效果較好。在微生物處理方案中,采用生物接觸氧化法更為恰當。一方面能適應污水負荷的波動變化,且微生物量大、更新代謝和活性相對較好,使設備處理能力提高;另一方面,因操作簡單,運行穩定,給調試及運行帶來方便。而且不受出水BOD5比值的限制,這對降解低濃度廢水中的有機物極為有利。生物法的主要缺點是處理時間長、受外界環境影響大、不穩定等。微生物結構的復雜性決定了微生物處理印刷電路板廢水的機理非常復雜,至今尚未得到統一認識。

生物法適于處理含低金屬離子的有機廢水,如電鍍、蝕刻、模板、脫模、顯影和去油墨等工序的水洗水形成的綜合廢水,生物法的應用主要根據水質狀況,組合不同預處理方法,提高難降解有機物的可生化性。各種形式活性污泥法的開發應用,既可作為二級處理,又可作為深度處理方法,達到PCB行業水回用率60%的目標。

-

pcb

+關注

關注

4324文章

23156瀏覽量

399222 -

印刷電路板

+關注

關注

4文章

805瀏覽量

35270

發布評論請先 登錄

相關推薦

基于Y型系列電動機和PLC器件實現SBR廢水處理控制系統的設計

嵌入式如何使用上下機的方式控制廢水處理

等離子體廢水處理技術研究

含氰廢水處理工藝自控系統的設計與應用

廢水處理中常用藥劑種類的介紹與絮凝劑作用機理的介紹

電路板廠廢水處理的方法

PCB線路板好壞的辨別方法

虹科方案 | 靈活監測,工業廢水處理還能這樣做!

PCB線路板廢水處理方法

PCB線路板廢水處理方法

評論