當今,Passat轎車系列的頂級機動性是配裝采用兩級渦輪增壓的直列4缸2.0 L雙渦輪增壓直噴式柴油機,在轉速4 000 r/min時,功率為176 kW,在1 750~2 500 r/min轉速范圍內,最大扭矩為500 N·m,升功率高達88 kW/L,在量產4缸柴油機中具有最高的升功率。新型柴油機以2012年Volkswagen公司推出的模塊化標準部件為基礎[1],開發了具有2個廢氣渦輪增壓器的緊湊型增壓機組,增壓壓力高達0.38 MPa(絕對壓力)。

1技術規格特點

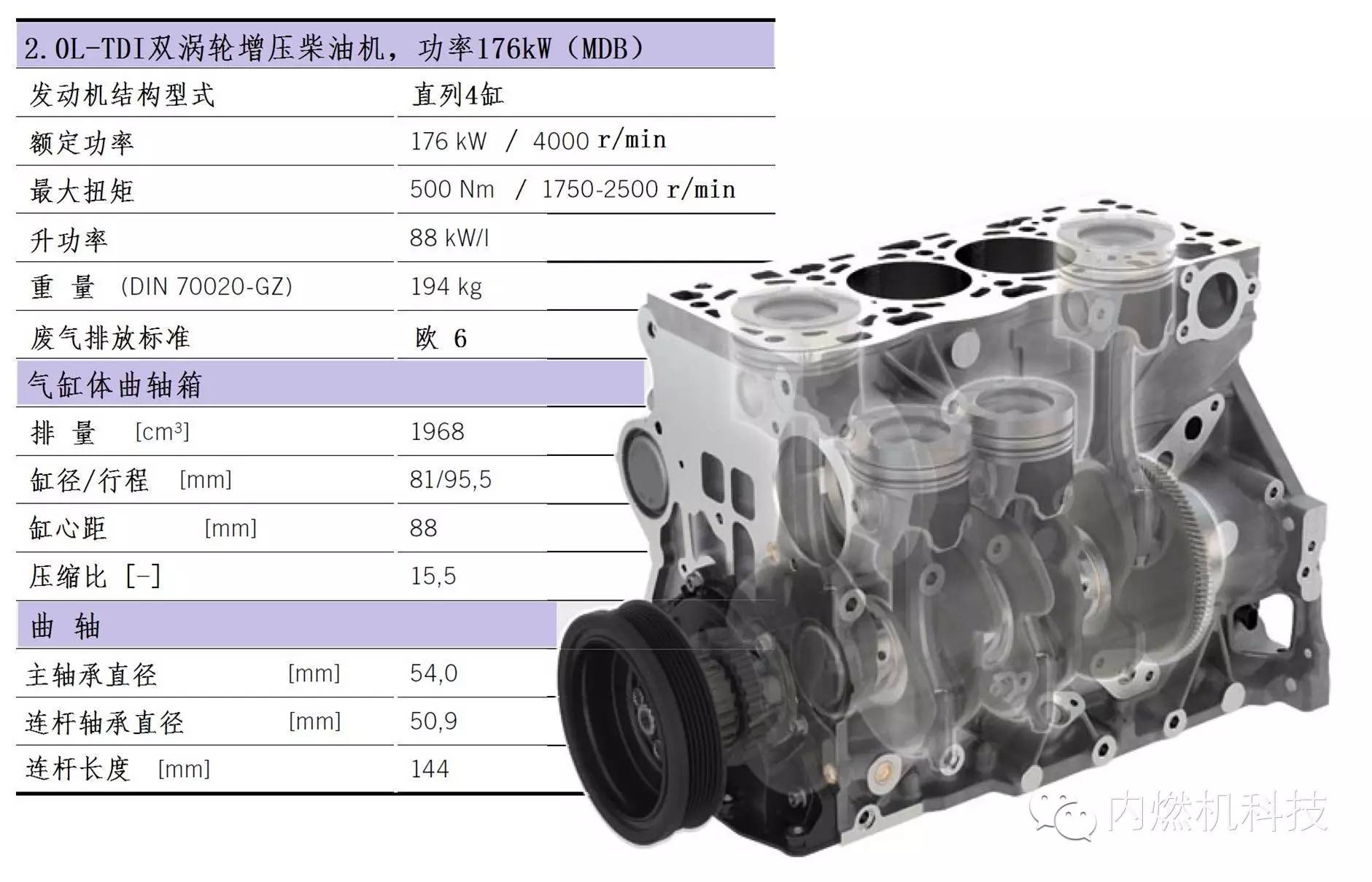

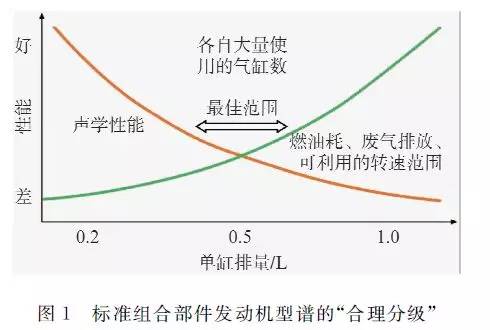

配裝2.0 L雙渦輪增壓直噴式柴油機的新型Passat轎車的技術特點是(圖1):⑴功率為176 kW,相當于4缸柴油機至今尚未達到的升功率88 kW/L;⑵扭矩為500 N·m,相當于升扭矩達到250 N·m/L;⑶達到高級轎車水平的運動性行駛性能和最佳的聲學特性;⑷達到歐6排放限值;⑸燃油耗低;⑹利用模塊化標準部件有效降低成本;⑺適合于橫置式安裝。2.0 L雙渦輪增壓直噴式柴油機的主要規格示于表1。

圖1--功率為176kWd的新型2.0L-TDI雙渦輪增壓柴油機的技術數據

2基礎發動機

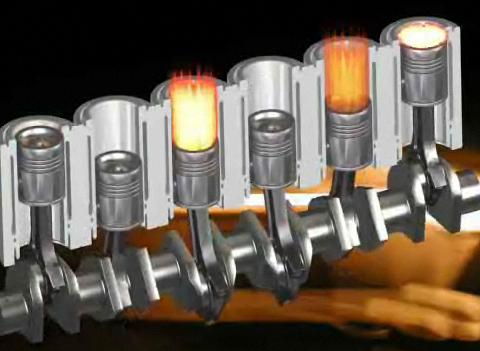

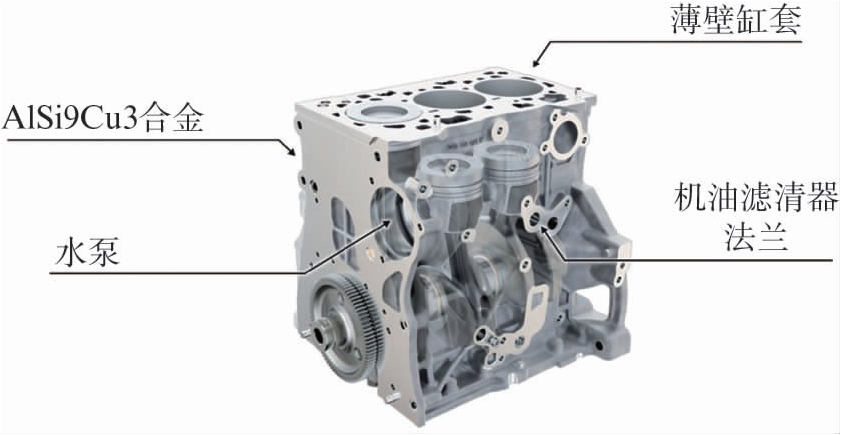

2.0 L雙渦輪增壓直噴式柴油機以單渦輪增壓機型為設計基礎,氣缸體曲軸箱采用GJL-250片墨鑄鐵鑄造。為了在機油耗低和曲軸箱通風量少的情況下獲得最佳的摩擦性能,氣缸工作表面采用螺栓固定的珩磨中心架進行珩磨。

與原始的技術基礎狀態不同,對雙渦輪增壓直噴式柴油機的氣缸體曲軸箱進行了改進,使所有部位都能承受更高的負荷。與主軸承座連結的橫隔板通過加大壁厚已優化了其上部用于減小曲軸箱氣體橫向脈沖流動損失的開口范圍內的應力,而加長的曲軸主軸承蓋螺栓能承受已提高的拉伸力。通過改進機油通道的布置,改善了2個廢氣渦輪增壓器的機油供應狀況。借助于其他結構措施優化了增壓機組支撐緊固點的強度及噪聲輻射。

由于最高燃燒壓力較高,因而將壓縮比減小到15.5(110 kW的單渦輪增壓機型壓縮比為16.2),并采用新的燃燒過程。新型柴油機采用全新開發的活塞,其頂部的燃燒室凹坑唇口負荷最高的區域經過再熔煉處理,進一步提高了強度。為新活塞形狀優化了其頭部鹽芯鑄造成形的冷卻通道。將第2道活塞環設計成鼻形斜面環,而第3道活塞環采用高度從3.0 mm減少到2.0 mm的雙斜切式軟管彈簧油環,能夠減小切向力。

將活塞銷直徑從26 mm加大到29 mm,減小了活塞銷軸線上的應力和表面壓力。與所有柴油機標準組合部件一樣,涂覆類金剛石石墨涂層的活塞銷已成為標準化零件。部分加強了連桿桿身。曲軸由42CrMoS4高強度合金鋼鍛造而成,而8孔法蘭仍沿用功率為140 kW的2.0 L渦輪增壓直噴式(TDI)柴油機的。

2.0 L雙渦輪增壓直噴式柴油機的負荷比單渦輪增壓機型高,因而有必要對機油量預算進行匹配調整,并通過加大活塞冷卻噴嘴提高冷卻機油的流量來滿足活塞增大的冷卻需求,與此同時,鑒于機油體積流量增大,應降低機油的壓力水平,以減小機油循環回路中的壓力波動。

機油泵是一種體積流量可調、具有7個油室的兩級式葉片泵,其中低壓級的機油壓力為0.18 MPa,而高壓級為0.33 MPa,其轉速比單渦輪增壓機型提高10%,以優化低轉速時的機油供應。已相應調整了機油壓力開關,而機油濾清器和機油冷卻器是基礎發動機的驗收件。

3氣缸蓋

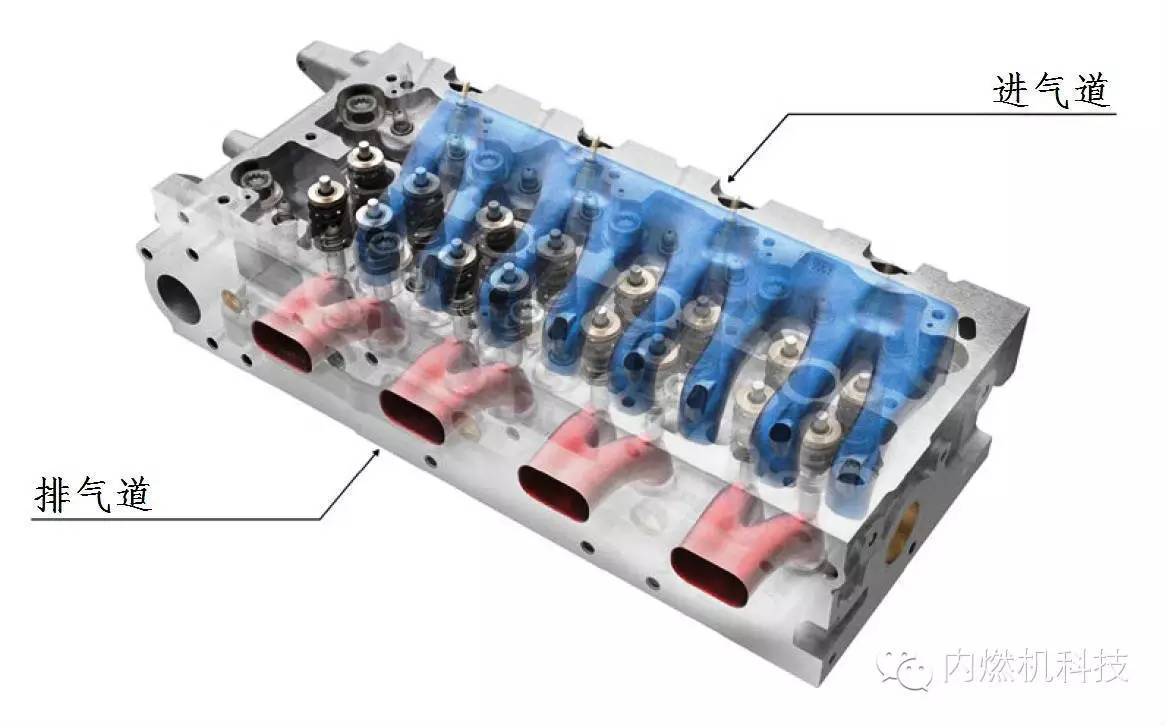

鑒于燃燒過程的進氣充量渦流設計及兩級增壓,可不再應用可變氣門機構。雙渦輪增壓柴油機上的氣門星形布置采用與氣缸中心線平行的結構型式(圖2)。這種整體式氣門機構模塊是模塊化柴油機的重要部件,基本保持不變,同樣氣缸蓋采用相同的耐高溫材料。

圖2--高功率氣缸蓋

調整高功率氣缸蓋的設計方案,首先涉及通過進氣門之間附加的冷卻水流引導獲得更好的冷卻,以及在氣缸蓋底板、機油室范圍、噴油器周圍和氣缸蓋螺栓凸臺等部位予以加強。氣缸蓋螺栓采用12.9強度等級(單渦輪增壓機型為10.9級)。加大了氣缸蓋罩上的機油分離室,并因曲軸箱通風份額增大,修改了機油分離的方法。

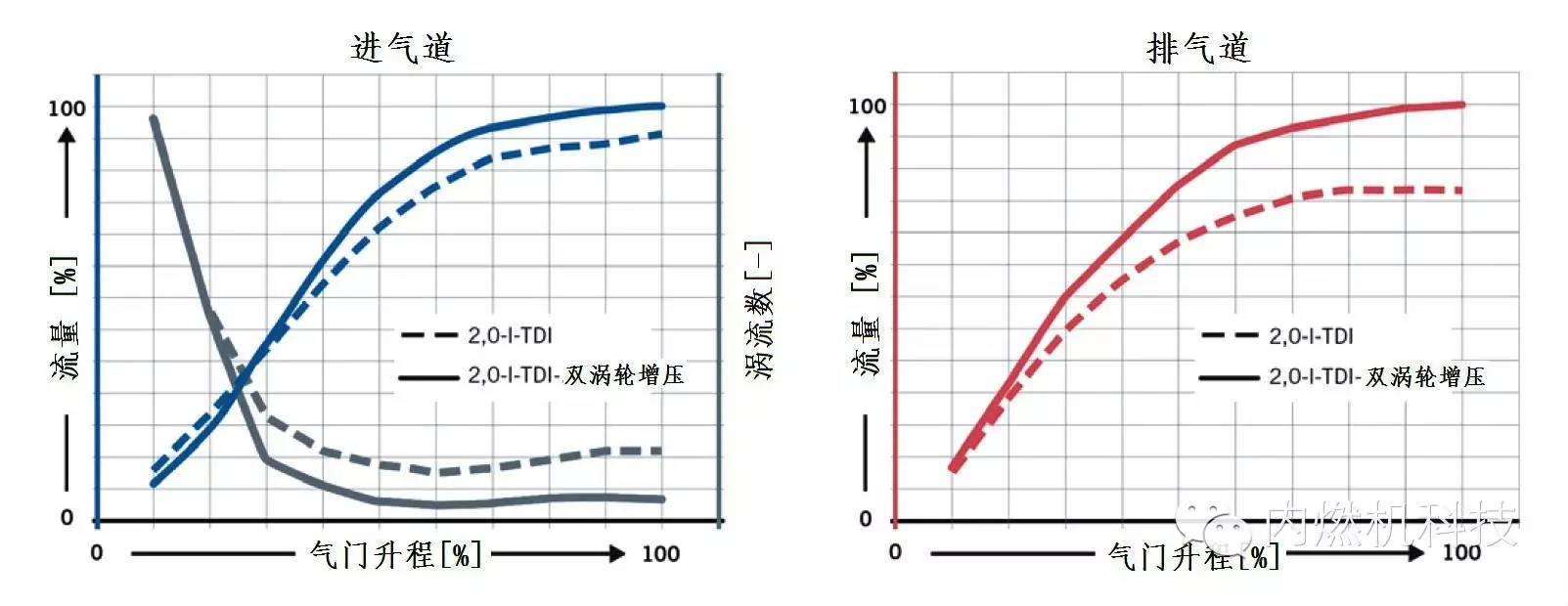

為了實現目標功率,在設計進排氣道時,力爭達到最小的壓力損失和最大的流量,因此,氣道的流量比單渦輪增壓機型增大約30%,用于實現目標功率。在渦流強度降低的高功率氣缸蓋上,進排氣道的曲線形狀和橫截面大大消除了節流(圖3)。

圖3--氣缸蓋中的流量優化

由新開發的最大噴油壓力高達250 MPa的Bosch噴油系統承擔混合氣準備,與此相配合的充量運動由進氣閥座上的渦流倒棱產生,渦流數比單渦輪增壓機型減小50%以上。

雙渦輪增壓柴油機的進氣門用X85氣門鋼制成,而排氣門采用雙金屬氣門,其中閥桿為X45氣門鋼,閥盤為3015D特種合金鋼。無論是進氣門升程,還是排氣門升程,都增加了0.5 mm,即9.5 mm。

皮帶傳動機構和齒形皮帶的幾何形狀和尺寸均保持不變,通過提高剛度設計,皮帶能傳遞更大的扭矩,這是通過采用緊密纏繞的玻璃纖維拉力帶和能承受更大負荷的合成橡膠混合物帶齒達到的。皮帶彈簧漲緊器也作了適當改進。

主冷卻水泵切斷時用于冷卻氣缸蓋的冷卻液微循環回路是單渦輪增壓機型的驗收件,除了用于EGR冷卻器和采暖熱交換器之外,還用于冷卻低壓廢氣渦輪增壓器的軸承殼體,而冷卻液微循環回路的冷卻液循環采用電動泵實現,其功率比單渦輪增壓機型的電動泵大。

4共軌噴油系統

2.0 L雙渦輪增壓直噴式柴油機的創新之處在于最大噴油壓力高達250 MPa的Bosch噴油系統(圖4)。采用這種噴油系統成功實現了目標功率,同時,Volkswagen公司首次將這種噴油系統用于新型Passat轎車,并投放市場

圖4--共軌噴油系統噴油器和高壓燃油泵

采用Bosch-CP4系列雙柱塞高壓燃油泵產生共軌壓力,它由發動機齒形皮帶傳動機構驅動,其中2個泵油柱塞相互成90°布置,凸輪軸每轉有2次升程,因此供油與噴油同步。為降低CO2排放,在接近怠速運轉的范圍內,噴油壓力能降低到約23 MPa,對減少燃油泄漏產生有利影響。整個噴油系統都被優化到高強度,共軌及其高壓油管都用高強度鋼材制成,在制作共軌時,還應用自動摩擦腐蝕工藝方法再次提高其強度。

共軌噴油器中的壓電執行器具有最大的流量精度和良好的執行力。液力接桿也被用于補償誤差,它將壓電執行器產生的力傳遞到開關閥(分配閥)。

無壓力室噴油嘴具有10個錐形噴孔,從而能獲得有利的混合氣準備,以及均質的燃油霧化和混合。每工作循環最多可噴油8次:2次預噴射、1次主噴射和5次后噴射。最小噴油量約為0.mm3。

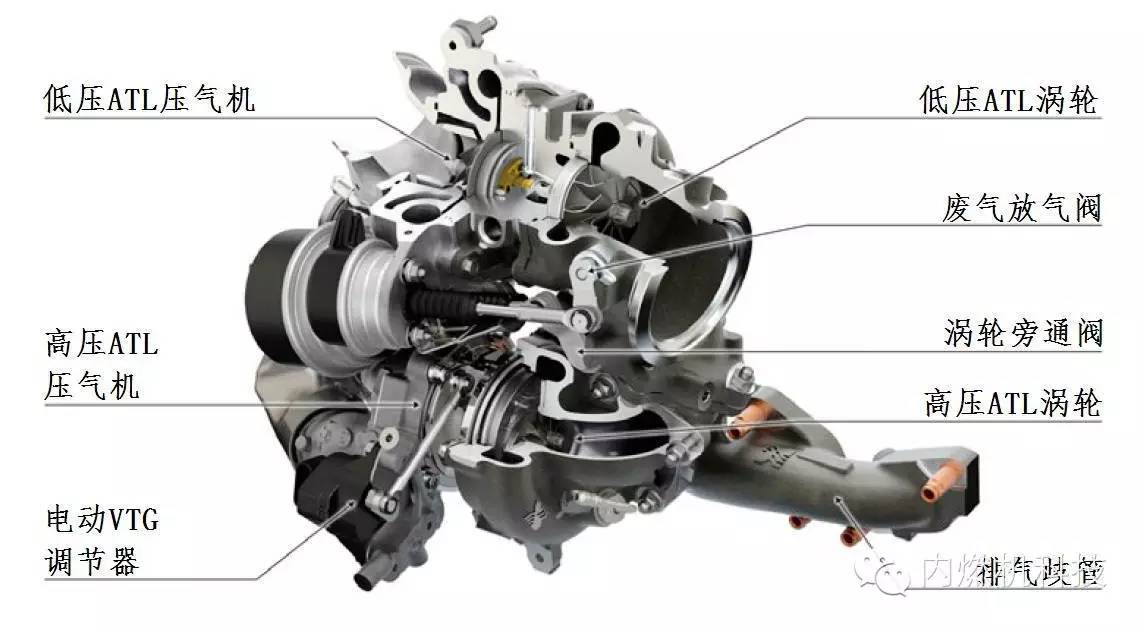

5增壓機組

2.0 L雙渦輪增壓直噴式柴油機的2個廢氣渦輪增壓器(圖5)位于發動機機體與前圍板之間。高壓廢氣渦輪增壓器采用可變渦輪截面(VTG)增壓器,增壓壓力高達0.15 MPa(相對壓力),最高轉速高達240 000 r/min,其電動執行器將導向葉片完全打開最多需要300 ms。

圖5--廢氣渦輪增壓器機組

低壓廢氣渦輪增壓器能產生高達0.38 MPa(絕對壓力)的增壓壓力,其轉子最高轉速高達165 000 r/min。為了避免超轉速和過高的增壓壓力,配備了1個氣動操縱的廢氣放氣調節閥。壓氣機殼體中設有冷卻水套,能對增壓空氣進行預冷卻。2個增壓器的渦輪葉輪均經銑削加工成形,而壓氣機葉輪則涂覆厚度約25μm的鎳-磷涂層,該涂層能防御因低壓EGR所引起的過高熱負荷。氣流消聲器中集成了4間小室,它們通過縫隙與空氣隙相通。

采用D5S高耐熱鋼作為排氣歧管的材料。測量高壓廢氣渦輪增壓器前廢氣溫度的T3傳感器已換用可靠的單邊分段傳輸協議。

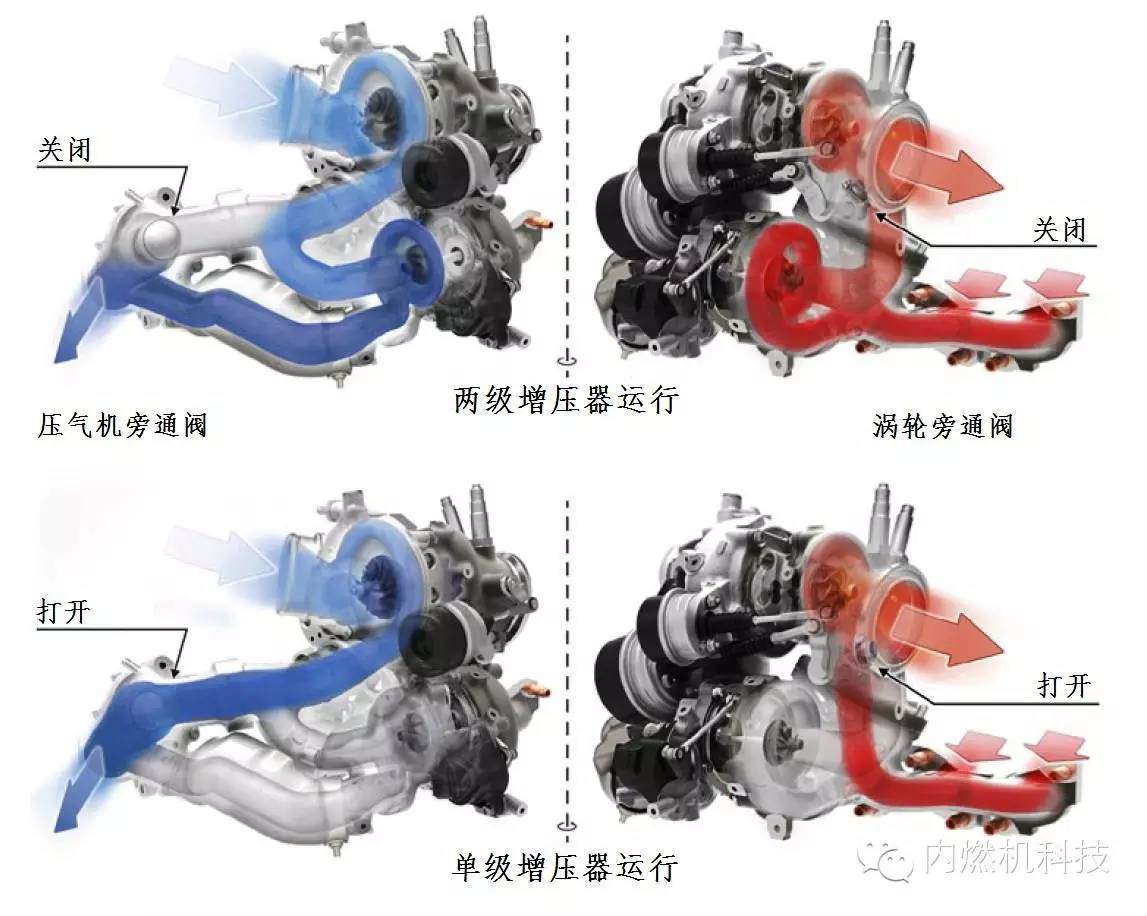

高壓和低壓廢氣渦輪增壓器在渦輪側通過氣動操縱的直徑為35 mm、并帶有位置反饋的旁通閥連通的(圖6)。在低轉速兩級運行時關閉旁通閥,導致廢氣首先沖擊高壓廢氣渦輪增壓器。新鮮空氣進入低壓廢氣渦輪增壓器的壓氣機,在那里被略微壓縮,然后進入高壓廢氣渦輪增壓器被真正壓縮。

圖6 增壓器機組兩級和單級運行狀況

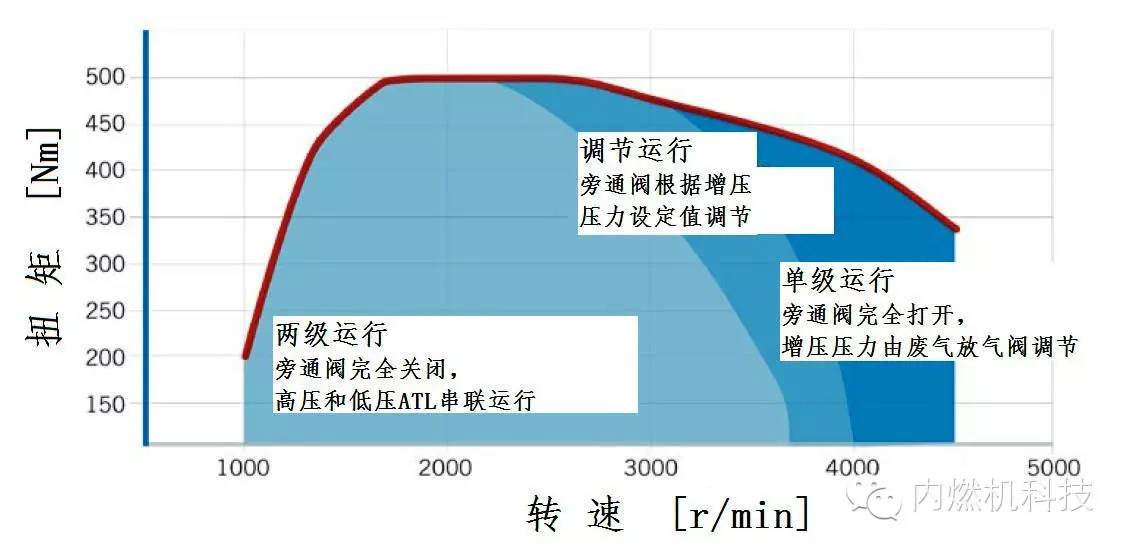

在大約2 500~3 500 r/min轉速范圍內(圖7),渦輪旁通閥根據發動機負荷持續開啟,高壓廢氣渦輪增壓器中的廢氣流量逐漸減小,同時新鮮空氣側被動承受彈簧負荷的壓氣機旁通閥開啟,從4 000 r/min起在渦輪旁通閥完全打開的情況下,開始單級運行,此時,大部分的廢氣直接抵達低壓廢氣渦輪增壓器,而剩余廢氣流量繼續流入高壓廢氣渦輪增壓器,但此時高壓廢氣渦輪增壓器不再壓氣。

圖7--特性曲線場中增壓器的運行策略

6增壓空氣冷卻器

集成在進氣管中的增壓空氣冷卻器屬于Volkswagen公司模塊化標準部件之一,為了用于2.0 L雙渦輪增壓直噴式柴油機,將增壓空氣冷卻器加大,以適應提高的要求。與具有10塊冷卻隔板的單渦輪增壓機型相比,新型增壓空氣冷卻器則具有13塊冷卻隔板,其流動寬度已從200 mm加大到250 mm,流動長度仍采用120 mm。

在雙渦輪增壓柴油機的高功率方案中,高效率的增壓空氣冷卻器起著決定性的作用。在全負荷時,約210℃的增壓空氣進入冷卻器,冷卻功率為40 kW的冷卻器使增壓空氣溫度降低160 K,達到約50℃的溫度水平。

增壓空氣冷卻器被接入汽車冷卻系統中的低溫冷卻回路中。低溫冷卻回路的主要任務是滿足增壓空氣冷卻的需求,它利用位于主散熱器與車前空調冷凝器間的冷卻器,在其部分體積流量中除了增壓空氣冷卻器外,還包括AdBlue計量模塊和低壓廢氣渦輪增壓器壓氣機殼體中的冷卻液流量。在配裝2.0 L雙渦輪增壓直噴式柴油機的Passat轎車上,冷卻水循環回路中的其他創新點是附加在左車輪罩中的水冷卻器和加大的平衡水箱。

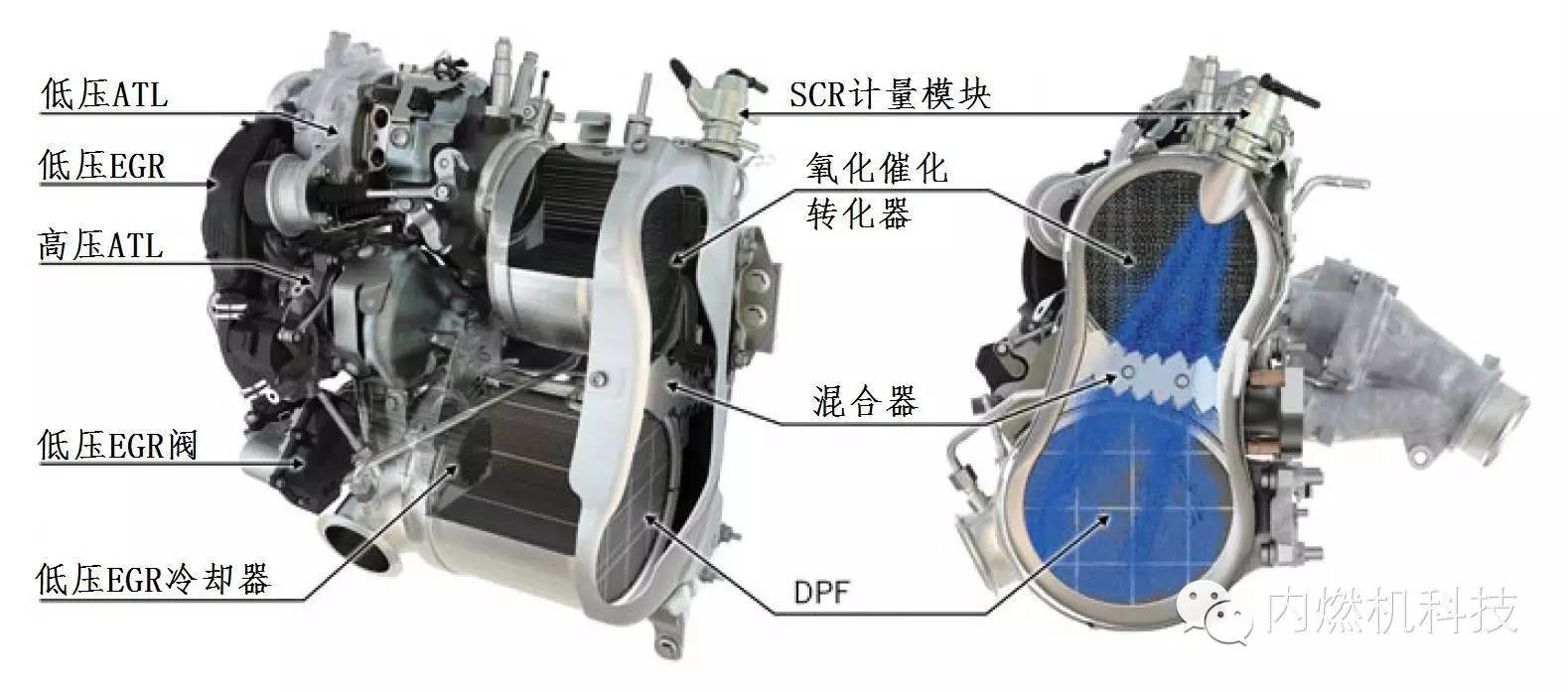

7近發動機布置的廢氣凈化裝置

2.0 L雙渦輪增壓直噴式柴油機基本沿用與單渦輪增壓機型相同的排氣后處理部件[2,3],但針對高廢氣流量進行了重新設計,氧化催化轉化器(DOC)與涂覆選擇性催化還原(SCR)涂層的柴油顆粒捕集器(DPF)通過消除節流的喇叭口連接成1個緊湊的單元(圖8)。

圖8--SCR系統部件

近發動機布置的凈化部件能確保在冷起動后迅速以高轉化率發揮凈化作用,因此無須采取加熱催化轉化器的措施。2.0 L雙渦輪增壓直噴式柴油機能滿足歐6排放限值,此外,采用的SCR技術是針對未來即將實施的實際車輛行駛排放法規要求進行設計的。

DOC因靠近發動機布置,在發動機冷起動后不久就能進行碳氫化合物(HC)/CO的凈化轉化,此外,還能為串聯的SCR系統調節到最佳的NO/NO2比例。為了在配裝2.0 L雙渦輪增壓直噴式柴油機的Passat轎車上使用,其體積已加大了40%,載體基質也從陶瓷基質換成了金屬基質,以便將系統中的損失減小到最低程度。

在DPF上涂覆了SCR涂層,因靠近發動機連結,在發動機冷起動后能迅速達到其工作溫度,并且在低負荷運行時能始終保持這種溫度。用于雙渦輪增壓柴油機涂覆SCR涂層的DPF的體積比2.0 L-TDI機型加大了10%,并且,催化轉化器采用具有高熱穩定性的Cu-沸石涂層。

在汽車地板下涂覆SCR涂層的DPF后串聯了1個單獨的氨逸漏催化轉化器。為了確保具有高的流通能力,與DOC一樣,應用壓力損失優化的金屬載體基質。

Adblue計量模塊被模塊化設計在柴油機標準組合部件中,并被布置在DOC與涂覆SCR涂層的DPF之間的過渡喇叭口上。這種靠近發動機的安裝位置需要具備冷卻水套,并納入發動機冷卻系統低壓循環回路中。

與單渦輪增壓機型相同,在柴油機標準組合部件中的雙回路EGR系統由冷卻的低壓EGR系統和不冷卻的高壓EGR組成。高壓EGR有助于降低發動機冷起動后的廢氣排放,而且在負荷極低的情況下,能減少排氣后處理部件的冷卻,而低壓EGR被用于在剩余的行駛運行范圍內降低有害物排放,并對發動機噪聲產生有利影響。

8發動機管理

在柴油機模塊化標準組合部件中,所有發動機電控單元都不斷被模塊化和劃分等級地安裝軟件,并以其為基礎的氣體系統模型,致使能用于不同排放等級和功率等級的機型上。Volkswagen公司首次在2.0 L雙渦輪增壓直噴式柴油機上應用Bosch-CP74型電控單元。

應用軟件考慮了駕駛者、輔助系統、直接變速器和電子穩定性程序等方面對扭矩的需求,所有發動機控制參數都能通過這些扭矩路徑計算得出,此外,軟件還被用于調節雙渦輪增壓的模型擴展,而運行方式協調器也將7擋直接變速器的換擋,以及進一步開發的起動-停車系統一并納入其中。與直接變速器相配合,在汽車停車前緩慢滑行時發動機就已脫開。

9行駛功率和燃油耗

2.0 L雙渦輪增壓直噴式柴油機在新型Passat轎車上充分的動力輸出和的燃油耗證實了其潛力(圖9)。大型轎車0~100 km/h加速性僅6.1 s,并且最高車速達到240 km/h。最強勁的Passat柴油轎車按新歐洲行駛循環運行,百公里燃油耗僅5.3 L,CO2排放量為139 g/km。

圖9--2.0L-TDI雙渦輪增壓柴油機的功率和扭矩特性曲線

10結語

2.0 L雙渦輪增壓直噴式柴油機作為新型Passat轎車的頂級動力,滿足了所有技術規格要求,它具有:⑴在所有比較機型中,具有最高的升功率和升扭矩;⑵在強勁的行駛功率下,具有出眾的燃油耗值;⑶滿足歐6排放法規限值要求。

柴油機模塊化標準組合部件包括從配裝于Volkswagen公司Polo轎車的3缸1.4 L-TDI柴油機直至高端柴油機機型在內的功率、燃油耗和廢氣排放等方面競爭激烈的領域,隨著這些方面的發展,展示出其巨大的技術潛力。

如果您對發動機技術感興趣,可發送您的“真實姓名+單位+郵寄地址+郵編+手機號”至微信平臺,您將有機會免費獲得《國外內燃機》2015年全年紙質版本!

-

發動機

+關注

關注

33文章

2497瀏覽量

69579 -

功率

+關注

關注

14文章

2072瀏覽量

70008 -

渦輪增壓器

+關注

關注

3文章

90瀏覽量

11715

發布評論請先 登錄

相關推薦

關于大眾公司4缸雙渦輪增壓柴油機性能分析

關于大眾公司4缸雙渦輪增壓柴油機性能分析

評論