針對低燃油耗、低廢氣排放、良好的功率輸出和持續不斷的輕量化結構,Audi公司對新一代3.0L-V6渦輪增壓直噴式轎車柴油機進行重新開發。通過優化熱管理、內部摩擦和燃燒過程等措施提高效率,并集成近發動機布置的排氣后處理裝置是重要的結構設計任務,為此,對基礎發動機進行了更為全面的改進。介紹新一代發動機的機械結構設計。

1Audi公司渦輪增壓直噴柴油機的發展歷程

1989年,轎車柴油機經歷了一次變革,Audi公司推出渦輪增壓直噴式(TDI)柴油機,這種TDI柴油機成為運動、舒適和節油型轎車的新標桿。25年前,Audi公司就將全球第1款5缸2.5L直列式TDI轎車柴油機投入量產,該機型結合直噴、廢氣渦輪增壓和增壓空氣冷卻技術,為燃油直噴提供了一種發展趨勢,現在這種方法已被推廣到所有先進柴油機上。1997年,全球第1臺V6-TDI轎車柴油機問世,這款2.5L柴油機應用分配式噴油泵,是第1款采用4氣門技術的TDI柴油機,隨后還出現了更多的變型機。

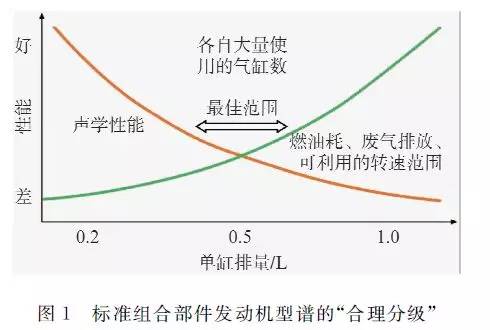

如今,不僅Audi公司應用V6-TDI柴油機,Volkswagen公司也成功推出這種機型,并生產超過230萬臺V6-TDI柴油機。下文介紹的新一代3.0L-V6-TDI柴油機是TDI V型柴油機系列在功率、廢氣排放和燃油耗等方面的開發成果(圖1),已被配裝于新型Audi A6和A7汽車系列的2014年第3代Quartal 200kW歐6變型車。

圖1 Audi公司3.0L-V6-TDI轎車柴油機

2開發目標

新一代轎車柴油機系列的主要開發目標如下: (1)低燃油耗;(2)滿足歐5、歐6和超低排放車(ULEV125)的低廢氣排放要求;(3)發動機功率最高可達200kW;(4)大扭矩;(5)按最高燃燒壓力200MPa設計基礎發動機;(6)集成近發動機布置的排氣后處理系統;(7)強勁的功率輸出;(8)高舒適性。

此外,還必須滿足模塊化結構的要求,包括開發可用于所有發動機變型的相同件和通用件,而與功率、排放等級及不同車型的裝配無關。

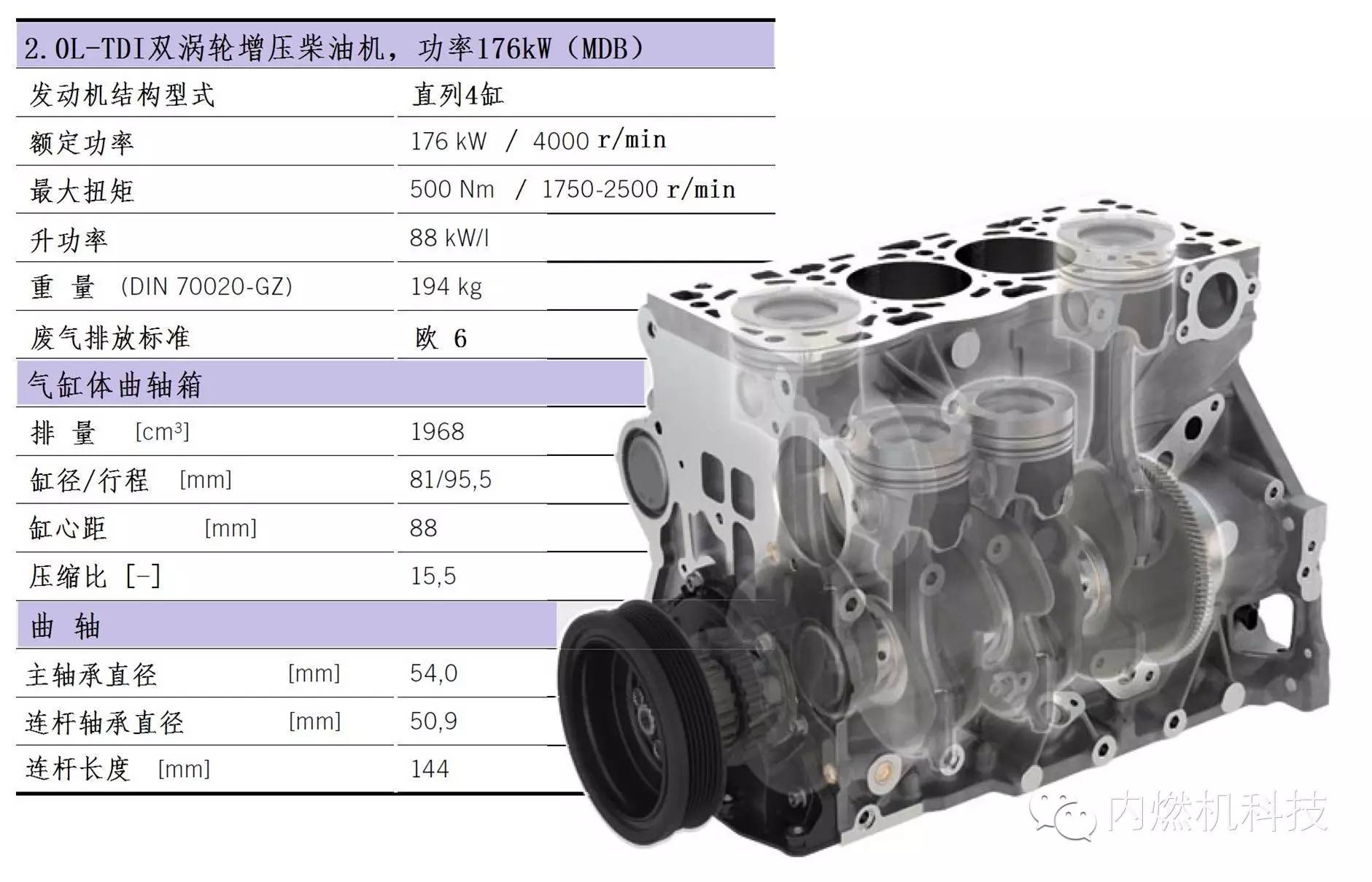

3發動機基本技術規格

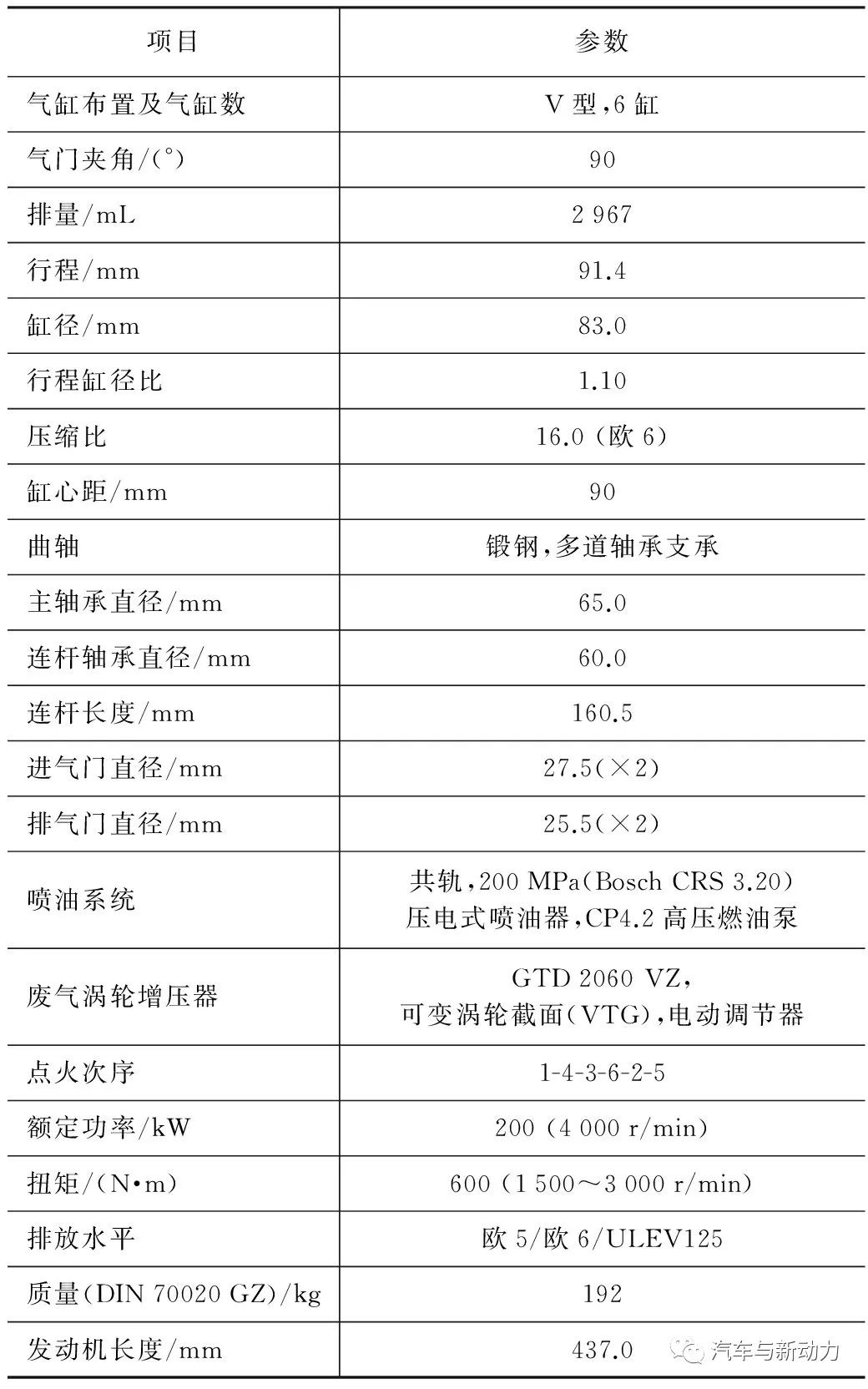

表1列出了新型V6-TDI轎車柴油機的主要技術規格。

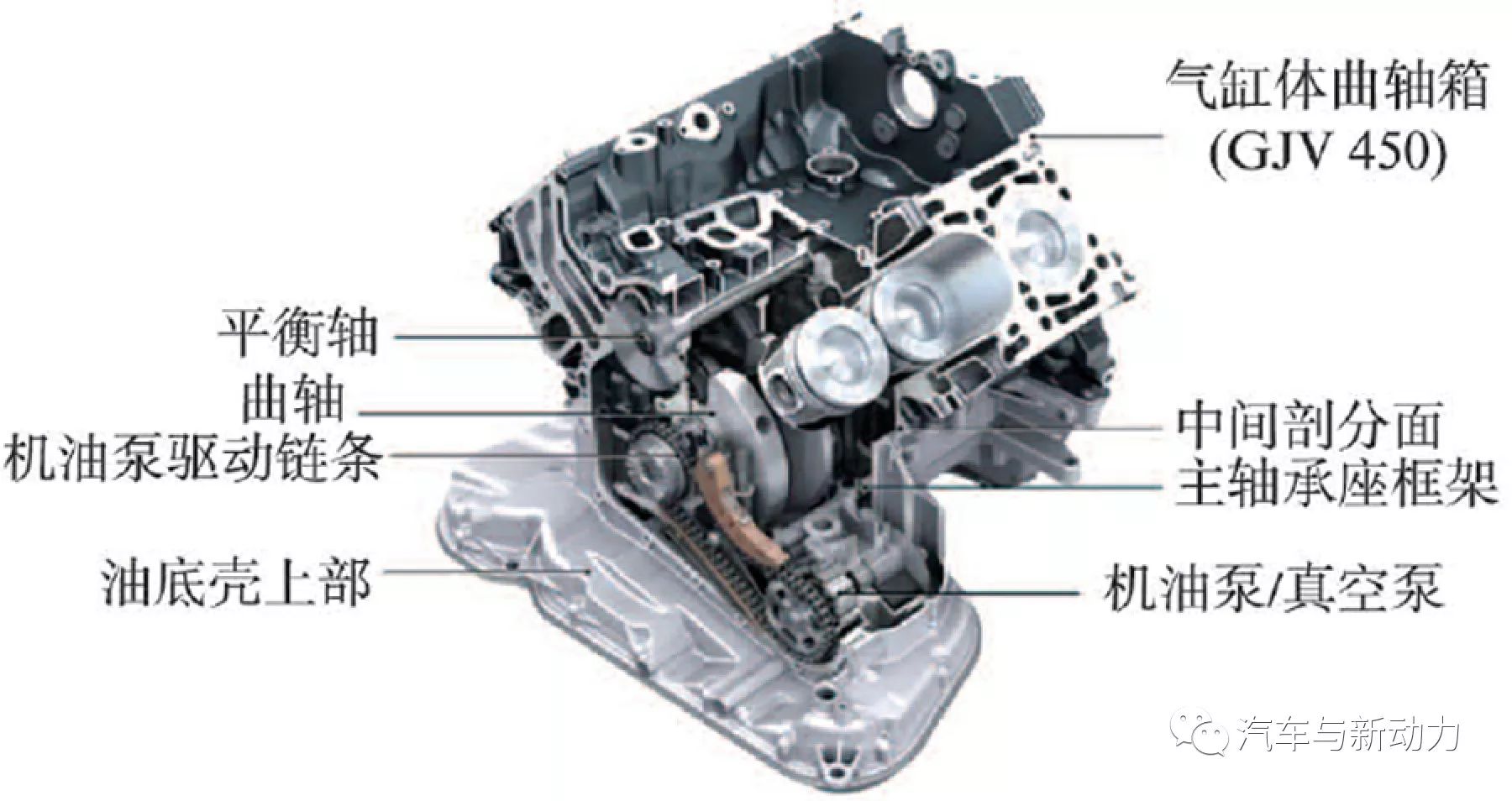

氣缸體曲軸箱材質為GJV 450,采用組合砂芯鑄造工藝制成,從曲軸中心線剖分,并為新型V6-TDI柴油機作了全面修改(圖2),通過減小壁厚及縮小下止點范圍內的氣缸套長度,使新機型的質量比老機型減輕1.1kg。

通過縮小長度和厚度,冷卻水套的容積減小 0.4L,同時將氣缸蓋和氣缸體分開冷卻,與冷起動期間氣缸體曲軸箱中靜止的冷卻液相結合,提高冷起動后的暖機速度。

圖2 新型V6-TDI柴油機的氣缸體曲軸箱和曲柄連桿機構

為了在發動機運行時獲得最佳的氣缸形狀,氣缸套采用中心支架珩磨加工,這種工藝是通過減小活塞環預張力以顯著降低摩擦的基本前提條件。

42CrMoS4鍛鋼曲軸具有錯開30°的連桿軸頸,以獲得相同的點火間距。為提高強度,主軸頸和連桿軸頸都經感應淬火硬化。取消中間平衡塊,并在所有連桿軸頸上設置減重孔,使曲軸質量進一步減輕。為了減少裝配時間,將老機型上彈性扭振減震器的8螺栓連接改為只用1個中心螺栓緊固的圓錐齒圈連接。

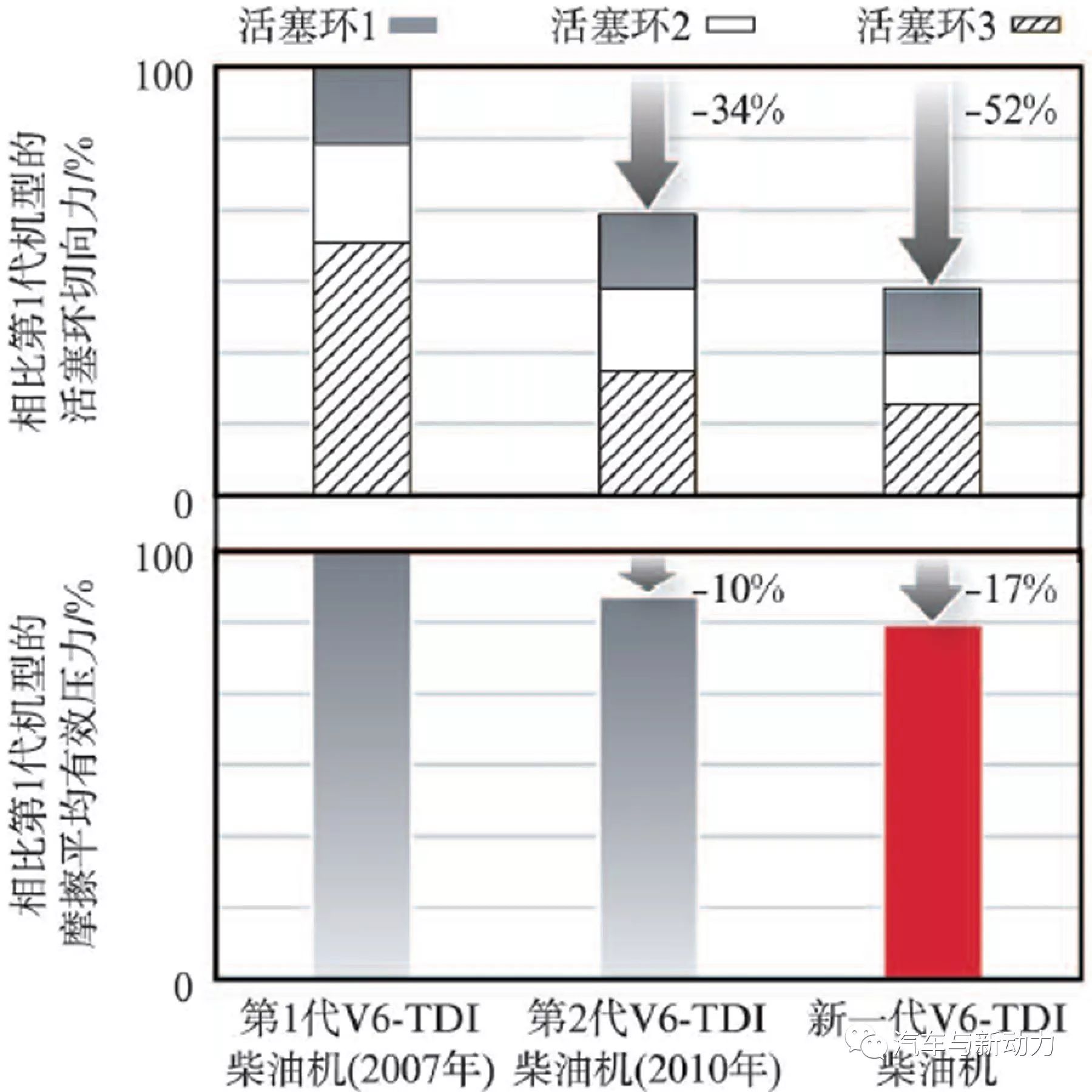

200kW變型機的鋁活塞具有鹽芯冷卻油道,以降低摩擦和提高強度,活塞為筒形結構型式,并采用涂覆類金剛石碳(DLC)涂層的活塞銷。新開發的活塞環組明顯降低了曲柄連桿機構的摩擦。圖3示出了降低活塞環預張力的效果,結合明顯減小的活塞環高度,曲柄連桿機構(曲軸及其密封圈、連桿和活塞組)的摩擦比第1代機型降低17%,比老機型降低約10%(發動機轉速1500r/min,機油溫度35℃)。活塞環使用組合涂層(物理汽相沉積(PVD)和DLC),能在磨損、機油耗和曲軸箱漏氣方面獲得最佳效果。

圖3 活塞環預張力和曲柄連桿機構摩擦的比較(1500r/min,機油溫度35℃)

4鏈傳動機構

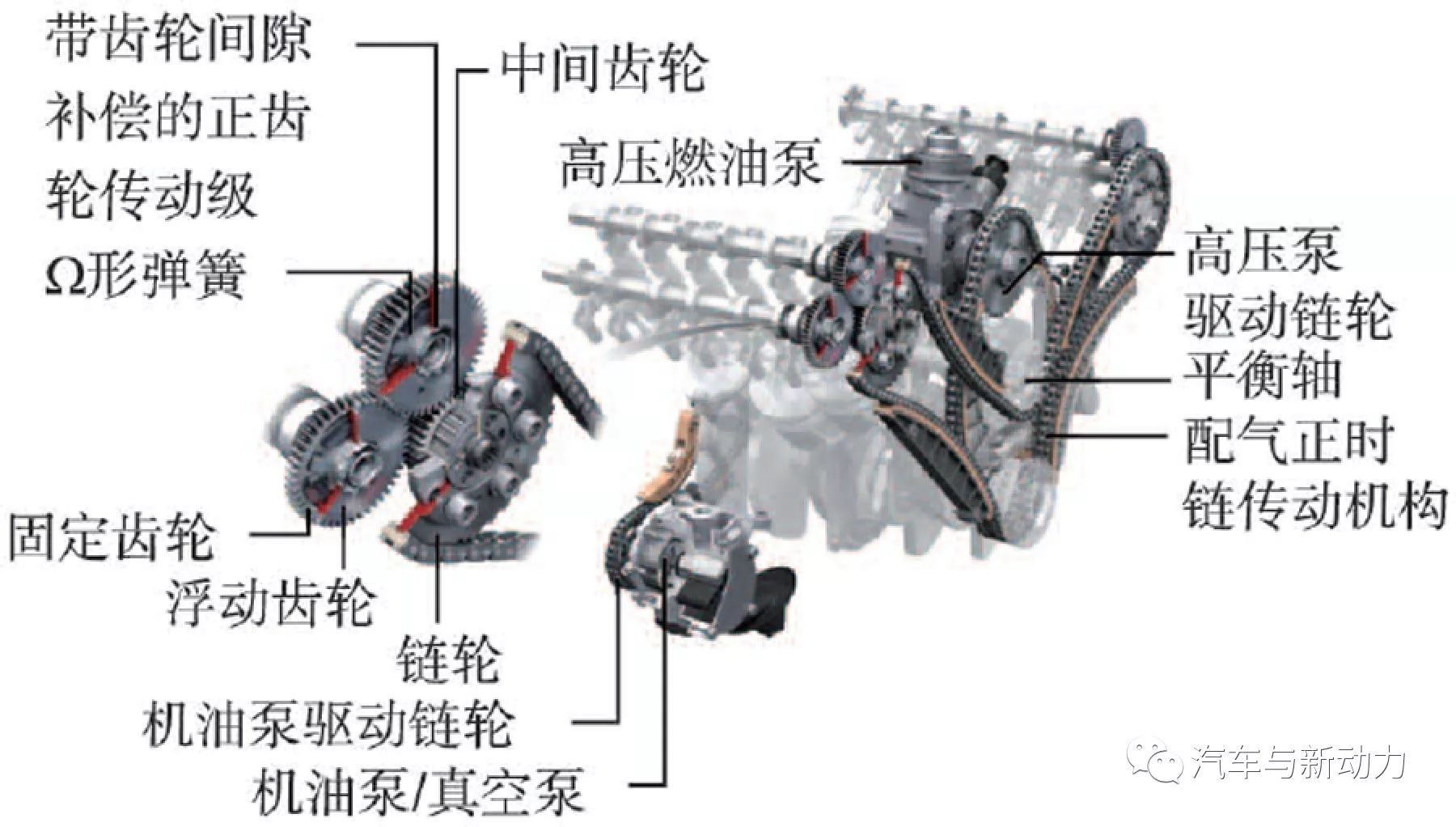

新型V6-TDI轎車柴油機系列的結構設計要求是集成近發動機布置的排氣后處理裝置,以便通過快速預熱改善其起燃性能。氧化催化轉化器的體積增大60%,并用法蘭同軸連接在廢氣渦輪增壓器渦輪出口處,因此必須在發動機V形夾角后部范圍內準備相應的結構空間。將鏈傳動機構設計得十分緊湊,支撐氣缸蓋中的中間齒輪和串聯的兩級齒輪傳動(圖4)。為降低噪聲,預先設定齒輪間隙補償裝置。為了降低摩擦,中間齒輪采用滾針軸承支承。

圖4 鏈傳動機構及高壓、燃油泵和機油泵驅動裝置

在老機型上,機油泵和高壓燃油泵傳動被布置在同一個鏈傳動機構中。由于噴油壓力提高,對新機型提出了更高的要求,因而將機油泵和高壓燃油泵的傳動分開布置。動態負荷較高的高壓燃油泵鏈傳動被設計成扭轉剛度較大的兩軸傳動結構型式,能在整個轉速范圍內可靠避免共振和高鏈條力。

用法蘭連接在油底殼中的機油/真空串聯泵通過單獨的鏈條直接由曲軸前端驅動。鑒于機油品質和低機油黏度(0W30),Audi公司的V形柴油機只使用更為堅固的具有滲鉻銷的套筒鏈。

5氣缸蓋和氣門機構

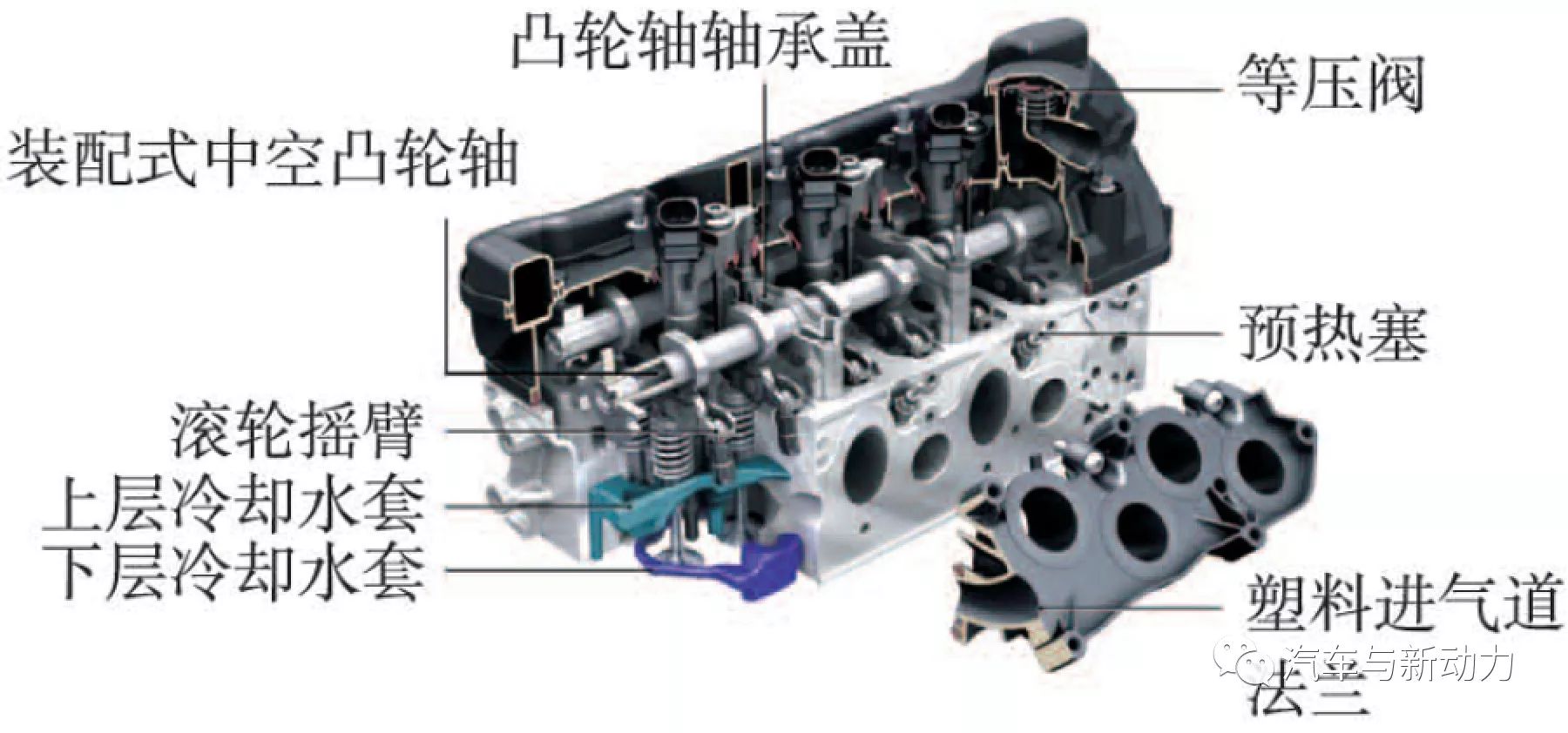

通過重新設計氣缸蓋,滿足了在功率和缸內最高壓力方面的更高要求。其主要特點是平行于氣缸中心線的對稱氣門星形布置及雙層冷卻水套。在V6-TDI雙渦輪增壓發動機上經驗證的雙層冷卻水套設計方案經過不斷開發改進,現已應用于所有發動機機型(圖5)。

圖5 雙層冷卻水套氣缸蓋和氣門機構

下層冷卻水套因具有高流動速度,能確保火力面和熱負荷極高的氣門鼻梁區的強烈冷卻,與采用單層冷卻水套的老機型相比,即使提高了功率,仍能使氣門鼻梁區的溫度降低25K。由于溫度均勻分布,可取消專門針對進氣門鼻梁區的冷卻。

為了消除高負荷區域的微溝槽效應,與進氣道一樣,對冷卻水道的幾何形狀分模型面曲線進行優化,將分模型面設置在低負荷區域,并自動清除砂芯飛邊,作為提高強度的輔助措施。

新氣缸蓋的另一個特點是具有非常緊湊的結構型式,放棄了目前一體式的進氣道法蘭,在新型V6-TDI柴油機上,采用單獨的用PA6-GF35合成材料制成的構件替代進氣道法蘭,與其他優化結構相結合后,2個氣缸蓋的質量相比老機型減輕2.5kg。

凸輪軸采用輕型裝配式中空結構方案,由2道分開的中間軸承支撐。為減輕質量,將軸承直徑縮小27%。采用全新設計的高剛性滾輪搖臂操縱氣門,其滾輪直徑比老機型的大,與其一起轉動的滾輪銷具有必要的強度,這也是采用低黏度機油(0W30)的前提條件。

6進氣系統

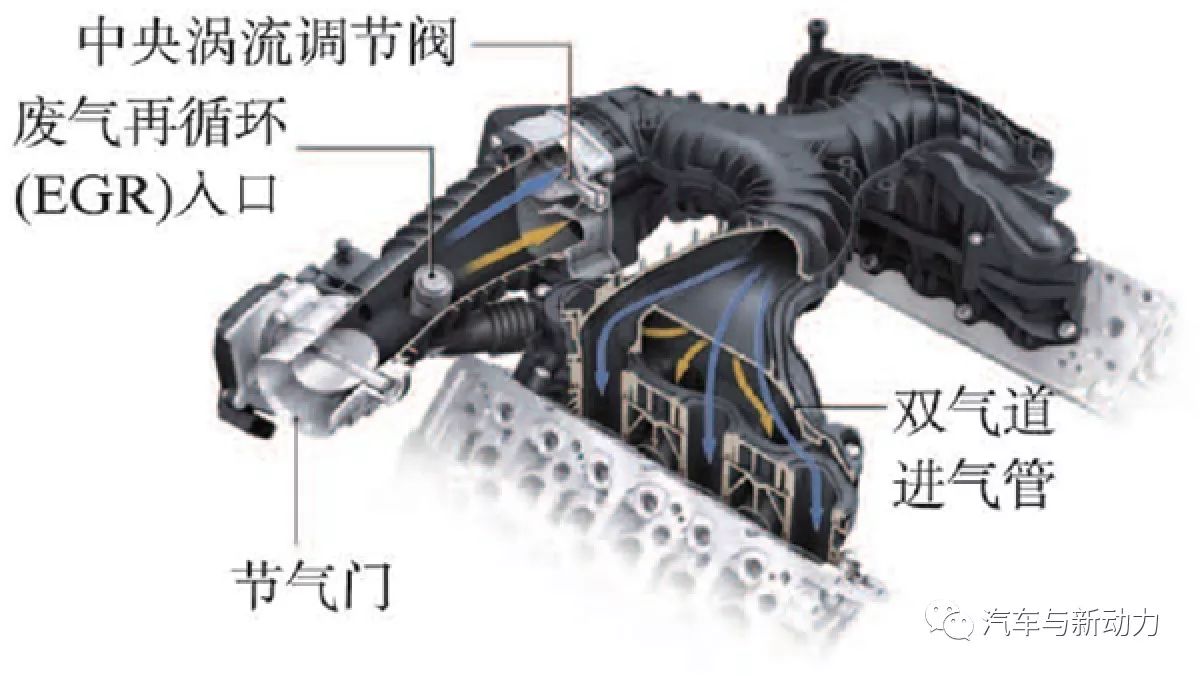

電動節氣門是汽車與發動機側空氣管路的接口,與用PA6.6-GF35合成材料制成的增壓空氣管路相連接(圖6),并通過1根隔熱的不銹鋼管將再循環廢氣引入進氣管,再循環廢氣引入管的幾何設計可確保廢氣與新鮮空氣均勻混合,并能在任何運行工況點防止廢氣直接沖擊塑料進氣管壁面。

圖6 進氣系統

用于2排氣缸的中央渦流調節閥將進氣管分成1個常開的渦流進氣道,以及1個可連續關閉的充氣進氣道,而位于V形夾角內的進氣管被相應設計成分別至2排氣缸的雙氣道結構型式。為獲得復雜的幾何形狀,用PA6-GF35合成材料制成的進氣管結構是由3個分開的殼體經摩擦熱壓焊接而成的。借助于計算流體力學(CFD)模擬,EGR引入口橫截面的幾何形狀和尺寸都針對換氣功和再循環廢氣的均勻分布進行優化。

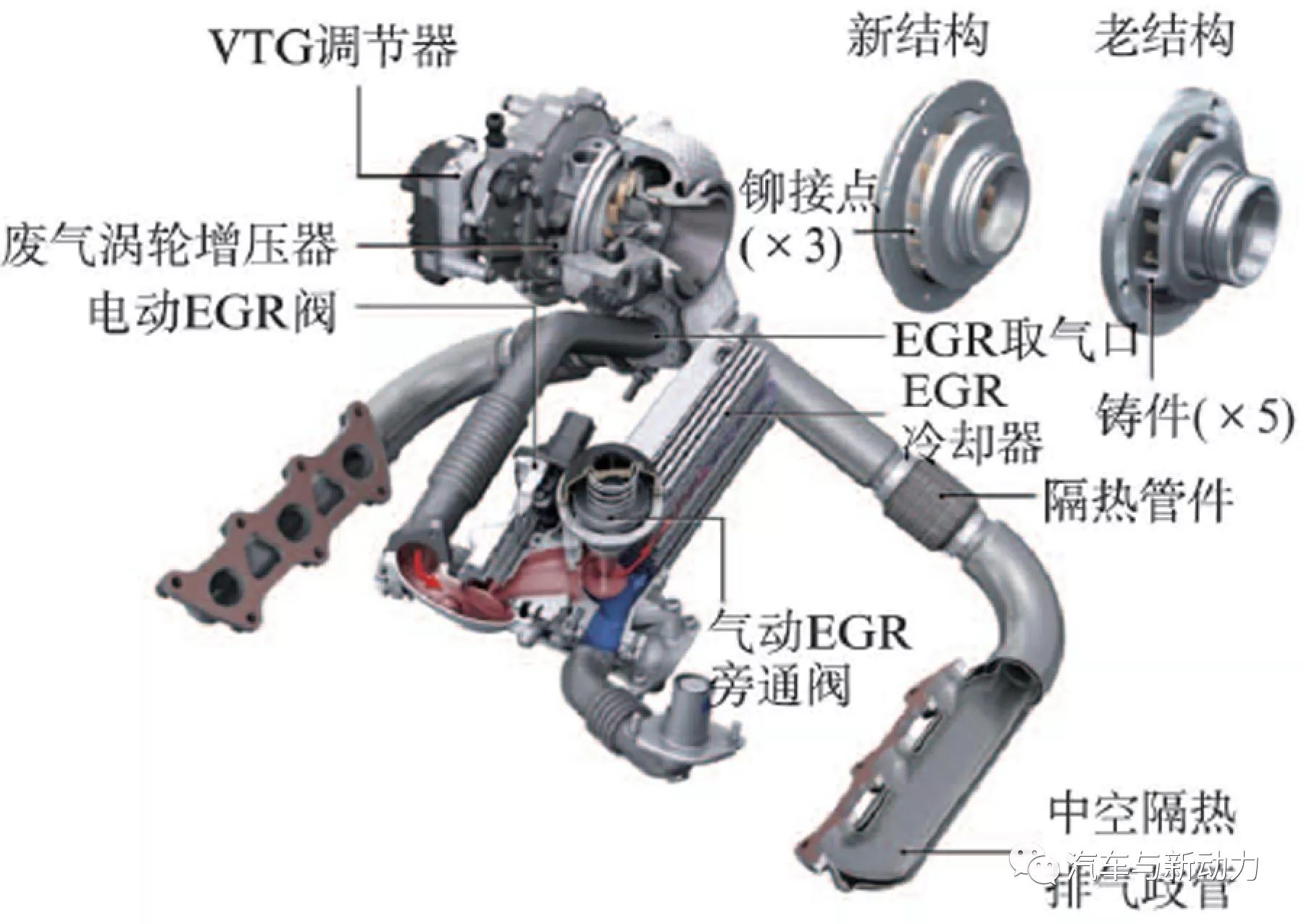

7排氣歧管和廢氣渦輪增壓器

排氣歧管被設計成中空隔熱式薄鋼板歧管結構型式,內管采用內高壓成型法制成。將1個質量優化的法蘭連接到氣缸蓋上,其螺栓緊固點從8個減至7個,與廢氣渦輪增壓器的連接則采用V形箍,從而使質量比老機型減輕20%(圖7)。

圖7 排氣歧管、廢氣渦輪增壓器和EGR系統

新型V6-TDI轎車柴油機采用新一代廢氣渦輪增壓器,其主要特點是降低了VTG噴嘴環的流通高度,以及用鉚接結構的噴嘴環盤替代原先的鑄件結構。后一項改進可優化渦輪入口橫截面的流動狀況,并與摩擦優化的軸承相結合,在低轉速時獲得高效率,并且加快動態響應,改善廢氣渦輪增壓器的瞬態性能。

8EGR

高壓EGR的主要部件是EGR模塊,由功能件EGR閥、EGR冷卻器和旁通閥組成,其中,調節EGR率的電動行程閥布置在EGR模塊的熱端。由于伴隨流動速度的增大,廢氣溫度提高,會導致閥座處產生壓力損失,因此,優化EGR閥中的流動狀況具有重要意義,必須借助CFD模擬來設計EGR閥座前殼體的幾何形狀,并采用不銹鋼精密鑄件結構。

冷卻能力優化的U形不銹鋼管式冷卻器用法蘭連接在2個水冷式鋁壓鑄閥體(EGR閥和旁通閥)上。為了旁通EGR冷卻器,沿用老機型的氣動式行程閥。通過將鋁壓鑄件與不銹鋼薄板結構相結合,提高EGR模塊的冷卻能力,并且質量比老模塊減輕16%。

在ULEV125的應用場合,采用前置冷卻器和氣動式旁通閥替代廢氣渦輪增壓器與EGR模塊之間的管道。帶一級或兩級廢氣冷卻器的2種模塊方案能很好地解決各種應用場合下冷卻能力與EGR系統壓力損失之間的目標沖突。若要提高最大冷卻能力,就需要有4種EGR旁通開關狀態,具有不同的冷卻能力和廢氣側壓力損失,以勝任不同場合的需求。

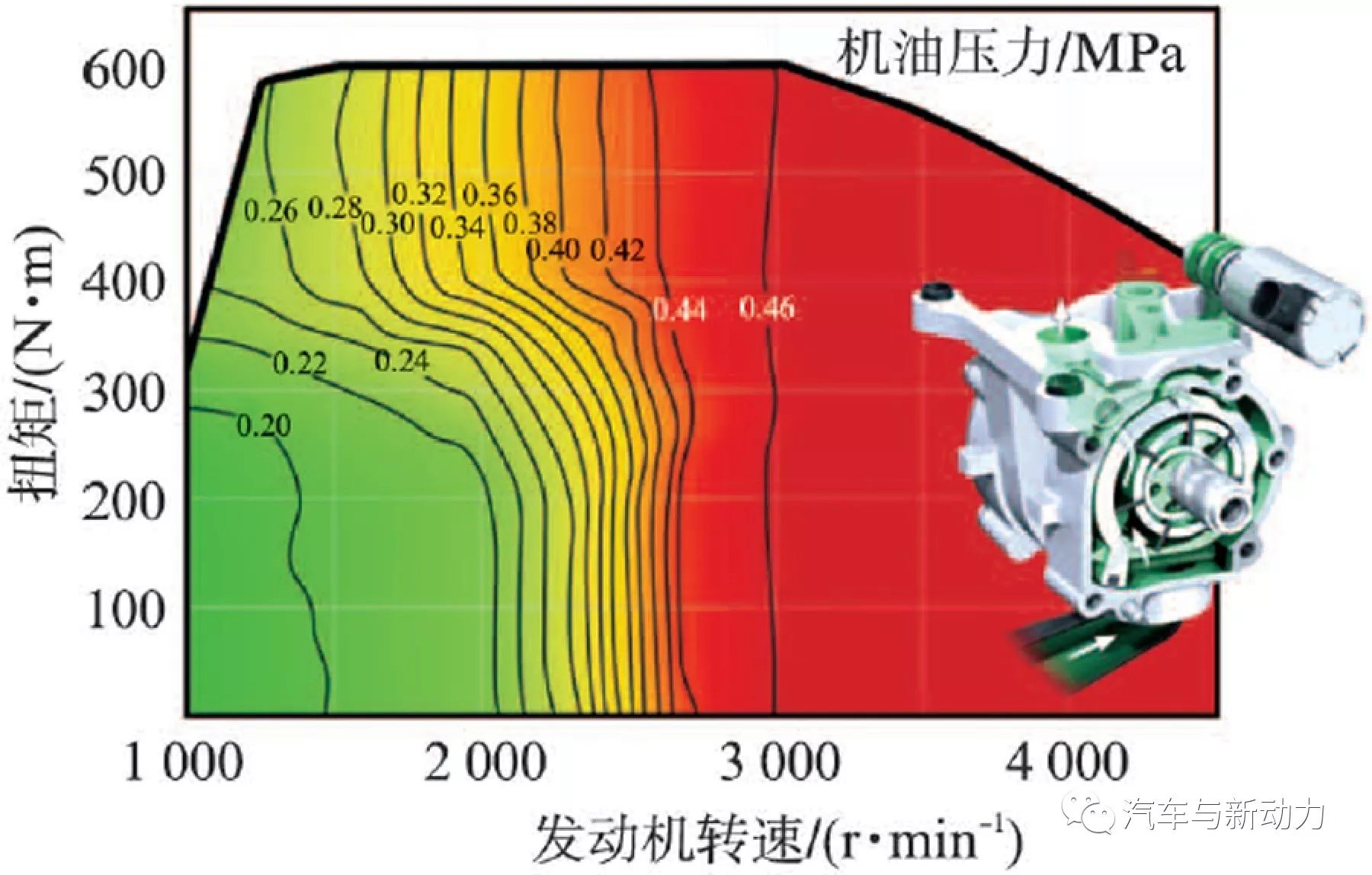

9機油循環回路

首次在Audi公司的TDI V型柴油機上使用全可變機油泵。通過偏心環連續調節滑片泵,就能根據發動機負荷和轉速獲得機油供油壓力及體積流量的匹配。圖8示出了在機油溫度90℃時發動機運行特性曲線場中的機油壓力。特性曲線場中的大部分區域能按需進行全可變調節,此時,活塞冷卻噴嘴的工作能力受機油壓力特性曲線場的影響。與老機型使用的兩級機油泵相比,這種全可變機油泵在新歐洲行駛循環下可獲得2g/km的CO2排放優勢。

圖8 全可變機油泵的特性曲線場

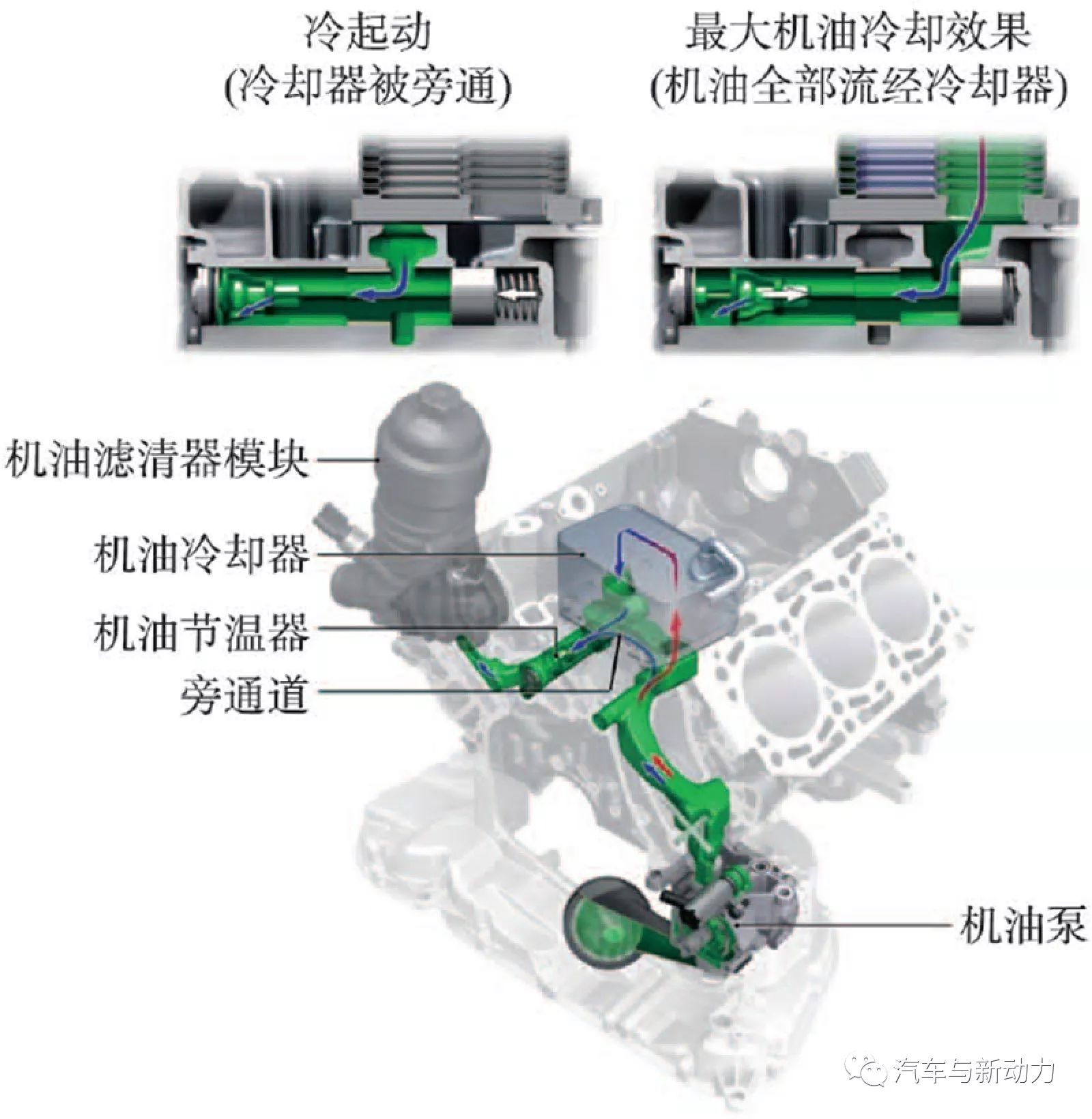

集成在氣缸體曲軸箱主油道中的機油節溫器由帶滑套的石蠟收縮元件組成,能根據機油溫度調節機油冷卻器的旁通,確保發動機冷起動后迅速加熱機油(圖9)。

圖9 根據機油溫度調節機油冷卻器的旁通

10冷卻水循環回路及其熱管理

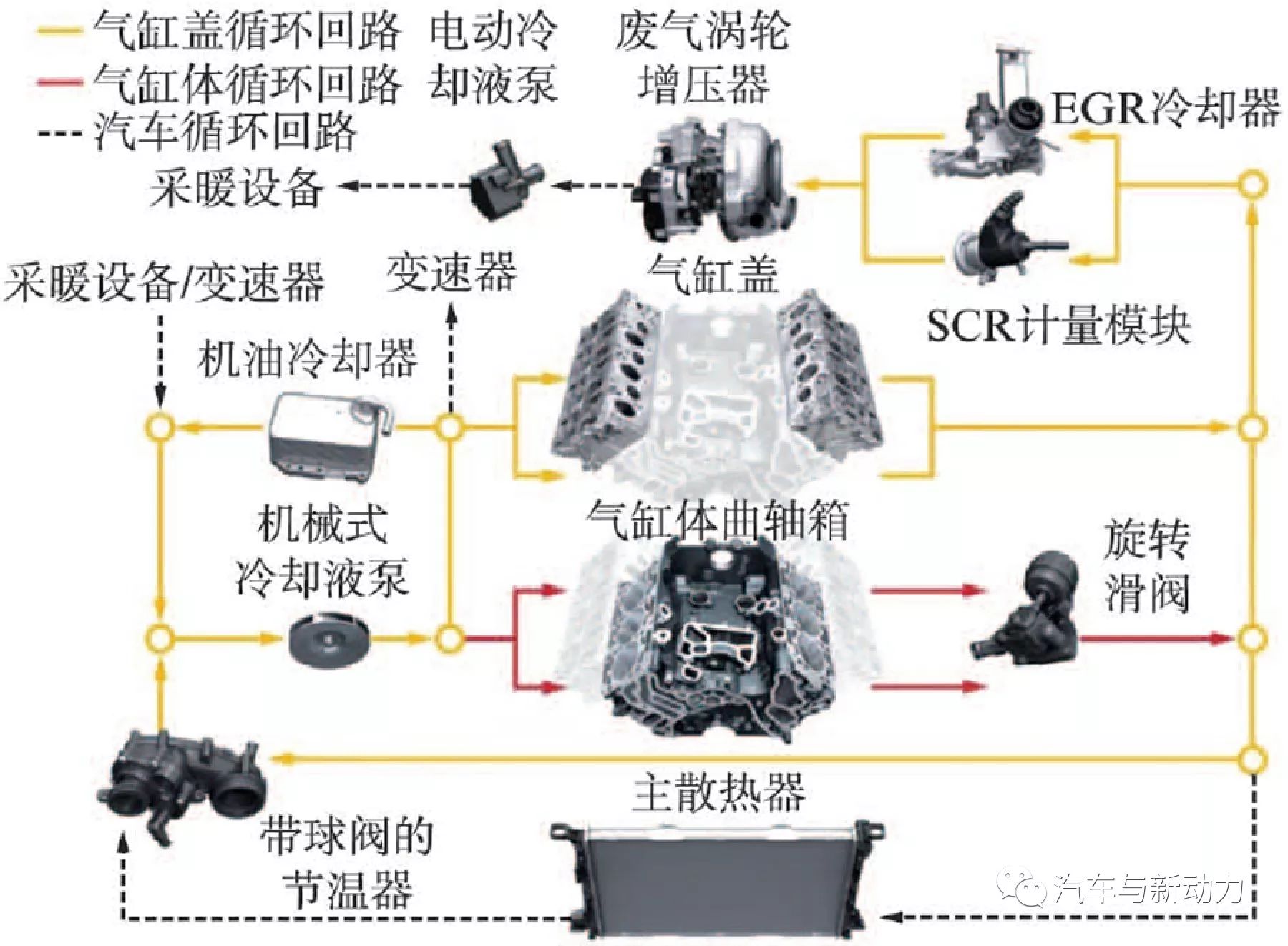

保留老機型中氣缸蓋與氣缸體分開冷卻的可靠方案,并針對減少壓力損失和冷起動后氣缸體的快速預熱進行優化(圖10)。采用氣缸體和氣缸蓋平行流動的冷卻液循環回路,使氣缸蓋冷卻液循環回路的冷卻液供應充足,確保車廂內采暖設備和變速器所用,而不會在冷起動時受氣缸體中冷卻液不流動的影響。通過創新的熱管理,為整個發動機運行范圍開拓出更好的節油效果。位于V形夾角內的冷卻液泵具有1個加蓋的轉子及三維彎曲的葉片,能連續不斷地為冷卻系統的2個子回路供應冷卻液。

11氣缸蓋冷卻液循環回路

氣缸蓋冷卻液循環回路中的冷卻液始終是流通的,回路由2個氣缸蓋中的水套、機油冷卻器、EGR冷卻器,以及汽車上的采暖設備熱交換器、變速器油/水熱交換器和主散熱器等部件組成,并在水冷式廢氣渦輪增壓器和用于選擇性催化還原(SCR)裝置的AdBlue還原劑計量模塊下游附加1個電動冷卻液循環泵,它能在發動機停機后需要后續冷卻時工作。氣缸蓋冷卻液循環回路的溫度水平由新開發的帶球閥的節溫器按特性曲線場進行調節(圖10),這種球閥在全開狀態下的流通橫截面接近完全通暢,因而其壓力損失要比傳統的圓盤式節溫器降低約70%。

圖10 冷卻循環回路

12氣缸冷卻液循環回路

發動機冷起動后,氣缸體冷卻液循環回路中先采用不流動的冷卻液,位于V形夾角內真空控制的旋轉滑閥處于關閉狀態,阻止氣缸體水套中的冷卻液流動,防止不必要的熱量散發。在達到運行溫度后,為了降低部分負荷運行范圍內的摩擦,旋轉滑閥將氣缸體循環回路中的冷卻液溫度調節到約105℃。

13結語

新一代V6-TDI轎車柴油機是針對效率、功率潛力、廢氣排放和輕量化結構進一步開發的成果。為了提高效率,對內部摩擦、熱管理和增壓等方面進行優化,而排氣后處理是發動機方案的重要組成部分。對基礎發動機進行全面改進,特別是復雜的配氣傳動機構,使其能集成高效的近發動機布置的排氣后處理系統,與模塊化裝配的高壓EGR系統相結合后,能滿足全球最嚴格的廢氣排放限值要求。新一代廢氣渦輪增壓器實現了極為突出的動態增壓壓力,能確保強勁的加速響應性能。

-

柴油機

+關注

關注

1文章

173瀏覽量

26337 -

汽車傳動機

+關注

關注

0文章

5瀏覽量

6198 -

渦輪增壓器

+關注

關注

3文章

90瀏覽量

11725

發布評論請先 登錄

相關推薦

分析Audi公司V6渦輪增壓直噴式轎車柴油機1性能介紹

分析Audi公司V6渦輪增壓直噴式轎車柴油機1性能介紹

評論