蓄電池純電動車因使用大而重的蓄電池組和電動機驅動,采用的車身方案通常有別于內燃機汽車的車身結構型式,其中輕型結構和碰撞安全的重要性不言而喻。在大眾集團研究中心的用于未來電動車輕型化結構研究項目遵循實現功能和負荷路徑的材料使用策略,使該款新型車身結構可投入量產。

關鍵詞:電動車 車身結構 組合材料

1可投入量產的經濟性輕型結構

在歐盟要求下,可用于未來電動車的具有大承載能力的新型輕量化結構(Alive)研究項目框架下,已開發和創建了一種用于蓄電池純電動車的方案。該項目的目標首先是使白車身、車門、蓋板、底盤和內飾部件(座位)的質量減輕30%~40%,并將設計的方案投入量產。為了實現該目標,在有限元法(FEM)計算的基礎上,進一步開發出了各種不同的輕量化材料和模擬方法,并測試了該類材料的特性值,制定了接合技術方案,同時進行了耐久循環分析。在該項目中,為了在真實的車輛碰撞試驗中驗證碰撞模擬計算所得到的結果,對示范性車身的制造提出了特殊的挑戰。Alive項目分別進行了正面、樁柱和尾部的碰撞試驗。

從2012年10月至2016年9月,該項目共有23家歐洲合作單位參與研究和開發,其中包括7家OEM制造商、7家零部件制造商和5家研究機構。

為了未來新一代車輛特別是電動車開發先進的車輛結構和采用新型材料,Alive項目有許多需團隊配合的部分。同時,需進行團隊配合的項目建立在已成功完成的先進電動車結構(Elva)項目、超輕車輛(SLC)項目和安全的新型蓄電池集成項目基礎之上。

2車身結構方案

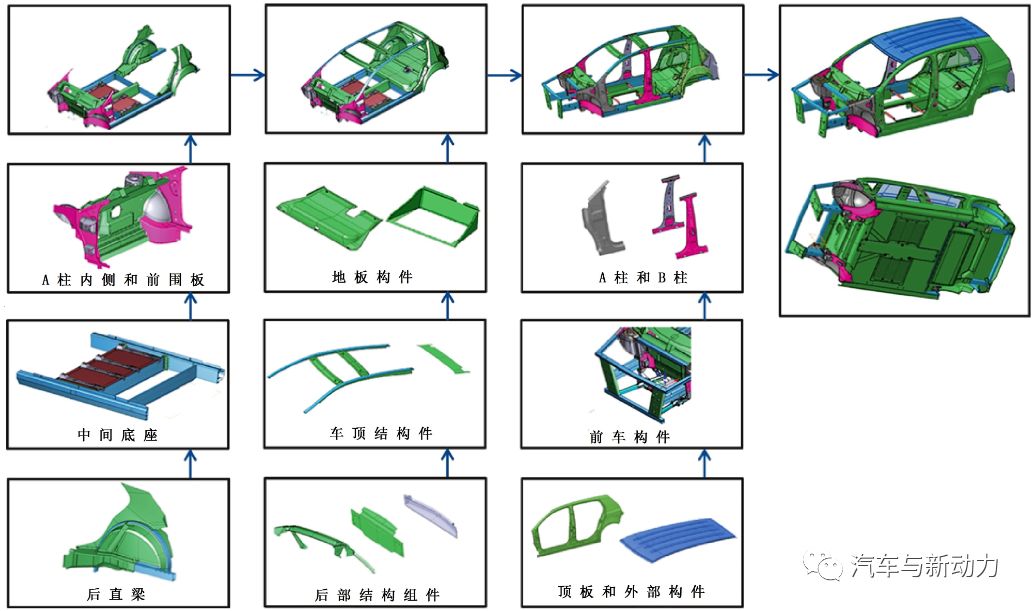

為實現上述減輕質量的目標,團隊共同合作開發了多種材料組合方案,運用各種不同的鋁合金、高強度鋼和纖維復合材料的組合形成了一種新型的車身方案(圖1)。由高強度擠壓鋁型材和強度高達1 800 MPa的高強度鋼作為主要的承載材質。在白車身上的鋁合金質量分配約占65%,頂蓋和行李艙蓋由纖維加強塑料(FVK)與金屬加強元件組成,而集成在車身上的蓄電池盒及其附帶的蓄電池罩蓋則是另一個開發重點。相比于目前的技術水平,在汽車制造過程中各種各樣重要的鋁合金組件能使其質量能減輕44%。同時,對正面碰撞情況下的負荷導向設計也提出了特殊的挑戰,由可變形的電機鋁托架通過強度為1 800 MPa的鋼制縱梁與橫梁來實現的。不僅如此,對側面結構的設計也需重視,以防止側面碰撞時損壞蓄電池。

圖1 Alive車身方案的材料分布狀況

3結合技術

Alive項目中的接合技術致力于采用盡可能少和低成本的接合工藝方法將方案投入量產,這在組合材料結構接合領域中是一個非常高的要求。首先考慮到每一種材料組合存在多種接合技術,需要針對量產的可能性、備用工藝方法以及包括各自所需的邊界條件和工藝限制為車身方案確定一種經過優化的工藝方法。表1示出了各種不同材料組合的技術選擇。

表1 各種不同材料組合材的接合技術選擇

| 材 料 組 合 | 優 先 的 接 合 方 法 | ||

| 材 料 1 | 材 料 2 | 優 先 | 備 用 |

| 鋁板 | 鋁板 | 電阻點焊 | 電弧焊接 |

| 鋁板 | 擠壓鋁型材 | 電弧焊接 | 屈服螺栓連接 |

| 鋁板 | 冷壓成形鋼 | 電阻元件焊接 + 粘接 | 預打孔屈服螺栓連接 + 粘接 |

| 鋁板 | 模壓淬火鋼 | 電阻元件焊接 + 粘接 | - |

| 擠壓鋁型材 | 擠壓鋁型材 | 電弧焊接 | 屈服螺栓連接 |

| 模壓淬火鋼 | 鋁板 | 電阻元件焊接 + 粘接 | 預打孔屈服螺栓連接 + 粘接 |

| 模壓淬火鋼 | 擠壓鋁型材 | 預打孔屈服螺栓連接 + 粘接 | 電阻元件焊接 + 粘接 |

| 模壓淬火鋼 | 冷壓成形鋼 | 電阻點焊 | 電弧焊接 |

| 模壓淬火鋼 | 模壓淬火鋼 | 電阻點焊 | 電弧焊接 |

| 冷壓成形鋼 | 擠壓鋁型材 | 電阻元件焊接 + 粘接 | 屈服螺栓連接 + 粘接 |

| 纖維復合材料 | 擠壓鋁型材 | 粘接 | 螺栓連接 |

| 纖維復合材料 | 冷壓成形鋼 | 壓力注塑包封 | 螺栓連接 |

為了根據車身方案和接合技術進行準備工作,車輛設計過程需預先進行接合技術的規劃。裝配順序取決于A柱和前圍板范圍所選擇的結構設計方案,而鋁制前圍板與A柱熱成形鋼之間接合的可裝配性可謂是一大挑戰。為了解決這個問題,前車范圍的裝配與A柱內側和前圍板同時進行,之后該結構模塊與中間底座和后直梁接合,緊接著由地板構件、車后部框架和車頂框架將車身閉合,然后再添加外部構件B柱和前車構件,最后裝配外部表層構件。圖2示出了Alive車身的裝配順序。

圖2 Alive白車身裝配順序

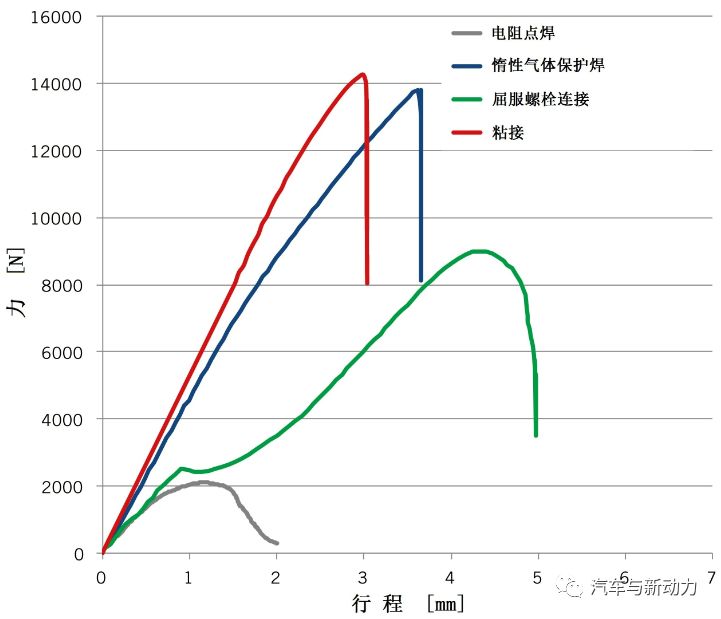

從項目開始就制定了材料的模擬方法,以便在車身剛度、抗碰撞強度和使用強度計算方面達到較高的預測精度。因此對接合特性的關注度較高,為此選擇了處于高負荷區域的接合技術。在該工作框架下,由合作企業雷諾、大眾和本特勒公司制作了運用屈服螺栓、鋁點焊、惰性氣體(MIG)保護焊、電阻元件焊接和結構粘接等接合技術的連接試驗樣品。為此,必須首先確定各自的工藝參數,以便能進行剛度、抗疲勞強度和抗碰撞強度等方面的試驗。除此之外,比利時KU Leuvendas公司、德國達姆施塔特市Fraunhofer LBF公司和法國雷諾公司都參與了特性試驗。圖3作為實例示出了各種不同接合技術和拉力剪切負荷的力-變形曲線。另外,還補充進行了故障失效狀況的分析。這些結果成為該接合方法是否適合于高負荷區域的評判基礎,并用于建立模擬替代模型的數據。

圖3 各種不同接合方式拉力剪切試驗的力-變形曲線的比較

通過FEM及其數據的虛擬接合替代模型的建立來輔助汽車車身接合方式的結構優化設計。此類工作主要是由雷諾公司和Volvo公司各自采用兩種不同的替代模型建模方式(體積元和聚合區元)進行。

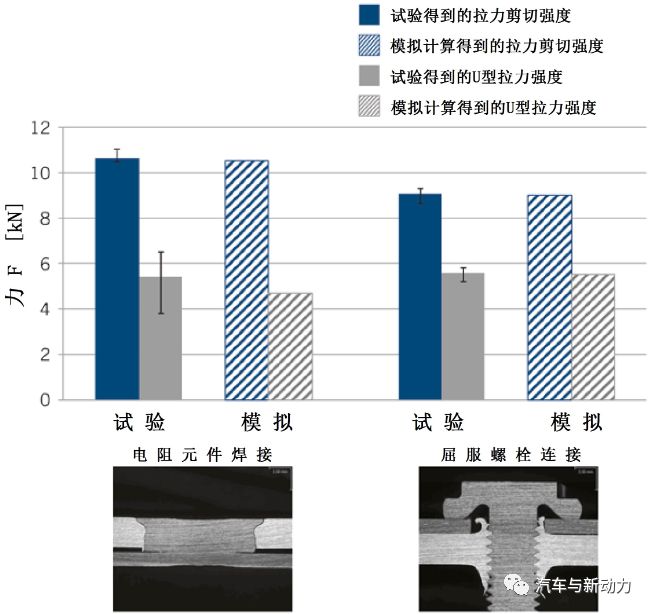

混合接合結構要求特別關注其承載路徑范圍,例如鋁橫梁旁的用熱浸鍍鋅鋼板(phs-ultraform*1800)制成的前端縱梁的接合,鋁橫梁和車頂鋁縱梁旁采用相同鋼材制成的B柱的接合。對于這些承載范圍的接合方法優先應用于單側接觸的屈服螺栓連接和用于兩側接觸的電阻元件焊接,并各自與結構粘結劑相組合。這兩種接合方法的特點是具有較高的強度特性值和較好的經濟性。

圖4對比了兩種實現混合接合結構的工藝方法,以及由試驗和試樣模擬計算得到的剪切負荷和常規負荷下的最大強度。

圖4 phs-ultra 1800與EN AW6082-T6材料

組合從試驗和模擬計算得到的強度比較

總的來說,在試樣層面上,力-變形特性試驗和模擬計算之間達到了較好的一致性。不僅如此,這些模型還能用于接合范圍的承載路徑優化和設計調整。在Alive項目框架下,該工作不僅可成功地應用于屈服螺栓連接、電阻元件焊接和粘接工藝方法,而且也成功應用于鋁材的電阻點焊和電弧焊接。

另外,為了使現有的接合技術適應相關車身方案,在Alive項目框架下又進行了新的開發。一方面開發了用于冷成形鍍鋅鋼板與鋁材點狀接合的工藝方法,而且也開發了可用于底盤不同部件的相關材料的鑄造工藝接合方法,本文對此不再贅述,可參閱相應的參考文獻。

4整車層面上的模擬調整

為了檢驗模擬設計方案,在該項目框架下建立了3種演示車身,緊接著通過所選擇的負荷狀況的試驗來進行。

樁柱碰撞是試驗中所選擇的負荷狀況之一,是根據名為“傾斜樁柱側面碰撞試驗協議(v7.0.2)”的歐洲新車評估協議進行的。在該試驗中,車輛以32 km/h的車速和75°的角度撞擊到一根堅硬的樁柱的固定位置上。在Alive項目中所進行的試驗范圍內測量車輛的減速,用高速攝像機從3個視角記錄其狀況,并使用激光掃描儀測量試驗后的變形,然后將這些試驗結果與模擬計算結果進行比較。對比表明,總體狀況基本具有良好的一致性,而且車身撞擊后的凹入量值和測得的加速度也與試驗結果相當,證實了模擬計算的預測結果。

同樣,試驗中構件的斷裂特性在一定程度上與模擬計算得到的結果相當,然而這在模擬計算中卻并未得以仔細考慮。作為實例,圖5示出了清晰可見的撞擊范圍,試驗中所發生的變形與模擬計算所預測的結果相當,剩余的座位寬度和保護蓄電池免受變形的設定目標值已通過試驗結果予以證實。

(a)

(b)

圖5 側面樁柱碰撞情況下模擬計算與試驗得到的車門變形比較

其余在Alive項目所進行的整車試驗也得到了相似的狀況,因此虛擬設計的輕型結構方案在碰撞安全性方面能通過試驗來進行驗證。

總而言之,在該類車身的開發中證實了接合連接失效對碰撞安全性的嚴重影響。出于該原因,評估了臨界部位的拉力和剪切力,并根據該構件試驗的極限進行設計,然后根據整車試驗來驗證開發團隊所設定的目標。真實試驗和模擬計算都表明,接合技術是輕型結構方案采用混合結構方式實現安全性和成本等方面目標的關鍵。

-

蓄電池

+關注

關注

20文章

1539瀏覽量

70623 -

電動車

+關注

關注

73文章

3026瀏覽量

114433

發布評論請先 登錄

相關推薦

分享用于電動車的組合材料方案設計

分享用于電動車的組合材料方案設計

評論