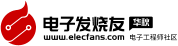

散熱設計必需考慮如何使LED芯片產生的熱透過筐體釋放到外部。圖9是LED Lamp內部的熱流與封裝內側理想熱擴散模式。

?

如圖9右側實線所示,高熱擴散性封裝的內側(P~Q之間)溫度分布非常平坦,熱可以擴散至封裝整體,而且還非常順暢流入封裝基板內,因此LED芯片正下方的溫度大幅下降。

圖10是利用熱模擬分析確認該狀態獲得的結果,該圖表示定常狀態溫度分布,與單位面積時的單位時間流動的熱量,亦即熱流束的分布狀況。由圖可知使用高熱傳導材料的場合,封裝內部的溫差會變小,此時并未發現熱流集中在局部,封裝內部的熱擴散性因而大幅提高。

?

陶瓷是由鋁或是氮化鋁制成,若與目前常用的封裝材料環氧樹脂比較,鋁質陶瓷的熱傳導率是環氧樹脂的55倍,氮化鋁陶瓷的熱傳導率是環氧樹脂的400倍。此外金屬板的熱傳導率大約是200W/mK,鋁的熱傳導率大約是400W/mK左右,要求高熱傳導率的封裝,大多使用金屬作base。

LED芯片接合劑的功能

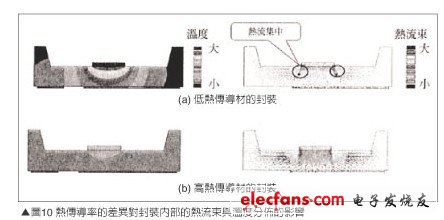

半導體芯片接合劑使用的材料有環氧系、玻璃、焊錫、金共晶合金等等。LED芯片用接合劑除了高熱傳導性之外,基于接合時降低熱應力等觀點,要求低溫接合、低楊氏系數等特性,符合要求的在環氧系有“添加銀的環氧樹脂”,共晶合金則有“Au -20% Sn”等等。

接合劑附著在芯片周圍的面積幾乎與LED芯片相同 ,而且無法期待水平方向的熱擴散,只能期望垂直方向的熱傳導性。圖11是LED芯片至封裝背面的溫度差熱仿真分析的結果,如圖所示封裝使用氮化鋁陶瓷基板,與接合部溫度差,以及熱傳導性比添加銀的環氧樹脂還低的Au-Sn接合劑。

?

由于Au-Sn薄層化可以降低接合部的溫度差,同時有效促進熱的流動,因此業界普遍認為未來散熱設計,勢必要求接合劑必需具備高熱傳導性,與可以作薄層化接合等基本特性。

今后散熱設計與封裝構造

隨著散熱設計的進化,LED組件廠商的研究人員開始檢討LED Lamp至筐體的熱傳導,以及筐體至外部的熱傳導可行性;組件應用廠商與照明燈具廠商則應用實驗與模擬分析進行對策研究。

有關熱傳導材料,封裝材料正逐漸從樹脂切換成金屬與陶瓷材料。此外LED芯片接合部是阻礙散熱的要因之一,因此上述薄形接合技術被視為今后檢討課題之一。

有關提高筐體至外部的熱傳導,目前大多利用冷卻風扇與散熱鰭片達成散熱要求。不過基于噪音對策與窄空間化等考慮,照明燈具廠商大都不愿意使用熱交換器,因此必需提高與外部接觸面非常多的封裝基板與筐體的散熱性,具體方法例如利用遠紅外線在高熱傳導性銅層表面,形成可以促進熱放射涂抹層的可撓曲散熱膜片(film)。

根據測試結果證實可撓曲散熱膜片的散熱效果,比大小接近膜片的散熱鰭片更高,因此研究人員檢討直接將可撓曲散熱膜片黏貼在封裝基板與筐體,或是將可以促進熱放射涂抹層,直接設置在裝基板與筐體表面,試圖藉此提高散熱效果。

有關封裝結構,必需開發可以支持LED芯片磊晶(flip chip)接合的微細布線技術;有關封裝材料,雖然氮化鋁的高熱傳導化有相當進展,不過它與反射率有trade-off關系,一般認提高熱傳導性比氮化鋁差的鋁的反射特性,可以支持LED高輸出化需要,未來可望成為封裝材料之一。

O2PERA結構的SMD-LED設計

如上所述LED的封裝從光學構造觀點而言,可以分成兩種型式分別是:

(1)整體由透明樹脂構成(炮彈型、Piranha型)。

(2)利用高反射白色樹脂包覆的表面封裝型(SMD: Surface Mount Device)。

(3)使用金屬的鏡面反射面型。

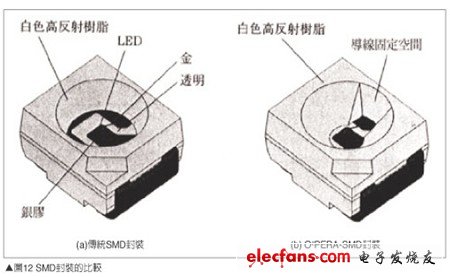

近年基于可靠性、成本、組裝作業性等考慮,第(2)項的SMD型的應用大幅增加。圖12(a)是SMD型LED的封裝結構,如圖所示它是由白色高擴散反射材料制成的筐體,與金屬導線架構成凹狀結構,LED芯片透過Mount與Wire Bonding,固定在該凹狀結構底部上方的導線架,凹狀結構則包覆透明環氧樹脂。

?