高速度與低功耗一直是電路設計者永不停止追求的目標。在過去幾十年的時間里,人們一直通過器件特征尺寸的縮小實現電路性能的改善以及功耗的降低。但隨著尺寸向超深亞微米、納米尺度靠近,量子效應逐漸顯現并占據主導地位,一些諸如金屬互連、電流隧穿以及功耗等問題日益突出,將極大阻礙其向前發展的進程。

共振隧穿二極管(RTD)是一種基于電子共振隧穿通過雙勢壘結構的量子傳輸器件,屬于納米電子范疇。作為率先實用化以及當前發展最為成熟的納米電子器件,RTD基電路與傳統電路相比最主要的優點包括:一是它所具有的、多重穩態特性可以用來制作出十分緊湊的電路,具有簡化電路的功能;二是它的本征速度可進入吉赫范疇,實際器件開關時間達到1.5ps;三是在低功耗電路,尤其是存儲器應用方面與GaAs和CMOS技術相比都具有較明顯的優勢。

另外利用MOBILE電路所特有的自鎖存特性,并在其基礎上發展形成的新功能邏輯有力地推動了RTD基集成電路的發展,使其在數字電路、混合電路以及光電集成電路等方面應用上占據著越來越重要的地位。

1 RTD單片集成工藝

由于RTD屬于兩端器件,不能實現電流的調制,因此在形成電路時需要與三端器件相結合。下面就比較典型的RTD與III2V族化合物半導體器件高電子遷移率晶體管(HEMT),異質結雙極晶體管(HBT)與硅互補金屬氧化物半導體(CMOS)器件的工藝集成進行分別介紹。1.1 RTD與HEMT的集成在實際電路應用中與RTD集成最多的器件就是HEMT,其所形成的電路不僅保持了高頻率、低噪聲和低功耗的特點,而且大大簡化了電路結構,減小了芯片面積。RTD器件主要制作在HEMT的源區或漏區,這樣易形成串聯或并聯的形式,可以簡化工藝,提高集成度。材料結構是在半絕緣的GaAs或InP襯底上,采用分子束外延(MBE)的方法依次生長HEMT層結構,中間阻擋層和RTD結構,這樣排列的主要目的是為防止HEMT結構下出現摻雜層而影響器件的高頻性能。工藝流程可簡單的歸納為:RTD臺面的形成-器件隔離-HEMT源漏電極的形成-柵槽的腐蝕及柵電極制作-電極互連等步驟。

引入中間阻擋層的目的有兩個:一是起到阻擋停止的作用,這同時要求腐蝕液對兩種材料具有高的腐蝕選擇比。二是可以起到提高表面均勻性的目的,后者對HEMT器件的一致性以及大規模電路的集成起著更為重要的作用。除此集成技術之外,C.L.Chen等人[2]提出了RTD與HEMT的平面集成技術。它引入離子注入技術與自對準技術取代傳統的深臺面腐蝕技術,從而實現RTD與HEMT的平面集成。這種方法的主要優點是均勻性得到提高,適合大批量的生產。同時由于兩個器件位于同一平面,易于后道金屬互連工藝的實現。主要的缺點是額外的注入工藝使得復雜程度增加,增加了成本,而且芯片面積也較前者有所增加。

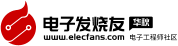

圖1(a)是一個以InP為襯底的RTD2HEMT結構示意圖[3]。RTD與HEMT相串聯形成一個三端的器件單元,通過HEMT柵極輸入電平的高低來調節整個單元電流的大小,其最大值僅由RTD的峰值電流決定,而與柵壓無關。具體工作原理是當HEMT的源漏電流小于RTD的峰值電流時,電路不滿足發生共振隧穿的條件,源漏電流表現為HEMT的飽和輸出特性曲線。而隨著柵壓的增加當源漏電流大于RTD峰值電流時,共振隧穿發生,輸出電流表現為具有負阻特性的RTD曲線。此時如進一步增加柵壓,RTD將扮演了一個電流限制器件的作用,輸出的峰值電流并不發生改變,如圖1(b)所示。

圖1 RTD2HDMT結構圖及輸出I2V曲線

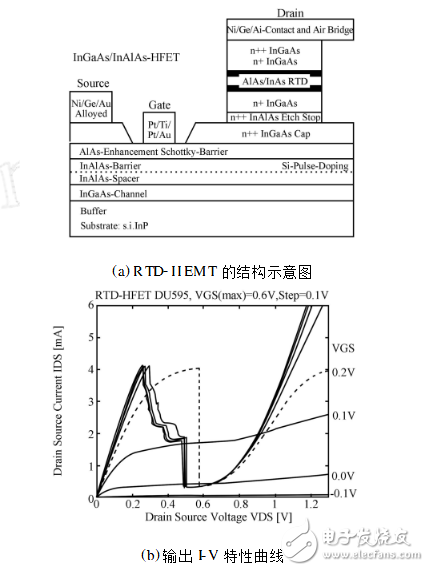

圖2是Raytheon公司在3inInP襯底上制作的集成500個RTD的大規模高速混合信號電路,它很好地將RTD器件的不一致性控制在3%以內。電路采用0.25μm的RTD2HEMT技術,采用三層金屬互連工藝,共十塊掩模板制作出了RTD,HEMT,肖特基二極管,電阻以及電容等元件,實現包括十階2.5GHz的移位寄存器,6.5GHz的時鐘發生器,多值到二進制的轉換器等多種功能邏輯。圖2(b)所示空氣橋的引入既起到互連電極的基本作用,又可以降低RTD的寄生電容,消除邊緣效應,獲得良好的高頻特性,適用于超高速電路的制作

圖2 RTD與HEMT集成電路的掃描電鏡俯視圖及剖面圖

1.2 RTD與HBT集成

與HEMT不同,HBT屬于受電流調控的增強型器件。RTD與HBT的集成[526],相對普通HBT工藝,增加了兩步:一是RTD臺面的刻蝕。RTD以外的區域先刻蝕到InP阻擋層,然后刻蝕到HBT發射極帽層,從這點開始,進行HBT工藝,HBT發射極金屬同時作為HBT發射極接觸和RTD頂部接觸。發射極和RTD頂部接觸被刻蝕,沉積HBT基極金屬,基極金屬同時接觸HBT基極層和RTD底層。二是最后器件的平面化和互連。在HBT集成電路工藝中,聚酰亞胺涂覆于晶片,刻蝕出發射極金屬。在RTD與HBT集成工藝中,由于器件的頂部接觸是非平面的,開發了兩步的聚酰亞胺反刻工藝。第一次反刻止于HBT發射極金屬暴露之前,這時只暴露出RTD的頂部接觸。第一次平面化刻蝕以后,RTD臺面由光刻膠掩蔽,用O2/Ar等離子體繼續反刻,直至暴露出HBT發射極接觸。二次反刻以后,RTD與HBT頂部接觸被清除干凈,以便與第二層金屬接觸。

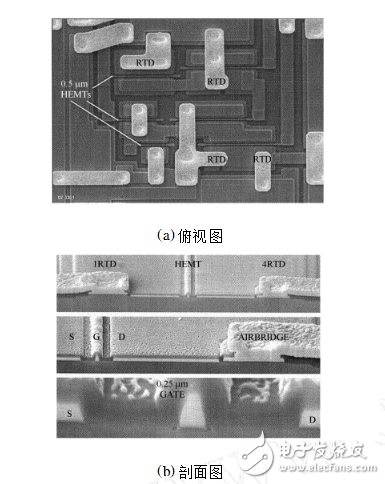

圖3(a)是采用TCAD模擬的RTD與HBT互連的剖面圖,采用第二層金屬將HBT的收集區與RTD的下電極相連。圖3(b)是已實現的RTD2HBT集成電路圖片,該電路包含有六個不同面積的RTD,HBT發射區面積為2×10μm2,另外該電路還集成了薄膜電阻,電容以及螺旋電感等多種元件。

目前已實現的RTD2HBT電路包括反相器,邏輯門,全加器,多值計數器,多路復用器等。

圖 3RTD與HBT互連示意圖及IC圖片

1.3 RTD與CMOS集成

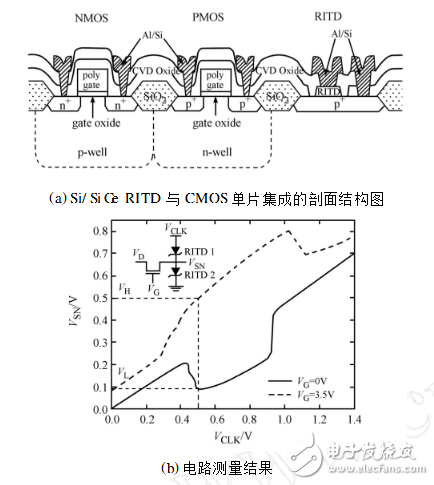

實現納米電子器件RTD與當前工業主流CMOS工藝的集成一直是人們追求的目標。早期由于RTD主要制作在III2V族化合物的襯底上,Bergman等人[7]提出了在III-V族化合物(GaAs或InP)的襯底上制備RTD,在硅襯底上制備CMOS器件電路,然后通過金屬鍵合將二者結合起來的方法。但這種方法不適應大規模電路的集成,額外的鍵合工藝增加了成本,引入的寄生參量同時降低了電路的性能。隨著材料生長技術的發展,特別是1998年Rommel[8]采用低溫分子束外延(LT-MBE)的方法制作出第一個在室溫下工作的硅基RTD以來,大量研究工作的展開使器件性能得到了極大的改善。目前已報道的Si/SiGe共振帶間隧穿二極管(RITD)最高峰谷電流比(PVCR)值達到6.0[9],峰值電流密度最高可達151kA/cm2[10],滿足超高速數字集成電路的應用要求,而且峰值電流密度還可根據隔離層厚度的不同進行選擇。最近已實現Si/SiGeRITD與CMOS的集成[11],如圖4所示。電路采用兩個RTD管串聯形成一個鎖存器,通過一個NMOS管注入電流,實現整個單元單-雙穩態邏輯轉換的功能。該邏輯門在0.5V偏壓下的電壓擺幅為84%,整個邏輯單元可保證實現高密度嵌入式存儲器電路在較低電壓下運行。

圖4 Si/SiGeRITD與CMOS剖面結構圖及測量結果

? ? ? ? ? ? ? ?