引言

電子學是工程學的一個重要分支, 它是一門關于為了有用的目的而對電子進行控制的學科。運用物理學的知識得知, 電子的流動可以在真空、氣體、或液體中進行,也可以在固體中受限制地流動(半導體)、接近不受限制地流動(導體)、或完全不受限制地流動(超導體)。

當今, 電子產品正變得越來越復雜,工程技術人員總是力圖將許多部件放在一個小小的“黑匣子”中。制造商總是想把大部分資金用在改善其生產設施,而只愿意留下很少一部分資金用于質量控制。最壞的情況是,大多數公司寧愿把他們的質量控制資金用于基本設備投資,例如購買新型掃描電子顯微鏡、透射電子顯微鏡,或是厄歇譜儀,只剩下很少一部分錢用來購買試樣制備設備和消耗器材。一個眾所周知的現象就是人們對試樣制備的重要性一直不夠重視。另一方面, 毫無疑問,最終產品的質量和可靠性取決于每個部件的性能。然而,這也總是電子工業的一個令人頭痛的問題。對電子產品的截面進行金相檢驗是一種眾所周知并通常廣為接受的檢驗方法。

然而,大多數電子產品的金相技術人員可能面臨的一個問題就是他們需要進行磨光和拋光的材料比預期的復雜和困難。他們也許從來沒有學習過如何去處理多層基體材料,而他們在大學學習時只學過如何恰當地制備均勻的材料,例如鋼、銅合金或鋁合金。此外,他們還須面對設備很差的金相實驗室,消耗器材的品種也很有限,并且使用所謂的“傳統或常規方法”來制備先進的電子產品試樣。

一般情況下,常規試樣制備方法是從240#碳化硅砂紙開始,先進行磨成平面工序,接著使用600#、1200#砂紙,然后用0.3 μm 氧化鋁進行粗拋光,以及0.05 μm 氧化鋁在長絨毛織物上進行最終拋光,這樣可獲得光亮的表面。制備方法還可能因地而異,甚至還取決于實驗室有哪些現成的消耗器材。當今,這種制備方法已經不適于用來制備先進材料。此外,他們也沒有想到他們的試樣是否好到足以和先進的顯微鏡或掃描電子顯微鏡相匹配。

在本文中,我們試圖給出各種集成電路(IC)封裝、引線連接,以及其它部件的試樣制備方法。

比較好的試樣制備方法

我們的出發點是避免產生更多的損傷。截面顯微組織檢驗對于電子工業的質量控制和失效分析是一個有用的手段。但是在試樣制備過程中,有時不可避免地會對試樣施加應力、振動,或使之受熱。當我們使試樣增加某些額外的損傷時,要區分它是原始缺陷還是試樣制備過程中帶來的將是困難的。

切割

在切割樣品以前,我們應當明確地知道,哪個目標區域是我們所要檢驗的,以及切割方向或取向。

電子封裝包括銅引線支架、復合成型材料、硅線夾、金導線、釬料。 有些材料相當脆,使用高速切割機可能會帶來更大的損傷。因此,使用Buehler 公司的ISOMETTM 型低切割機可以使切割損傷減至最小。除了切割機外,切割片的選用也非常重要。一般情況下,低濃度金剛石切割片(用LC 表示)適于切割硬而脆的材料,例如陶瓷、電子封裝、半導體等,這是由于為了達到合理的切割速率,需要單顆金剛石磨料承受高負載。

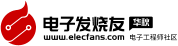

圖1 示出不同金剛石切割片中金剛石磨料的相對尺寸。圖2 示出硅晶片切割表面的明視場顯微組織照片。由圖2c 可以看出,使用5LC 金剛石薄切割片可以獲得最佳切割效果,但是在有些情況下,使用較細的磨料可能會使切割時間顯著增長。為了切割IC 封裝,10LC 系列切割片在合理的切割時間內能給出滿意的結果。

(注: 數字5、10、15 是金剛石磨料顆粒的相對尺寸,不是實際尺寸,例如“5”

不代表5 微米)

鑲嵌

在電子產品試樣制備中,鑲嵌材料的選用也是一個重要的課題。毫無疑問,

熱鑲嵌方法不適于電子產品試樣。如果試樣中含有某些脆性材料,例如硅線

夾或陶瓷電容等,當受到壓力和熱時就會開裂;另外,當試樣受到重壓力時

產生分層現象也并非不常見。

另一方面,當我們選用冷鑲嵌材料時,以下幾點準則對我們會有幫助:

(1) 低峰值溫度---為了避免引起熱損傷。通常情況下,由于大多數電子產品試樣對于受熱相當敏感,因此我們不推薦使用峰值溫度超過90°C 的鑲嵌材料。另一方面,當我們將樹脂與固化劑混合時,放熱反應就開始了。熱就會通過“連鎖反應”連續產生。即使混合比例正確,如果二者的混合量太多,過熱也會產生,它的粘度也會顯著增加,鑲嵌物將轉為黃色并產生大量氣泡。因此,鑲嵌樹脂混合物的體積不應超過150 毫升。

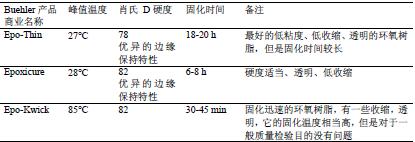

(2) 低收縮(或劈裂)---冷鑲嵌材料固化時會產生收縮。這時在鑲嵌材料與試樣之間會產生縫隙,在試樣進行磨光時,一些磨料(例如砂紙上的碳化硅顆粒)就可能會嵌入此縫隙中,在下一道工序中,這些磨料顆粒又會被拖出而在試樣表面上產生一條深劃痕;另一種情況,如果鑲嵌材料與IC 封裝成型材料之間的粘合是如此地好,以至于IC 封裝的成型材料會被拉出而在成型材料與硅晶片之間產生縫隙。這一情況有點看起來似乎有點不尋常,但是對于“薄”的IC 封裝(例如BGA 或TSOP),還是有可能產生的。如果這種情況的確發生,我們就無法斷定它是原有的缺陷還是試樣制備缺陷 (參看圖3)

(3) 低粘度---它有助于填充細孔、孔隙、或凹進區域。

(4) 透明---操作者可以透過鑲嵌樹脂看到試樣目標區域的準確位置。但是對于一些染色的或半透明鑲嵌材料, 操作者必須估計應該磨到多深。對于關鍵試樣, 例如用于失效分析的獨一無二試樣, 如果操作者磨光時超過目標點, 他們就會遇到很大的麻煩。

(5) 低磨耗因子---這一術語相當不常見, 它的單位是每分鐘去除的(鑲嵌)材料, 用微米/分鐘表示, 它在一定程度上與硬度有關。數值高意味著磨光或拋光時能去除更多的材料, 反之亦然。眾所周知, 電子產品試樣中既含有硬材料, 也含有軟材料。在硬材料中有像陶瓷填料那樣硬的材料,在軟材料中有像釬料球那樣軟的材料。如果使用具有高磨耗因子的鑲嵌材料,經過拋光后,在軟材料外邊緣周圍將會出現過度的浮凸,這些區域在顯微鏡下將難于清晰聚焦。

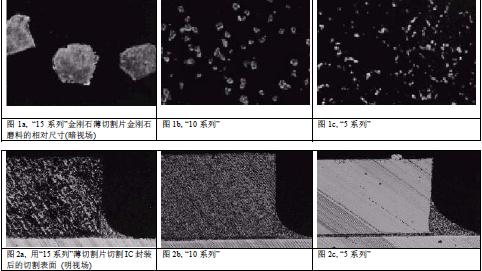

以下推薦三種用于電子產品試樣的冷鑲嵌材料:

圖3 鑲嵌缺陷

磨光和拋光

這是試樣制備過程中最困難的部分。切割后在截面上可以看到一些劃痕。但是磨光和拋光不僅是為了去除切割劃痕,同時還要去除隱藏的損傷和變形。

變形機制

一般說來,切割后產生的損傷有兩種:

(1) 塑性變形 --- 產生于延性材料,例如銅、鋁、錫銻合金。情況類似于硬度試驗時產生的壓痕,所不同的是,硬度壓痕是點狀缺陷,而劃痕是線狀缺陷。壓痕附近區域也受到變形和應力的作用。這一隱藏的缺陷區不能代表材料的真實組織,因此應當通過磨光和拋光將其去除 (參看圖4a)

(2) 脆性破壞 --- 產生于脆性材料,例如陶瓷、硅晶片等。其表面形成一些凹坑和裂紋。對于陶瓷封裝,出現凹坑是一種良好的征兆,表示我們可以進行到下一道工序。如果凹坑的尺寸變得越來越小,表明我們正在去除損傷層。由于陶瓷封裝是用燒結方法生產的,孔隙和孔洞就是原始組織的一部分。如果孔隙或凹坑的尺寸在重復同一工序數次后仍舊不變,這就意味著損傷層已經去除,我們就可以進行下一道工序了 (參看圖4b)

有趣的分類方法

PGA (柵格陣列接腳), C-DIP (雙列直插式陶瓷封裝), LCC (無引線芯片架),TSOP (薄小外型封裝), QFP (四方扁平封裝), BGA (球柵陣列接腳) … 諸如此類為數眾多的縮寫術語和封裝類型往往會使外行人感到迷惑。但是對于電子產品試樣制備方法來說,我們只有兩種類型:薄封裝和厚封裝。薄封裝意味著在集成電路(IC)中使用的成型材料不太多,通常其體積分數小于30%。如果成型材料的體積分數超過30%,這種IC 封裝就稱為厚封裝。銅引線支架、硅晶片、晶片連接材料、釬料等的磨光并不太困難。但是成型材料總是會給我們帶來困難,這種材料中包含環氧樹脂基體、氧化鋁或氧化硅填料,這些填料是硬而脆的。試樣磨光時,成型材料將在幾分鐘內把碳化硅砂紙磨耗掉。破碎的磨料不再具有尖銳的棱角,失去了去除材料的能力;更有甚者,過度的磨光還會使環氧樹脂基體松弛,造成填料顆粒脫落并在試樣與SiC 砂紙之間滾動,造成一些“點狀”劃痕。

更壞的情況是,破碎的磨料顆粒具有負迎角,遇到延性材料時很快就會變鈍,不能起切割的作用,反而會與試樣表面產生“磨蹭”,使試樣表面變得光亮。不內行的人看起來,可能會誤認為試樣表面的磨光有了進展。實際上,總的殘余損傷、變形、和應力反而增加了,我們將要看到的組織不再是正確的。由于大多數人對于成型材料的質量并不感興趣,但是它的確會對質量檢驗過程帶來麻煩。

在討論集成電路封裝的磨光和拋光以前。首先應當明確以下兩點:

(1) 不要期望能夠將所有的劃痕去除

在高度不均勻的封裝材料中,當硬材料中的劃痕去除后,軟材料中又會形成少量劃痕,去除這些劃痕是非常困難的。即使絕大部分區域都制備得相當完美,在金引線上還會有少量細劃痕,可以在高放大倍數的顯微鏡下看到。

(2) 不要期望能得到一個完美的平坦表面

封裝材料的硬度范圍非常寬廣,可以從50HV 直到數百HV。軟材料去除得較快,但是硬材料的去除速率卻相當慢,因此不可避免地會產生一定的浮凸。

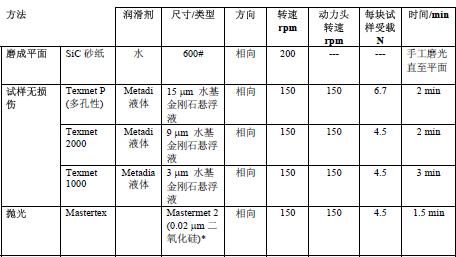

厚封裝的制備方法

注: 可以將2-3 %的氨水和過氧化氫與Mastermet 2 混合以提高拋光效果

半自動磨光/拋光機可用來制備IC 封裝試樣,磨光和拋光參數可以輸入到機

器中。

使用上述方法開始時,可以用600# SiC 砂紙將試樣磨到接近目標區。盡管我

們曾經提到過,SiC 砂紙對于去除成型材料并不那么有效,但是如果我們在

切割試樣時,距離目標區能夠準確到2 mm,所需去除的材料就不太多了,一

般情況下,一張600# SiC 砂紙足以完成此項任務。

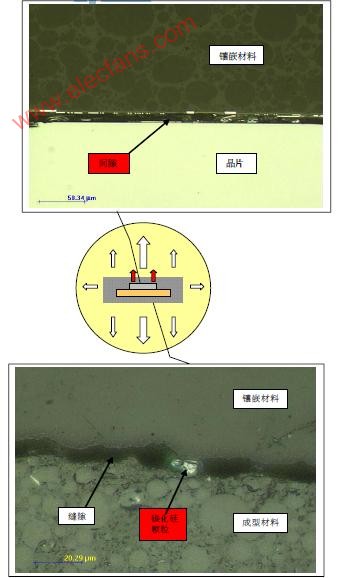

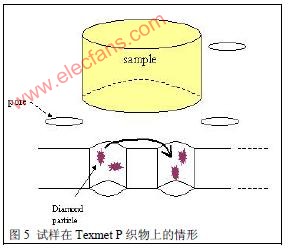

對于厚封裝,經過600#砂紙工序后,由于成型材料的體積分數較高,如果使用800/1200 號的SiC 砂紙繼續磨光,成型材料中的氧化硅或氧化鋁填料就會迅速將砂紙磨耗掉。這時就可以使用一種叫做Texmet 的多孔性磨光織物,它具有比較硬的表面并含有許多小孔,與之配合使用的是15μm 金剛石懸浮液,可以非常有效地去除硅晶片上的“碎裂損傷”并足以有效地磨去成型材料中的陶瓷填料。目前尚不清楚這種磨光織物工作的詳細機制,但是從它的結構,我們可以設想金剛石磨料的顆粒可以從一個孔隙滾向另一個孔隙,當它從織物表面滾過時,會對試樣產生直接的切割作用(參看圖5)。這可能就是劃痕的形貌從“碎裂損傷”轉為“線性劃痕”的原因。

經過了15μm 工序,可以使用Texmet 2500 型織物, 與之配合的是9μm 金剛

石懸浮液,這種織物與Texmet 1500 型織物類似,具有優異的保持夾雜物的

能力,但是前者更硬一些,因此可以避免過早產生浮凸。

最終拋光階段可以使用Mastertex 型織物,這是一種短絨毛織物。長絨毛織物

容易產生嚴重的浮凸,試樣與織物表面的摩擦力也較高,因此夾雜脫落的機

率也較高,盡管使用它可以獲得比較光亮的表面。至于拋光懸浮液,二氧化

硅要比氧化鋁粉末(懸浮液)的效果好。當大多數人聲稱,氧化鋁是最好的

最終拋光介質,他們似乎忘記了,我們所使用的磨料應當比試樣本身硬。成

型材料中的填料、硅晶片的硬度高于氧化鋁顆粒的硬度,操作者必須花費更

長的時間來去除前一道工序的劃痕,但是與此同時卻造成了嚴重的浮凸。

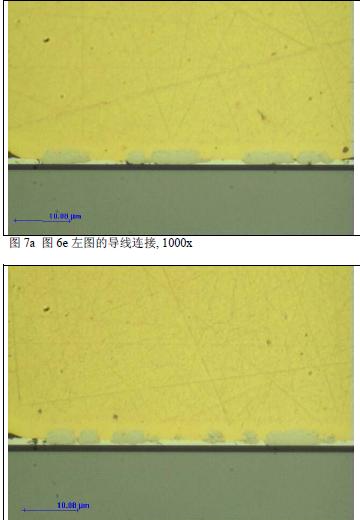

“厚”封裝的導線連接

圖6c 用9 微米金剛石磨料在Texmet 2500 織物上磨光后, 200x

圖7b 圖6e 右圖的導線連接, 1000x

(注: 在白色連接襯墊與金導線之間的灰色區域為金-鋁金屬間化合物層)

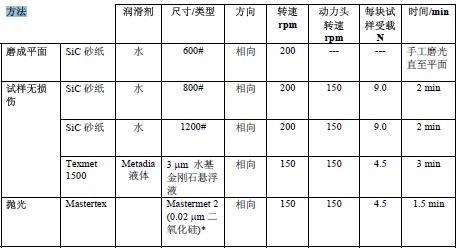

薄封裝的制備方法

注: 可以將2-3 %的氨水和過氧化氫與Mastermet 2 混合以提高拋光效果

與厚IC 封裝試樣的制備方法相比較,只有很少的變化。在600# SiC 砂紙后,

使用800#和1200#號SiC 砂紙,這是由于薄封裝試樣中的成型材料對磨光效

率的影響不太大,因此可以使用粒度較細的SiC 砂紙,以獲得良好的平整性

并且可以將前一道工序的絕大部分劃痕去除。

磨光/拋光機

大多數有經驗的金相技術人員聲稱,他們用雙手可以比半自動機器制備出質

量更好的試樣。這是一個可以爭論十天的議題,即用哪一種方法制備試樣更

好。然而,沒有多少金相技術人員可以告訴你,用手可以對試樣施加多少牛

頓的力,也許他們會說,大約有13 牛頓。如果你用大拇指按一下彈簧秤,你

就會發現13 牛頓的力并不如你所想象的那樣輕。不同的金相技術人員對試樣

施加的壓力不盡相同,即使是同一位金相技術人員,對于相同試樣的同一道

工序,他(或她)對試樣施加的壓力每天也不會相同。因此,半自動機器的

一個很大的優點就是每一道工序的壓力都可以精確地進行調整。

另一方面,不同的試樣需要磨去多深并不相同,因此電子產品試樣應當采用

單獨加載方式,這種加載方式具有靈活性,可以從試樣夾持器中取出其中任

意一塊試樣而不會影響其它試樣。

所有的工程師和金相技術人員都知道,當電動機工作時,它不僅在轉動,還

會產生振動。我們用電動機來驅動磨光/拋光機的轉盤。當我們在制備試樣時,

除了有轉盤的轉動動作外,振動還會使試樣受到一個隨機向上的力,這時試

樣中的夾雜產生脫落的機會就會大得多。因此,比較重的機器可以提高其穩

定性并有助于降低振動的振幅。

此外,電動機與轉盤之間可以采用皮帶輪或齒輪箱連接。多數人認為,皮帶

輪是一種老式設計,齒輪箱則更先進。但是他們忘記了,來自電動機的振動可以通過齒輪箱傳遞到轉盤,特別是當齒輪受到磨損、喪失其精度時。因此,盡管皮帶輪看起來不那么先進,它的使用性能卻優于齒輪箱。自動拋光頭的設計也會影響試樣制備結果。對它的要求和對拋光機機座的要求相似,即良好的穩定性并沒有抖動。使用強度高的鋼支架來制造拋光頭可以獲得良好的穩定性,氣動制動器可以用來將拋光頭與基座鎖定以避免產生抖動。

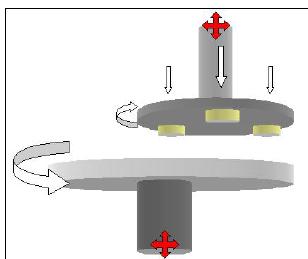

白色直箭頭表示加在試樣上的壓力; 白色彎曲箭頭表示轉盤與拋光頭的轉動動作; 紅色十字箭頭表示振動和抖動動作

它看起來應當是什么樣子?

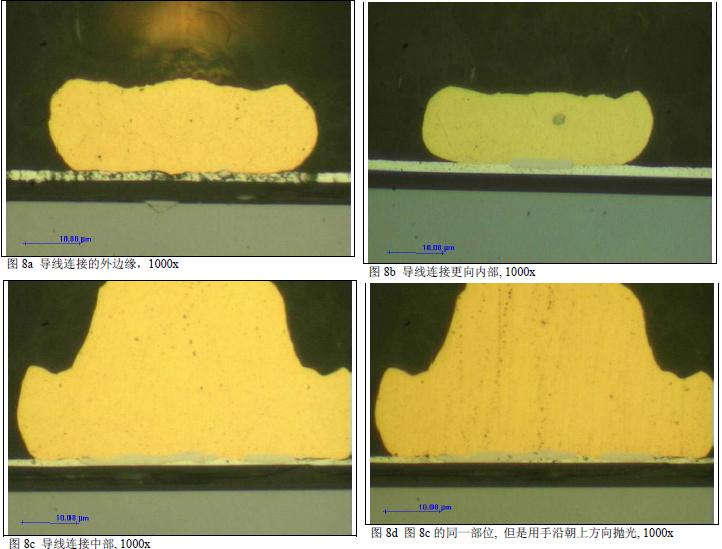

當我們將試樣制備完畢后,我們對自己提出的問題首先是,這是真實組織嗎?多數人認為,金屬間化合物層應當具有完美的外形、非常平行、沒有空洞、沒有間隙。金屬間化合物層的任何缺失和不連續都是由于試樣制備技術不好造成的,或者是由于半自動機器功率太大,使得一部分金屬間化合物脫落,因此機器并不能取代有經驗技術人員的工作,技藝要比機器更為重要。如果人們看一下圖7a 和圖7b, 他(她)可能會得出結論,即金屬間化合物層呈不連續狀。但是如果我們使用與薄封裝試樣的類似方法來制備另一塊BGA 試樣,如圖8a 至8d 所示,你將會發現,認為這是試樣制備不好造成的結論下得過早。

從圖8a 導線連接的外邊緣可以看出,此處輪廓看不到金屬間化合物層。圖8b中,另一試樣的導線連接更向內部分,可以看到一層厚度非常均勻的金屬間化合物層,其形狀相當完整。到了圖8c,如果再往深磨下去,金屬間化合物層就不再象圖8b 所示的那樣完整,有些區域呈不連續狀,厚度也不那么均勻。有人可能會認為金屬間化合物產生了塑性流變并脫落,使其厚度不均勻。然而,根據從一點得出結論認為試樣制備不好也不公平。我們是用相同的方法在同一臺設備上制備從圖8a 至圖8c 所示的試樣,如果的確發生了塑性流變,那么圖8b 中的試樣也應當會發生,其厚度就不會象我們所看到的那樣均勻。此外,象圖7a 和圖7b 所示的導線連接分別是圖6e 左側和右側的導線連接。這兩個導線連接彼此相鄰,并且使用相同的導線連接設備來制作這個IC,如果發生了塑性流變和脫落,至少金屬間化合物層的形狀應當是相似的。然而,二者的形狀卻很不相同。從這一事實我們可以推測,金屬間化合物層的厚度和形狀對于不同的連接和不同的輪廓都是不相同的。

此外,為了試驗我們是否能“制造”某些塑性流變,將圖8c 中的試樣用手工方法向使用中等壓力向上重新拋光。從圖8d 可以看出,層的形狀沒有變化,也觀察不到發生過塑性流變,除了由于金導線太軟,上面有一些臟東西(也許是嵌入的)。另一方面,還發現更值得注意的事情。拋光后,在導線連接的上部只能看到很少量的劃痕,而且在光學顯微鏡下很難看到。因此,使用

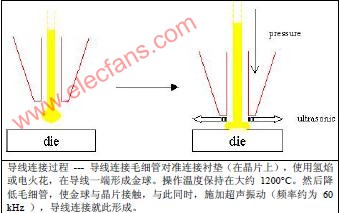

掃描電子顯微鏡(SEM)來觀察,如圖9(注:原文中沒有此圖)所示,其中的小草圖示出無劃痕層的形狀。從這一間接現象,我們可以認為這一層的硬度要高于金導線上部的硬度*。如果我們更仔細地研究導線連接過程,我們又獲得一個證據來證明無劃痕區域是由于超聲能和壓力造成的加工硬化作用。

(*注: 這一加工硬化層的厚度只有大約10 微米。由于金本身是如此地軟,在測定其硬度時,

即使使用最小的試驗力,也幾乎不可能使壓痕對角線長小于10 微米)

檢測截面顯微組織的作用

檢測截面顯微組織對于常規質量控制和失效分析都是一項強有力的手段。通常情況下,在檢測截面顯微組織以前,先要進行無損檢測。使用X-射線、超聲掃描、紅外顯微鏡等手段可以在不破壞產品的條件下找出失效的部位。但是如果我們要深入探究失效的準確機制和根本原因,就需要檢測截面顯微組織。因此,通常把檢測截面顯微組織看作是失效分析的最后手段。

顯微組織照片圖集

結論

由于人們低估了顯微試樣制備對于電子工業產品的重要性,因而限制了它的發展和應用。本文的內容主要集中在顯微試樣制備的定性應用,以后我們還要探討它在定量基礎上的應用。