一種小型平面變壓器/電感器的設計詳細介紹

1.引言

隨著電子信息技術的飛躍發展,各種電子設備已步入SMT(Surface mounting technology)時代,電子設備越來越要求輕、薄、小型化。傳統的功率型電子變壓器、電感器雖然在電子管、分立式晶體管時代起過重要作用,而在今天模塊化電子設備中,因體積過大而無法應用,如何研制出小型平面電子變壓器、電感器是目前設計人員關注的熱點。本文闡述了采用多層印制板制造技術、數控機床加工技術、表面涂覆技術和利用高頻低損耗鐵氧體磁芯設計和制造了230kHz、達120W的小型平面變壓器和20A、10μH的大電流濾波電感器。

2.電路形式和變壓器、電感器的技術指標

圖1為有源箝位/復位單端正激變換器的主電路。該電路具有零電壓轉換功能,有利于提高效率和降低EMI/RFI。

該電路由VQ2、VD2和Ccl組成箝位電路,為漏感L1及勵磁電感Lm的儲能轉移提供一個低阻工作通路,VQ2導通后Ccl繼續被充電,箝位電路電流以諧振方式減小。因整流管VD1截止,L1與Lm呈串聯連結,諧振頻率由L1、 Lm及Ccl決定,故對變壓器初級有一定的電感量要求。

另外,該電路VQ1截止后,變壓器繞組電壓極性反轉,Ca被充電,充電過程中,磁化電流逐漸減小,通過適當選取參數,達到在磁化電流過零點前開通VQ2,為磁化電流改變方向提供了可能,磁化電流反向后,箝位電壓Ucl反向加到變壓器初級繞組,驅動變壓器B-H工作區域延伸到第二象限和第三象限。同時,Ccl電容儲能泄放轉移至L1及Lm儲存。VQ1導通后B-H工作點從第三象限開始,正常工作區域基本與B-H軸原點對稱,在該對稱區域表現為:B-H單向變化數值與傳統單端正激變換器是一致的。為維持輸出正常調節,施加相同伏-秒積數到變壓器,產生的鐵芯損耗相對于單端正激變換器是一致的。實際工作時,應選取最大工作磁通密度(Bm),變壓器可工作于- Bm~+Bm,由此△B=2Bm,如圖2。

電路中T1為我們需要設計的變壓器,工作頻率f=230KHz,輸入電壓Vin=230V,初級電感量Lm=117μH±10%,最大工作比0.45,輸出電壓Vo=5V,輸出電流Io=20A,Lo為濾波電感,Lo=10μH,工作環境溫度為-45℃~50℃,溫升≤50℃,試驗電壓2KV,變壓器、電感器高度≤12mm,長、寬均在40mm左右。

3.平面變壓器、電感器磁芯及結構形式

3.1 磁芯

現階段用于功率型開關變壓器的磁性材料有:坡莫合金、非晶態合金、超微晶合金、鐵氧體等多種材料。選擇鐵氧體材料制作磁芯,出于對有效空間的充分利用,又必須選擇芯柱較粗、窗寬較闊的磁芯,這樣才有利于減少匝數和降低電流密度。鑒于整體高度的限制,還需進行必要的加工。

3.2 繞組

傳統的繞組將線圈繞在骨架上,并且導線都是圓形截面,加之工作于高頻,導線流過高頻交變電流時,其還受集膚效應穿透深度△的限制,計算公式為

式中 △為穿透深度(mm),ω為角頻率,ω=2πf(rad)。μ為導線磁導率(H/m),γ為導線導電率(S/m)。

銅的相對磁導率等于1,即為真空磁導率,則

將此代入上式可簡化為

式中 f=230KHz 則可用導線直徑2△=0.275mm。故一般在大電流情況下變壓器繞組都采用多股線繞制,這都會使磁芯窗孔利用率大大降低。我們決定小電流的初級繞組和輔助繞組分別用多層印制板和雙面板制造,高達20A的次級繞組和濾波電感繞組采用具有矩形截面的折疊銅帶制造,以使窗孔得到最有效地利用。

4. 變壓器設計

4.1 由功率傳遞能力確定磁芯尺寸

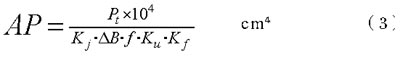

變壓器的功率傳遞能力取決于磁芯柱的面積與窗孔面積之乘積Ap值

式中:Pt為變壓器初、次級功率之和,變壓器效率較高時可取2倍的輸出功率。Kj為磁芯的結構常數,其值在365~632之間,我們取450。△B為增量磁感應強度,根據電路△B=2Bm, Bm取0.1T,則△B =0.2T。f為工作頻率230 KHz。Ku為窗口利用率,在0.3~0.4之間。Kf為波形系數,矩形波取4,正弦波取4.44。

將以上數據代入計算得

AP=0.6855~1.1638之間。

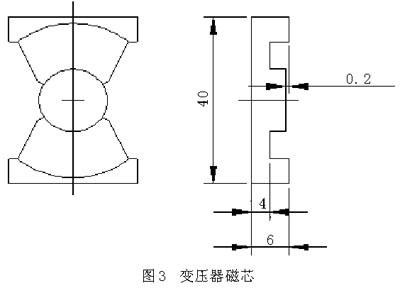

我們經過反復比較和計算,選擇了PQ40型磁芯,并磨制成我們需要的尺寸。如圖3,其AP值僅為0.69。

4.2 繞組

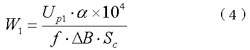

(1)初級匝數計算

式中

Up1為變壓器輸入電壓的最小幅值230V,△B為增量磁感應強度0.2T,α為最大工作比0.45,Sc為磁芯截面積1.74mm2。

將以上數據代入計算得

W1=12.93匝。

(2) 次級匝數計算

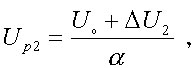

式中:Up2為次級繞組電壓幅值,

,Uo為輸出電壓5V。△U2為整流管壓降及線路壓降,取1.7V則, Up2=14.889V,W2=0.837匝。

將匝數調整為整數后

W1=15匝

W2=1匝

4.3 繞組電流

忽略激磁電流等,初、次級電流有效值按單向脈沖方波計算,

4.4 各繞組形式及溫升

鑒于初級繞組電流有效值為0.895A,我們利用8層印制板制作,每層為7.5匝,上下各4層并聯,然后各7.5匝串聯形成15匝初次繞組,如圖4。

初次繞組滿負荷工作時損耗為1.07W。

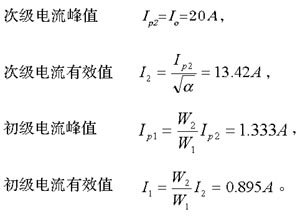

次繞組電流有效值為13.42A,考慮到受集膚效應穿透率的限制,我們采用2片厚度為0.3mm銅帶,經數控機床加工成如圖5的形狀。次級繞組滿負荷工作時損耗為0.709W。輔助繞組和反饋繞組各1匝用雙面板制造,形狀如圖6。由于電流很小,損耗忽略不計。

根據資料,由工作頻率、Bm值及工作溫度計算出鐵損為1.296W。

變壓器裝配后外形如圖7,其散熱面積s=42.88cm2 。單位面積耗散功率q=0.0524W/cm2 。根據圖8可查得其溫升為42℃。實測滿負荷工作時的溫升為34℃。

5.濾波電感設計

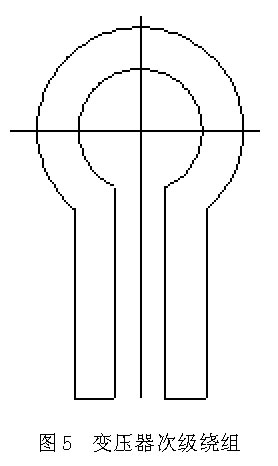

在濾波電感的設計中,我們采用PQ32型磁芯,磨制成我圖9所示的形狀和尺寸。

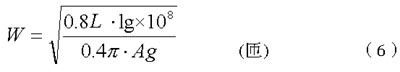

5.1確定濾波電感匝數W

式中 L為技術指標要求的電感量。大氣隙情況下的漏感占20%。磁芯電感只需為0.8L。Lg為氣隙長度,考慮到電感要求良好的線性,故lg取1.8mm。Ag為氣隙處等效截面,Ag取1.2倍的磁芯截面,Ag=1.267mm2。

將以上數據代入,得

W=9.52 匝,取整為10匝。

5.2 確定繞組形式及溫升計算

考慮到該電感電流達20A,僅紋波頻率為230KHz,主要成分仍為直流電流,故采用厚度0.45mm,寬4.5mm的銅帶做繞組。

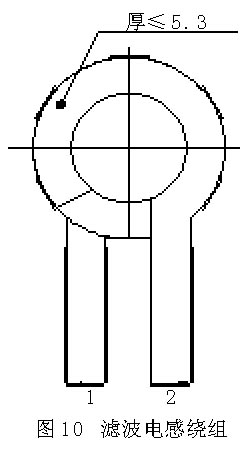

經數控機床加工,折疊后的形狀如圖10,展開如圖11。

經計算其繞組截面S=2.025mm2,繞組長度l=0.612m,繞組損耗Pm=2.7992W。

由于工作時△B極低,鐵損忽略不計。

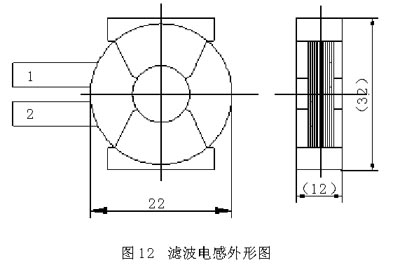

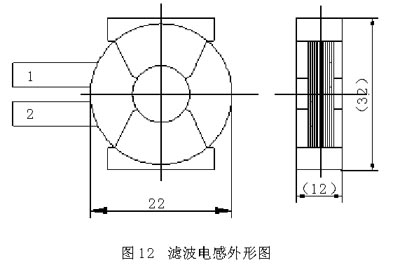

濾波電感裝配后外形如圖12。根據外形尺寸計算散熱面積S=27.04cm2,單位面積耗散功率q=0.10352W/cm2。根據圖8可查得其溫升為65℃。實測滿負荷工作時的溫升為48℃。

6.對變壓器(濾波電感)裝配在帶有散熱器的鋁基板上溫升可大大降低的分析

傳統變壓器因安裝支架與底板接觸面積不足整體面積的1%,且又未采取任何措施,故都沒有將底板納入幫助散熱的范圍。而平面變壓器與底板良好接觸面積可達25%左右,這就大大改善了散熱條件。

導熱是指研究直接接觸的物體各部分能量轉移的方式和效果。

我們要討論變壓器裝配在帶有散熱器的鋁基板上所收到的效果。這就必須知道以下條件:

變壓器理論溫升為42℃。

變壓器滿負荷工作數小時后,其與鋁基板接觸的底面實際溫升為29℃。與冷板接觸的散熱器表面溫升為27℃。

按1仟瓦·小時(kw·h)=859.8仟卡(kcal)換算,變壓器的總損耗2.051瓦·小時=1.763仟卡。

根據多層平壁穩定工況下導熱工程計算所導出的熱量Q:

式中:t1-t5為多層面壁溫度差2℃。Rr1...Rr4為多層平壁的總熱阻(℃·h/ kcal)。δ為各層平壁的厚度(m)。導熱膠0.0001,銅箔0.00015,介質0.00015,鋁基板0.002。λ為各層平壁的導熱系數(kcal/(m·h·℃)。導熱膠0.194,銅箔330,介質0.26,鋁基板204。A為變壓器底面與平壁接觸的面積0.00104m2。

將以上數據代入,得

Q=0.3873(kcal)

即帶有散熱器的鋁基板轉移了變壓器總損耗2.051W的21.96%,因而其實際溫升降低20%左右也就在情理之中了。

以同樣的方式可計算出帶有散熱器的鋁基板對濾波電感的效果,這里就不再重復敘述了。

7.結束語

以上設計的變壓器和濾波電感,已通過電性能測試、高低溫循環試驗、高低溫儲存試驗,性能均符合要求。

通過該方案設計的變壓器、濾波電感可得出以下結論:

以數控機床加工的折疊銅帶,既滿足高頻受集膚效應穿透率的限制,又具有矩形截面,加之銅帶表面以漆做絕緣,大大提高了窗孔利用率。折疊銅帶繞組、多層印制板和雙面板繞組與手工繞線方式相比,分布參數一致性好,便于電路調試。

用于工作頻率高達200KHz以上的開關變壓器、濾波電感,可設計成小型平面化,其高度可降低到集成電路和電容器等元件的同一量級,同樣可組裝到帶有散熱器的鋁基板上。借助于散熱器,在同等耗散功率的條件下,可降低溫升20%以上。

若大批量生產,根據需要重新設計磁芯,使其底面積加大,窗口更合理,變壓器和濾波電感的溫升將進一步降低以及尺寸進一步減小。