21世紀人類進入了高度信息化社會,在信息產業中PCB是一個不可缺少的重要支柱。電子設備要求高性能化、高速化和輕薄短小化,而作為多學科行業——PCB是高端電子設備最關鍵技術。PCB產品中無論剛性、撓性、剛-撓結合多層板,以及用于IC封裝基板的模組基板,為高端電子設備做出巨大貢獻。本文首先分別介紹了中國、全球、日本、美國PCB的發展現狀,其次闡述了PCB的技術變化及市場趨勢,最后介紹了pcb技術前景分析,具體的跟隨小編一起來了解一下。

PCB的發展現狀

1、中國PCB發展現狀

目前,全球印制電路板的發展已經走上一個相對平穩的發展時期,已形成包括中國香港、日本、中國***、韓國、美國、德國和東南亞在內的七大主要生產中心,其中亞洲占到全球生產總值的79.7%。中國由于在產業分布、制造成本等多方面具備優勢,已經成為全球最重要的印制電路板生產基地,2013年中國電路板產值已占據全球總產值的44. 2%以上,但中國單個企業的市場占有份額較小,對市場的主導能力不強。

近二十年來,通過引進國外先進技術和設備,我國PCB產業的發展非常迅速。2002年,我國PCB產值超過***,成為全球第三大PCB產出國; 2003年,我國PCB產值和進出口額均超過60億美元,成為全球第二大PCB產出國; 2006年,我國首次超過日本,一躍而成為全球第一大PCB制造基地,并在其后連續五年成為全球最大的PCB生產地。2010年中國PCB產值迅速增長至185億美元,全球占比上升至39. 8%。2012年全球PCB產業受到全球經濟疲軟的影響,增幅有所下滑,中國PCB產值仍占據全球較高的市場份額。隨著經濟的復蘇,2013年至2016年仍保持增長趨勢。

2、全球PCB發展現狀

自20世紀50年代中期起,PCB技術開始被廣泛采用。目前,PCB已經成為“電子產品之母”,其應用幾乎滲透于電子產業的各個終端領域中, 包括計算機、通信、消費電子、工業控制、汽車電子、LED、IPTV、數字電視等新興電子產品不斷涌現,PCB產品的用途和市場將不斷擴展。

近年來,全球PCB行業總體呈穩步增長態勢。2009 年受全球金融危機影響,PCB 產值有所回落,2010 年隨著全球宏觀經濟的逐步向好,PCB行業開始復蘇,全年產值達524.68億美元,2009年大幅面。上升27. 33%。

2008年全球金融危機給PCB產業造成了巨大沖擊,中國PCB產業也受到了一定的影響,全國PCB行業總產值由2008年的150.37億美元下降至2009年的142.52億美元,同比下降5.2%,2010年中國的PCB產業出現了全面復蘇,全國PCB行業總產值高達199.71億美元,同比上漲40.1%。2011~2012年,隨著全球電子產業和PCB行業進入調整期,中國PCB的增長液有所放緩,全國PCB行業總產值分別為220.29億美元、220.34億美元,增長率分別為10.30%、0.02%。2013-2014年全國PCB行業總產值有所恢復,增長率分別為11.62%、6. 01%。2014-2019年中國PCB行業產值的年復合增長率為5.1%。2016年全球PCB行業的整體規模將達到720. 07億美元,2011 年-2016年全球PCB產值年復合增長率5. 38%。

3、美國PCB發展現狀

美國PCB產業結構亦偏向硬板生產,硬板比重占七成以上比重,在高層板生產比重相對日本及***較高,12到20層板占整體PCB產品21%,22層板以上占整體營收的13%,上述12層板以上產品共達三成以上的比重,4到10層板則占17%。軟板及軟硬板領域,美國主要生產業者為Multi-Fineline Electroniz,并以軟板組裝為主,產品應用廣泛,其中手機為最主要之應用,采用客戶包括Apple、RIM、Motorola等。

產品應用方面,美國PCB業者以手機用PCB為最主要應用產品,占26%,以Mult-Fineline為手機用軟板的代表業者,Multek 生產手機用的HDI板。美國PCB業者次要產品為電信設備相關應用及計算機相關產品應用,分占19%及18%,TMTechnologies, Inc.即 為美國供應通信基礎設備應用的主要業者,其PCB產品在航空及國防應用。上亦有很高的采用比重;此外,美國亦為服務器用PCB的主要供貨商之一,全球提供服務器用PCB廠商中,前一、二名均為美國業者,且美國廠商全球市占達四成以上;另外美國 PCB業者在車用、醫療及軍事用PCB板_上,亦有相當程度的投入。近年來美國PCB企業在數量占百強比例一直在縮小,但總產值保持穩定(約占全球總量的4.6%)、平均產值略有提高,主要在于企業間的合并;預計未來幾年將保持不變或略有下降。

4、日本PCB發展現狀

根據Prismark統計數據:日本印刷電路板產業產值占全球市場的比重近年來呈下降趨勢,2014 年該區域市場產值為66.2億美元,占同期全球市場總量的11.5%。日本PCB廠商專注生產高階及高單價PCB產品,主要以軟板及軟硬板為主,二者共占其整體生產PCB約47%的比重,主要應用在手機及HDD,IC 載板占30%,前述兩者就共占77%的比重,硬板產品僅占21%,且為技術]坎較高且熱門的HDI板。在產品應用上,日本PCB產業應用最多為IC封裝領域,占30%,這也是日商生產IC載板比例高的原因。此領域全球主要以日商Ibiden營收占比最高,產品為FCBGA及FCCSP應用,日商Shinko Electric也是此應用領域佼佼者,以Flip Chip、P-BGA及P-CSP基板為主。日本PCB板次要應用在手機領域,占整體生產的25%;排名第- -的Nippon,其產品組合的三成以上比重,皆為手機相關應用,其中又以手機用LCD軟板為主; Ibiden 在手機上的應用主要為HDI及AnylayerHDI而日本PCB廠商在手機客戶群方面,主要為Apple及Nokia等,因此智慧手機市場的持續成長,對日本PCB產業亦有所幫助。汽車相關應用占日本PCB產值的13%,雖比重不及其它應用,但日本PCB業者于車用PCB的產品供應已領先全球,如CMK、Meiko 等。

PCB的技術變化及市場趨勢

作為重要的電子連接件,PCB幾乎用于所有的電子產品上,被認為是“電子系統產品之母”,它的技術變化及市場趨勢成為眾多業者關注重點。

電子產品當前呈現兩個明顯的趨勢,一是輕薄短小,二是高速高頻,相應地帶動下游PCB向高密度、高集成、封裝化、細微化和多層化的方向發展,對高層板和HDI的需求日益提升。

高層板配線長度短,電路阻抗低,可高頻高速工作,性能穩定,可承擔更復雜的功能,是電子技術向高速高頻、多功能大容量發展的必然趨勢。尤其是大規模集成電路的深入應用,將進一步驅動PCB邁向高精度、高層化。

目前8層以下的PCB主要用于家用電器、PC、臺式機等電子產品,而高性能多路服務器、航空航天等高端應用都要求PCB的層數在10層以上。以服務器為例,在單路、雙路服務器上PCB板一般在4-8層之間,而4路、8路等高端服務器主板要求16層以上,背板要求則在20層以上。

HDI布線密度相對普通多層板具有明顯優勢,成為當前智能手機主流的主板選擇。智能手機功能日益復雜而體積又向輕薄化發展,留給主板的空間越來越少,要求有限的主板上承載更多的元器件,普通多層板已經難以滿足需求。

高密度互聯線路板(HDI)采用積層法制板,以普通多層板為芯板疊加積層,利用鉆孔,以及孔內金屬化的制程,使得各層線路內部之間實現連結功能。相比僅有通孔的普通多層板,HDI精確設置盲孔和埋孔來減少通孔的數量,節約PCB可布線面積,大幅度提高元器件密度,因而在智能手機中迅速完成了對多層板的替代。

HDI的技術差異體現在增層階數,增層數量越多,技術難度越大。HDI按照階數可分為一階HDI、二階HDI、高階HDI等,其層數表示為C+N+C,其中N為普通芯板層數,C則為增層次數,即HDI的階數。高階HDI布線密度更高,但與此同時壓合次數多,存在對位、打孔和鍍銅等技術難點,對廠家的技術工藝和制程能力有較高要求。

近年來高端智能機中流行的任意層HDI則為HDI之最高階,要求任意相鄰層之間都有盲孔連接,可在普通HDI的基礎上節省近一半體積,從而騰出更大空間容納電池等部件。

任意層HDI需要用到鐳射鉆孔、電鍍孔塞等先進技術,是生產難度最大、產品附加值最高的HDI類型,最能體現HDI的技術水平。當前由于技術和資金壁壘較厚,生產能力主要集中在日韓、***以及奧地利AT&S等大廠手中。

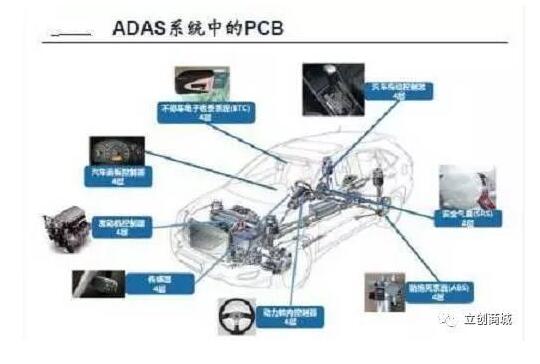

汽車行業當前兩個重要的發展方向是智能化和電動化。ADAS(Advanced Driver Assistance System)作為實現完全智能駕駛前的過渡,已成為各大車廠和跨界而來的互聯網巨頭爭相布局的新戰略高地,其涉及到的電子裝置幾乎覆蓋了全車所有駕駛和安全相關的系統,隨著ADAS的快速滲透,汽車電子化水平將得到全面提升。

而新能源車則代表著汽車電動化的方向,與傳統汽車相比,其對電子化程度的要求更高,電子裝置在傳統高級轎車中的成本占比約為25%,在新能源車中則達到45%-65%,獨特的動力控制系統(BMS、VCU和MCU)使得整車PCB用量較傳統汽車更大,三大動力控制系統PCB用量平均在3-5平米左右,整車PCB用量在5-8平米之間,價值數千元。

ADAS和新能源車成長迅猛,雙輪驅動之下,汽車電子市場近年也維持著15%以上的年增長率。相應地帶動車用PCB市場持續向上,據Prismark預測,2018年車用PCB產值將超過40億美元,成長趨勢非常明確,為PCB行業注入新增動能。汽車電子供應鏈相對封閉,產品要經過一系列的驗證測試,認證周期較長。而一旦通過認證,則廠商一般不會輕易更換,供應商能夠獲得長期穩定的訂單,利潤率也相對更高。

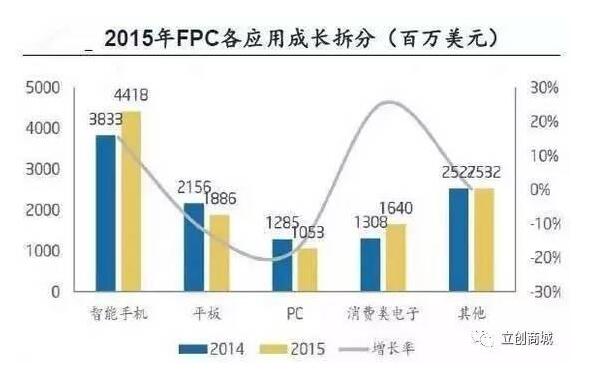

智能手機驅動PCB加速成長,進入存量時代增速換擋

智能手機過去一直是PCB行業的主要驅動力。移動互聯網時代越來越多的用戶由PC轉向移動終端設備,PC計算平臺的地位迅速被移動終端取代,自2008年開始,隨著蘋果引領的智能手機浪潮興起,全球消費電子零組件企業快速發展,尤其是2012~2014年,智能手機進入快速滲透期,開啟了一個千億美金的市場。因此PCB上一輪的快速增長是以智能手機為代表的移動終端下游驅動的。

根據Prismask數據,2010年到2014年間,PCB下游智能手機市場達到了24%的年均復合增長率,遠超過其他下游行業,提供了PCB產業的主要增長動力。

在高端PCB方面,以HDI為例,手機是HDI的傳統市場,以2015年的數據為例,智能手機占到了過半的比例, 而從智能手機的視角來看,目前新產機型幾乎所有的產品都采用HDI作為主板。

無論是從PCB全品類角度還是高端HDI角度來看,都是智能手機的高速增長帶來了下游的繁榮需求,從而支撐起全球PCB優勢企業的業績增長。

蘋果引領全球PCB產業創新趨勢

蘋果公司是手機乃至整個消費電子行業的技術引領者。蘋果每一次技術革新,都會給產業鏈帶來舉足輕重的影響。對于上游供應商而言,蘋果對產業鏈的帶動作用體現在兩方面,一是蘋果自身巨大的訂單需求,二是對非A廠商的示范效應。

聚焦PCB行業,FPC和任意層互聯HDI的爆發,都是由蘋果堅定導入,吸引其他廠商跟進,由點輻射到面形成快速滲透的典范:

PCB技術的發展前景分析

電子設備要求高性能化、高速化和輕薄短小化,而作為多學科行業--PCB是高端電子設備最關鍵技術。PCB產品中無論剛性、撓性、剛-撓結合多層板,以及用于IC封裝基板的模組基板,為高端電子設備做出巨大貢獻。PCB行業在電子互連技術中占有重要地位。21世紀人類進入了高度信息化社會,在信息產業中PCB是一個不可缺少的重要支柱。回憶中國PCB走過五十年的艱難歷程,今天它已在世界PCB發展史上寫下光輝一頁。2006年中國PCB產值近130億美元,稱為全球PCB第一生產大國。就當前PCB技術發展趨勢:

一、沿著高密度互連技術(HDI)道路發展下去

由于HDI集中體現當代PCB最先進技術,它給PCB帶來精細導線化、微小孔徑化。HDI多層板應用終端電子產品中——移動電話(手機)是HDI前沿發展技術典范。在手機中PCB主板微細導線(50μm~75μm/50μm~75μm,導線寬度/間距)已成為主流,此外導電層、板厚薄型化;導電圖形微細化,帶來電子設備高密度化、高性能化。

二十多年HDI促使移動電話發展,帶動信息處理和控制基本頻率功能的LSI和CSP芯片(封裝)、封裝用模板基板的發展,同樣也促進PCB的發展,因此要沿著HDI道路發展下去。

二、元件埋嵌技術具有強大的生命力

在PCB的內層形成半導體器件(稱有源元件)、電子元件(稱無源元件)或無源元件功能“元件埋嵌PCB”已開始量產化,元件埋嵌技術是PCB功能集成電路的巨大變革,但要發展必須解決模擬設計方法,生產技術以及檢查品質、可靠性保證乃是當務之急。

我們要在包括設計、設備、檢測、模擬在內的系統方面加大資源投入才能保持強大生命力。

三、PCB中材料開發要更上一層樓

無論是剛性PCB或是撓性PCB材料,隨著全球電子產品無鉛化,要求必須使這些材料耐熱性更高,因此新型高Tg、熱膨脹系數小、介質常數小,介質損耗角正切優良材料不斷涌現。

四、光電PCB前景廣闊

它利用光路層和電路層傳輸信號,這種新技術關鍵是制造光路層(光波導層)。它是一種有機聚合物,利用平版影印、激光燒蝕、反應離子蝕刻等方法來形成。目前該技術在日本、美國等已產業化。

五、制造工藝要更新、先進設備要引入

1、制造工藝

HDI制造已成熟并趨于完善,隨著PCB技術發展,雖然過去常用的減成法制造方法仍占主導地位,但加成法和半加成法等低成本工藝開始興起。利用納米技術使孔金屬化同時形成PCB導電圖形新型制造撓性板工藝方法。高可靠性、高品質的印刷方法、噴墨PCB工藝。

2、先進設備

生產精細導線、新高解析度光致掩模和曝光裝置以及激光直接曝光裝置。均勻一致鍍覆設備。生產元件埋嵌(無源有源元件)制造和安裝設備以及設施。