PCB生產工程中的優化:

不同材料對板件變形的影響

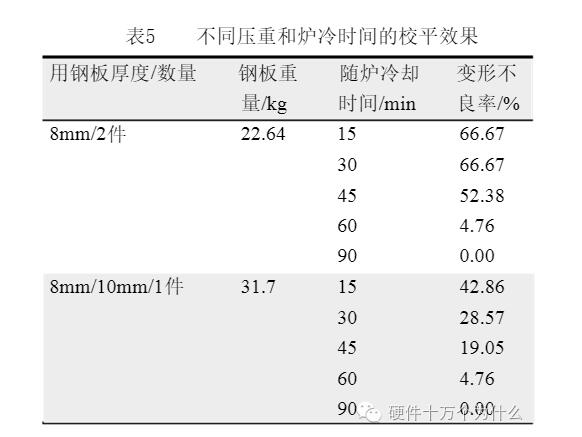

將不同材料板件變形超標缺陷率進行統計,結果見表1。

從表中可以看到,低Tg材料變形缺陷率要高于高Tg材料,上表所列高Tg材料均為填料形材料,CTE均小于低Tg材料,同時在壓合以后的加工過程中,烘烤溫度最高150℃,對低Tg材料的影響肯定會大于中高Tg材料。

工程設計研究

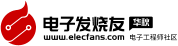

工程設計應該盡量避免結構不對稱、材料不對稱、圖形不對稱的設計,以減少變形的產生,同時在研究過程還發現芯板直接壓合結構比銅箔壓合結構更容易變形,表2為兩種結構板件的試驗結果。

從表2可以看出兩種結構變形不合格的缺陷率有明顯區別,可以理解為芯板壓合結構由三張芯板組成,不同芯板間的漲縮以及應力變化更復雜,更難以消除。

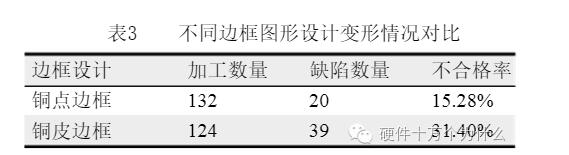

在工程設計,拼板邊框形式對變形也有較大影響,一般PCB工廠會存在連續大銅皮邊框和非連續的銅點或銅塊邊框,也有不同區別。

表3為兩種邊框設計板件的對比試驗結果。之所以兩種邊框形式變形表現不同,是因為連續形銅皮邊框強度高,在壓合及拼板加工過程中剛性比較大,使板件內殘余應力不容易釋放,集中在外形加工后釋放,導致變形更嚴重。而非連續形銅點邊框則在壓合及后繼加工過程中逐步釋放應力,在外形后單板變形較小。

以上為工程設計小涉及到的一些可能的影響因素,如能在設計時靈活運用。可以減少因設計帶來的變形影響。

3.3、壓合研究

壓合對變形的影響至關重要,通過合理的參數設置、壓機選擇和疊板方式等可以有效減少應力的產生。針對一般的結構對稱的板件,一般需要注意壓合時對稱疊板,并對稱放置工具板、緩沖材料等輔助工具。同時選擇冷熱一體壓機壓合對減少熱應力也有明顯幫助,原因為冷熱分體壓機在高溫下(GT溫度以上)將板件轉到冷壓機,材料在Tg點以上失壓并快速冷卻會導致熱應力迅速釋放產生變形,而冷熱一體壓機可實現熱壓末段降溫,避免板件在高溫下失壓。

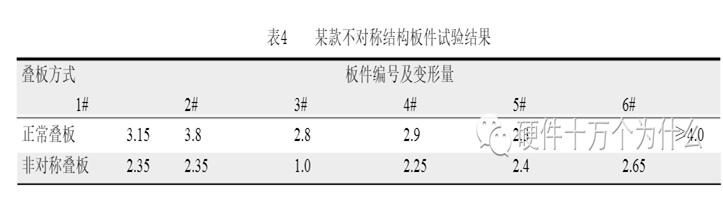

同時,對于客戶特殊的需要,不可避免的會存在一些材料或者結構不對稱的板件,此時前文分析的由于CTE不同帶來的變形將會非常明顯,針對這種問題我們可以嘗試使用非對稱的疊板方式來解決,其原理為利緩沖材料的非對稱放置達到PCB板雙面升溫速度不一樣,從而影響不同CTE芯柏樹在升溫和降溫階段的漲縮來解決變形量不一致的問題。表4是在我司某款結構不對稱板件上的試驗結果。

通過不對稱疊法,以及壓合后增加后固化流程,并在出貨前進行校平操作,此板最終滿足客戶2.0mm的要求。

3.4、其他生產流程

PCB生產流程中,除壓合外還有阻焊、字符化以及熱風整平幾個高溫處理流程,其中阻焊、字符后的烘板最高溫度150℃在前文提到過此溫度在普通Tg材料Tg點以上,此時材料為高彈態,容易在外力下變形,所以要避免烘板時疊板防止下層板被壓彎,同時要烘板時保證板件方向與吹風方向平行。在熱風整平加工時則要保證板件出錫爐平放冷卻30s以上,避免高溫下過后處理的冷水洗導致驟冷變形。

除生產流程外,PCB板件在各工位的存儲也對變形有一定的影響,在一些廠家由于待產較多、場地狹小的原因,會將多架板堆放在一起存儲,這也會導致板件受外力變形,由于PCB板也有一定塑性,所以這些變形在后面的校平工序也不會得到100%的恢復。

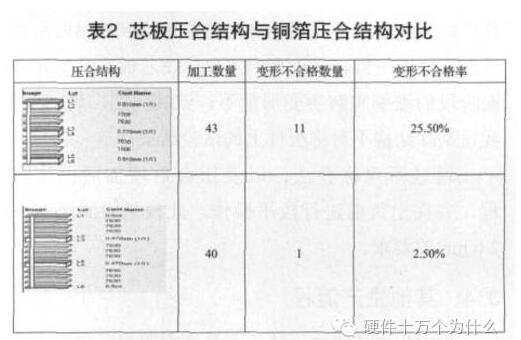

3.5、出貨前校平

大多數PCB廠家在出貨前都會有校平流程,這是因為在加工過程中不可避免的會產生受熱或機械力產生的板件變形,在出貨前通過機械校平或熱烘校平可以得到有效改善。受阻焊以及表面涂覆層的耐熱性影響,一般烘板溫度在140℃~150℃以下,剛好超過普通材料Tg溫度,這對普通板的校平有很大好處,而對于高Tg材料的校平作用則沒那么明顯,所以在個別板翹嚴重的高Tg板上可以適當提高烘板溫度,但要主要油墨和涂覆層質量。同時烘板時壓重、增加隨爐冷卻時間的做法也對變形有一定改善作用,表5為不同壓重和爐冷時間對板件校平作用的試驗結果,從其中可以看到增加壓重和延長爐冷時間對變形的校平都有明顯作用。