這二三年,在我們這個行業里,最時髦的技術和產品是HDI(高密度互連)、Build-up Multilayer(積層印制板)。然而,在市場經濟和高科技含量產品的發展潮流中,還有另外一個分支,就是高頻微波印制板和金屬基印制板。今天,我就來說說這二個問題。

一、先說高頻微波印制板

1.高頻微波印制板在中國大地上熱起來了。

近年來,在華東、華北、珠三角已有眾多印制板企業在盯著高頻微波板這一市場,在收集高頻波、聚四氟乙烯(Teflon,PTFE)的動態和信息,將這類印制板新品種視為電子信息高新科技產業必不可少的配套產品,加強調研和開發。一些公司老總認定高頻微波板為未來企業新的經濟增長點。

國外專家預測,高頻微波板的市場發展會非常快。在通信、醫療、軍事、汽車、電腦、儀器等領域,對高頻微波板的需求正急速竄起。數年后,高頻微波板可能占到全球印制板總量的約15%,***、韓國、歐、美、日不少PCB公司紛紛制訂朝此方向發展計劃。

歐美高頻微波板材供應商Rogers、Arlon、Taconic、Metclad、GIL日本Chukoh近二年始向中國這個潛在的大市場進軍,尋找代理、講授相關技術。美國GIL公司在深圳舉辦一場“高頻微波印制板之應用與制造技術”講座,數百個座位全部滿座,走廊亦站滿了企業代表聽演講,不少老總級的人物聽了一整天的技術講座。真沒想到國內同行對高頻板產生如此濃厚的興趣。歐美板材供應商已可提供介電常數從2.10、2.15、2.17,……直到4.5,甚至更高的板材系列100多個品種。

在珠三角、長三角,據了解已有不少企業標榜可以批量訂Teflon和高頻板訂單。據說,有企業已達到月產數千平方米的水平。國內不少雷達、通信研究所的印制板廠需求高頻微波板材在逐年增大。國內華為、貝爾、武漢郵科院等大通信企業需求高頻微波印制板在逐年增多,國外從事高頻微波產品的企業亦搬遷來中國,就近采購高頻微波用印制板。

種種跡象表明,高頻微波板在中國熱起來了。

(什么叫高頻?300MHZ以上,即波長1米以上的短波頻率范圍,一般稱為高頻。)

2.為什么熱了起來?

有三方面原因。

(1)原屬軍事用途的高頻通信的部分頻段讓給民用(1996年開始),使民用高頻通信大大發展。在遠距高通信、導航、醫療、運輸、交通、倉儲等各個領域大顯身手。

(2)高保密性、高傳送質量,使移動電話、汽車電話,無線通信向高頻化發展,高畫面質量,使廣播電視傳輸,用甚高頻、超高頻播放節目。高信息量傳送,要求衛星通信,微波通信和光纖通信必須高頻化。

(3)計算機技術處理能力增加,信息記憶容量增大,迫切要求信號傳送高速化。

總之,電子信息產品高頻化、高速化對印制板的高頻特性提出了高的要求。

3.為什么要求印制板低ε(Dk)?

ε或Dk,叫介電常數,是電極間充以某種物質時的電容與同樣構造的真空電容器的電容之比。通常表示某種材料儲存電能能力的大小。當ε大時,儲存電能能力大,電路中電信號傳輸速度就會變低。通過印制板上電信號的電流方向通常是正負交替變化的,相當于對基板進行不斷充電、放電的過程。在互換中,電容量會影響傳輸速度。而這種影響,在高速傳送的裝置中顯得更為重要。ε低表示儲存能力小,充、放電過程就快,從而使傳輸速度亦快。所以,在高頻傳輸中,要求介電常數低。

另外還有一個概念,就是介質損耗。電介質材料在交變電場作用下,由于發熱而消耗的能量稱之謂介質損耗,通常以介質損耗因數tanδ表示。ε和tanδ是成正比的,高頻電路亦要求ε低,介質損耗tanδ小,這樣能量損耗也小。

4.聚四氟乙烯(Teflon)印制板的ε

在印制板基材中,聚四氟乙烯基材的介電常數ε最低,典型的僅為2.6~2.7,而一般的玻璃布環氧樹脂基材的FR4的介電常數ε為4.6~5.0,因此,Teflon印刷板信號傳輸速度要比FR4快得多(約40%)。Teflon板的介于損耗因素為0.002,比FR4的0.02低了10倍,能量損耗也小得多。加上聚四氟乙烯稱之為“塑料王”,電絕緣性能優良,化學穩定性和熱穩定性也好(至今尚無一種能在300℃以下溶解它的溶劑),所以,高頻高速信號傳遞就要先用Teflon或其它介電常數低的基材了。筆者看到,Polyflon、Rogers、Taconic、Arlon、Meclad都可提供介電常數為2.10、2.15、2.17、2.20的基材,其介質損耗因素在10GHZ下是0.0005~0.0009。聚四氟乙烯基材性能很好,但其加工成印制板的過程同傳統的FR4有著完全不同的工藝途徑,這方面在后面會談到。

這二年,我們在實踐中,除用到要求ε為2.15、2.6的以外,還經常用到ε3.38、3.0、3.2、3.8等Rogers RO4000、GIL1000系列等。

5.高頻微波板的基本要求

·由于是高頻信號傳輸,要求成品印制板導線的特性阻抗是嚴格的,板的線寬通常要求±0.02mm(最嚴格的是±0.015mm)。因此,蝕刻過程需嚴格控制,光成像轉移用的底片需根據線寬、銅箔厚度而作工藝補償。

·這類印制板的線路傳送的不是電流,而是高頻電脈沖信號,導線上的凹坑、缺口、針孔等缺陷會影響傳輸,任何這類小缺陷都是不允許的。有時候,阻焊厚度也會受到嚴格控制,線路上阻焊過厚、過薄幾個微米也會被判不合格。

·熱沖擊288℃,10秒,1~3次,不發生孔壁分離。對于聚四氟乙烯板,要解決孔內的潤濕性,作到化學沉銅孔內無空穴,電鍍在孔內的銅層經得起熱沖擊,這是作好Teflon孔化板的難點之一。正因為如此,許多基材廠商研發生產出ε高一點,而化學沉銅工藝同常規FR4作法一樣的替代品,Rogers Ro4003(ε3.38)和西安704廠的LGC-046(ε3.2±0.1)就是這類產品。

·翹曲度:通常要求成品板0.5~0.7%。

6.高頻微波板的加工難點

基于聚四氟乙烯板的物理、化學特性,使其加工工藝有別于傳統的FR4工藝,若按常規的環氧樹脂玻纖覆銅板相同條件加工,則無法得到合格的產品。

(1)鉆孔:基材柔軟,鉆孔疊板張數要少,通常0.8mm板厚以二張一疊為宜;轉速要慢一些;要使用新鉆頭,鉆頭頂角、螺紋角有其特殊的要求。

(2)印阻焊:板子蝕刻后,印阻焊綠油前不能用輥刷磨板,以免損壞基板。推薦用化學方法作表面處理。要做到這一點:不磨板,印完阻焊后線路和銅面均勻一致,沒有氧化層,決非易事。

(3)熱風整平:基于氟樹脂的內在性能,應盡量避免板材急速加熱,噴錫前要作150℃,約30分鐘的預熱處理,然后馬上噴錫。錫缸溫度不宜超過245℃,否則孤立焊盤的附著力會受到影響。

(4)銑外形:氟樹脂柔軟,普通銑刀銑外形毛刺非常多,不平整,需要以合適的特種銑刀銑外形。

(5)工序間運送:不能垂直立放,只能隔紙平放筐內,全過程不得用手指觸摸板內線路圖形。全過程防止擦花、刮傷,線路的劃傷、針孔、壓痕、凹點都會影響信號傳輸,板子會拒收。

(6)蝕刻:嚴格控制側蝕、鋸齒、缺口,線寬公差嚴格控制±0.02mm。用100倍放大鏡檢查。

(7)化學沉銅:化學沉銅的前處理是制造Teflon板的最大難點,也是最關鍵的一步。有多種方法作沉銅前處理,但總結起來,能穩定質量適合于批量生產的,不外乎二種方法:

方法一:化學法:金屬鈉加荼四氫膚喃等溶液,形成荼鈉絡合物,使孔內聚四氟乙烯表層原子受到浸蝕達到潤濕孔的目的。這是經典成功的方法,效果良好,質量穩定,但毒性大,金屬鈉易燃,危險性大,需專人管理。

方法二:Plasma(等離子體)法:需要進口的專用設備,在抽真空的環境下,在二個高壓電極之間注入四氟化碳(CF4)或氬氣(Ar2)氮氣(N2)、氧氣(O2)氣體,印制板放在二個電極之間,腔體內形成等離子體,從而把孔內鉆污、臟物除掉。這種方法可獲得滿意均勻一致的效果,批量生產可行。但要投資昂貴的設備(每臺機約十多萬美元),美國有名的Plasma設備公司有二家:APS、March。

近年國內的一些文獻亦介紹了其它多種方法,但經典有效的方法是以上的二種。

對ε3.38和Rogers Ro4003高頻基材,具有聚四氟乙烯玻纖基材類似的高頻性能,又具有FR4基材類似的容易加工的特點,這是以玻纖和陶瓷作填料,玻璃化溫度Tg>280℃的高耐熱材料。這種基材鉆孔非常耗鉆頭,需使用特殊的鉆機參數,銑外形要常換銑刀;但其它加工工藝類似,不需要作特殊的孔處理,所以得到了許多PCB廠和客戶的認可,但Ro4003不含阻燃劑,板子到達371℃,板子可引起燃燒。國營704廠LGC-046板材,為改性聚苯醚(PPO)型,介電常數3.2,加工性能同FR4,這個產品在國內亦獲得不少單認可使用。

7.高頻微波板用在哪里?

衛星接收器、基地天線、微波傳輸、汽車電話、全球定位系統、衛星通信、通信器材轉接器、接收器、信號振蕩器、家庭電器聯網、高速運行計算機、示波器、IC測試儀器等等,高頻通信、高速傳輸、高保密性、高傳送質量、高記憶容量處理等通信和計算機領域都需要高頻微波印制板。

8.國內外高頻微波板材概況

國內,除了上述談到的704廠LGC-046改性聚苯醚板材外,泰州高頻覆銅箔板材廠TF-2、F4B、F4BK高頻微波、聚四氟乙烯板材亦賣得很紅火。據說,北京、長三角、廣東亦有多間企業在啟動、開工。

國外,主要板材供應商有:歐美Rogers、Arlon、GIL Taconic、Metclad、Isola、Polyclad,日本Asaki、Hitach、ehemical、Chukok等,已形成約高頻微波用的紙130個不同介電常數的品種。

目前的國內外差距:品種、質量穩定一致性、價格;國外大客戶認可中國產品有一定難度,等等。

板材厚度,使用1.5~1.6mm的不多,而0.5、0.8、1.0mm則是比較普通,主要考慮是成本。Teflon板材價格是普通FR4的5~10倍,批量采購亦需約100美元/m2,零星購買需幾百美元/m2。

小結:高頻微波板材應當是高新科技的新品種,隨著通信、計算機不斷向高頻高速發展,未來用途必定會越來越廣,越來越大。板材價格亦高,有較大的利潤空間,這種產品是有光明前途的。

二、然后再說說金屬鋁基板

1.為什么使用金屬基印制板?

(1)散熱性

目前,很多雙面板、多層板密度高、功率大,熱量散發難。常規的印制板基材如FR4、CEM3都是熱的不良導體,層間絕緣,熱量散發不出去。電子設備局部發熱不排除,導致電子元器件高溫失效,而金屬基印制板可解決這一散熱難題。

(2)熱膨脹性

熱脹冷縮是物質的共同本性,不同物質CTE(Coefficient of thermal expansion)即熱膨脹系數是不同的。

印制板是樹脂+增強材料(如玻纖)+銅箔的復合物。在板面X-Y軸方向,印制板的熱膨脹系數(CTE)為13~18 PPM/℃,在板厚Z軸方向為80~90PPM/℃,而銅的CTE為16.8PPM/℃。片狀陶瓷芯片載體的CTE為6PPM/℃,印制板的金屬化孔壁和相連的絕緣壁在Z軸的CTE相差很大,產生的熱不能及時排除,熱脹冷縮使金屬化孔開裂、斷開,這樣機器設備就不可靠了。

SMT(表面貼裝技術)使這一問題更為突出,成為非解決不可的問題。因為表面貼裝的互連是通過表面焊點的直接連接來實現的,陶瓷芯片載體CTE為6,而FR4基材在X-Y向CTE為13~18,因此,貼裝連接焊點由于CTE不同,長時間經受應力會導致疲勞斷裂。

金屬基印制板可有效地解決散熱問題,從而使印制板上的元器件不同物質的熱脹冷縮問題緩解,提高了整機和電子設備的耐用性和可靠性。

(3)尺寸穩定性

金屬基印制板,顯然尺寸要比絕緣材料的印制板穩定得多。鋁基印制板、鋁夾芯板,從30℃加熱至140~150℃,尺寸變化為2.5~3.0%.

(4)其它原因

鐵基印制板,具有屏蔽作用;替代脆性陶瓷基材;放心使用表面安裝技術;減少印制板真正有效的面積;取代了散熱器等元器件,改善產品耐熱和物理性能;減少生產成本和勞力。

2.簡史

金屬基印制板作為印制板的一個門類,60年代初開始采用,美國首創。1963年美國Ves Ierm Electrico公司作成了鐵基夾芯印制板,在繼電器上應用,1964年美國的金屬基印制板已達到100萬塊。全國覆銅板行業協會編寫出版的《印制電路用覆銅箔層壓板》一書(2001.10)說1969年日本三洋公司首先發明了鋁基覆銅板的制造技術,1974年開始應用于STK系列功率放大混合集成電路上,這一點同我查找的文獻說法不一樣。不管如何,是60年代美日首先使用金屬基印制板的。

日本六七十年代通產省作了很多調查,認可PCB使用面臨的難題是高密度組裝時,元器件裝配密度高,散熱性是個大問題。普通的紙質、玻璃布、環氧覆銅板屬絕緣材料,熱傳導率小,不宜作散熱用,多層板層數多、密度高、功率大時,熱量必定排除不出去。因此,必須使用金屬基印制板。日本住友、松下電工等公司推出了很多商品化了的金屬基覆銅板。

80、90年代,金屬基板在全球各國被廣泛采用,估計全球金屬基印制年產值約二十億美元。日本1991年產值為25億,1996年為60億,2001年增長到80億日元。美國貝格斯(Bergquist)是專門作鋁基覆銅板的公司,聲稱每年銷售這類板材3000萬美元,在美國占有市場份額過一半以上。美國德克薩斯(Texax)、克里夫蘭(Cleveland)TechTrade等公司對金屬基板都作過很多研究,并也出有產品。中國1986年開始,由國營704廠開發了鐵基覆銅板,用于軍工上。但我查閱過歷屆全國印制電路學術會上的論文,發現最早的一篇文章是成都1010所1983年11月在第二屆全國印制電路學術年會上發表的,題目是“金屬基印制電路板制造工藝試驗小結”,產品也是用在軍品上的。相隔四后后,在1987.9成都全國印制電路第三屆學術年會上電子部10所又發表另一篇論文“鋁基芯印制板設計、制造和應用”,說明10所和704廠早年對鋁基板都作了大量工作。

隨著中國信息電子產業發展的突飛猛進,在電子、電信、汽車、摩托車、電源、音響等產品上近年來會越來越多地應用金屬基印制板。由于市場、技術形勢的發展,散熱問題已得到了非解決不可的地步,金屬基印制正可大顯身手。

3.結構

目前市場上采購到的標準型金屬基覆銅板材由三層不同材料所構成:銅、絕緣層、金屬板(銅、鋁、鋼板),而鋁基覆銅板最為常見。

(1)金屬基材

鋁基基材,使用LF、L4M、Ly12鋁材,要求擴張強度30kgf/mm2,延伸率5%。美國貝格斯鋁基層分為1.0、1.6、2.0、3.2mm 4種,鋁型號為6061T6或5052H34。日本松下電工、住友R-0710、R-0771、AL C-1401、AL C-1370等型號為鋁基覆銅板,鋁基厚度1.0~3.2mm。

銅基基材,擴張強度25~32kgf/mm2,延伸率15%。美國貝格斯銅基厚度分5種:1.0、1.6、2.0、2.36、3.2mm,為C11000銅合金。

鐵基基材,使用冷軋壓延銅板,低碳銅,具有磁屏蔽特性,厚度0.5~1.5mm。美國貝格斯使用的是殷銅(鎳鐵合金)、鎢金合金、冷軋銅,厚度1.0、2.3mm。

(2)絕緣層

起絕緣層作用,通常是50~200um。若太厚,能起絕緣作用,防止與金屬基短路的效果好,但會影響熱量的散發;若太薄,能較好散熱,但易引起金屬芯與元件引線短路。

絕緣層(或半固化片),放在經過陽極氧化,絕緣處理過的鋁板上,經層壓用表面的銅層牢固結合在一起。

美國貝格斯的絕緣層申報了專利,標準型的鋁基板,絕緣層為75微米,而特種型的為150微米。

(3)銅箔

銅箔背面是經過化學氧化處理過的,表面鍍鋅和鍍黃銅,目的是增加抗剝強度。銅厚通常為0.5、1.2盅司。美國貝格斯公司使用的是ED銅,銅厚有1、2、3、4、6盅司5種。我們為通信電源配套制作的鋁基板使用的是4盅司的銅箔(140微米)。

美國提供的鋁基板標準尺寸是二種:16″×19″、18″×24″。可使用面積:減一英寸。鋁基面還有加與不加保護膜之分。

4.制造難點

銅厚為4.5OZ鋁基板,制造上會遇到以下難點:

(1)工程設計線寬補償:因為銅厚,線寬要作一定補償,否則蝕刻后線寬超差,客戶是不接收的,線寬補償值要經驗積累。

(2)印阻焊的均勻性:因為圖形蝕刻后線路銅厚超常規,印阻焊是很困難的,跳印、過厚過薄客戶都不接受。如何印好這一層綠油也是難點之一。

(3)蝕刻:蝕刻后線寬必須符合客戶圖紙要求。殘銅是不允許的,也不能動刀子刮去,動刀子會刮傷絕緣層,引起耐壓測試起火花、漏電。

(4)機械加工:鋁基板鉆孔可以,但鉆后孔內孔邊不允許有任何毛刺,這會影響耐壓測試。銑外形是十分困難的。而沖外形,需要使用高級模具,模具制作很有技巧,這也是作鋁基板的難點之一。外形沖后,邊緣要求非常整齊,無任何毛刺,不碰傷板邊的阻焊層。通常使用操兵模,孔從線路沖,外形從鋁面沖,線路板沖制時受力是上剪下拉,等等都是技巧。沖外形后,板子翹曲度應小于0.5%。

(5)整個生產流程不許擦花鋁基面:鋁基面經手觸摸,或經某種化學藥品都會產生表面變色、發黑,這都是絕對不可接收的,重新打磨鋁基面客戶有的也不接收,所以全流程不碰傷、不觸及鋁基面是生產鋁基板的難點之一。有的企業采用鈍化工藝,有的在熱風整平(噴錫)前后各貼上保護膜……小技巧很多,八仙過海,各顯神通。

(6)過高壓測試:通信電源鋁基板要求100%高壓測試,有的客戶要求直流電,有的要求交流電,電壓要求1500V、1600V,時間為5秒、10秒,100%印制板作測試。板面上臟物、孔和鋁基邊緣毛刺、線路鋸齒、碰傷任何一丁點絕緣層都會導致耐高壓測試起火、漏電、擊穿。耐壓測試板子分層、起泡,均拒收。

以上說的都是單面鋁鋁基板制作要克服的生產和工藝上的難題。現在,一些單位作鋁基芯印制板,即雙面鋁基印制板,及盲孔多層鋁基板,用到汽車、通信、儀表行業上,這里就不逐一敘述了。

5.主要性能:

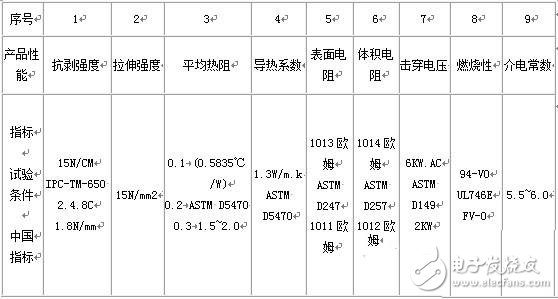

這是摘錄的是美國貝格斯(Bergquist)鋁基板的產品性能及試驗條件:

?

?

上表中“中國指標”錄自《印制電路用覆銅箔層壓板》一書(2001.10)P373。還有,為了申請鋁基板UL認證,需要花費約2.5~3.0萬人民幣,比通常印制板UL認證要貴得多。另外,我們曾經破壞過多個被擊穿了的鋁基板,查找被擊穿的原因,發現絕緣介質層僅為樹脂、無纖維,厚度75微米,涂覆均勻;凡絕緣層上一丁點針孔、微粒、黑點、垃圾都是造成鋁基板被高壓擊穿的原因,所以絕緣層涂覆的環境控制非常重要。

從上表中明顯可看到,美國產品的各項指標都比國產指標要高。大概這也是國內的通信大客戶至今還不認可國產鋁基板材的原因之一。

基材表觀:鋁基上任何明顯的擦痕、劃傷、針孔、凹點、條紋狀磨刷印都不接收。

6.應用和供應商:

·應用領域:

通信電源:穩壓器、調節器、DC-AC轉接器;

電子控制:繼電器、晶體管基座、各種電路中元器件降溫;

交換機、微波:散熱器、半導體器件絕緣熱傳導、馬達控制器;

工業汽車:點火器、電壓調節器、自動安全控制系統、燈光變換系統;

電腦:電源裝置、軟盤驅動器、主機板;

家電:輸入-輸出放大器、音頻、功率平衡放大,等等。

·供貨

金屬基市場在中國正在逐年擴大,國外很多電子裝配商亦在國內投資建廠,商機是無限的。目前珠三角已有很多工廠作鋁基板,而通信電源用的鋁基板,例如艾默生(安圣、華為)、中興等目前還是使用進口基材,國產的價格雖便宜,但據說試過多次未有一家能認可。珠三角已有幾家工廠目前到達月產幾十、幾百K的量,估計產量為數百平方米。在作批量生產方面逐漸積累了很多經驗。

?

電子發燒友App

電子發燒友App

評論