隨著社會的發展,汽車早已成為了人們生活出行的必備產品,各國的汽車制造行業的發展水平也成為了各國的國民經濟的支柱產業汽車的研制、生產、銷售、營運,與國民經濟許多部門息息相關,對社會經濟建設和科學技術發展起重要推動作用。

?????? 在汽車車身設計制造過程中,焊裝、總裝、涂裝是車身制造的核心工作,在焊裝中,焊裝夾具是保證車身焊接質量的主要因素,是焊接工藝的重要組成部分,它可以確保車身形狀、尺寸、精度符合產品圖樣技術要求。可以說,焊裝夾具是構成車身焊裝生產線的“核心”圓,是保證車身焊接質量的重要因素,影響整個汽車的制造精度和生產周期。因此,在汽車制造過程中的焊裝夾具的設計尤為重要。

1 焊裝夾具的組成

焊裝夾具是生產產品時的一種輔助手段,它是將工件迅速準確地定位并固定于所定位置,包括引導焊槍或工件的導向裝置在內的用于裝配和焊接的工藝裝備的總稱。焊接夾具是進行金屬結構焊接不可缺少的輔助器具,是焊接工藝的重要組成部分,它在焊接過程中主要起維持、保證焊接產品形狀及尺寸符合產品圖紙要求,方便焊工操作,提高工效的作用。論文格式,車身。焊裝夾具的組成部分主要包括自制件、標準件和外購件。自制件主要包括支撐塊、夾緊塊、型板等;標準件主要包括銷子、角座、基準塊、調整墊片等;外購件則以汽缸、各種軸套為主,最為核心、最為普遍的結構件包括支撐塊、夾緊塊、型板、角座、調整墊片等。因此在進行焊裝夾具設計之前,必須充分了解車身的焊裝過程、焊接夾具的結構特點,合理進行實體建模、標準件的調用及外購件的選取。

2 車身焊裝夾具的設計要求

2.1 對車身裝焊夾具的基本要求

(1)對于沖壓零件裝焊后應具有互換性的車身合件及總成,應使用車身的各配合部位,特別是孔洞的形狀尺寸符合技術要求。

(2)能快速準確地進行裝配定位、夾緊,被焊部位要便于操作,松開夾緊機構后,焊件能從夾具上方便地卸下,且安全可靠。

(3)在設計夾具時,要注意夾具上的某些零部件出現導電,絕緣等問題,提高車身的裝焊質量。

(4)由于車身結構復雜,因此,對所設計的定位件、夾緊件等要充分考慮其加工工藝性及零部件的通用化和標準化,便于更換易損件和恢復原設計精度。

(5)車身總成的裝焊夾具比較復雜笨重,在制造使用中常需調整樣架來進行調整校正。

2.2 裝焊定位基準的選擇

裝夾工件時,使工件在夾具中占有正確位置所采用的基準,稱為定位基準,定位基準的選擇正確與否將直接影響工件的裝配精度。

2.3 定位方法和定位元件

車身裝焊夾具裝夾的主要對象是沖壓件,由于制作外形復雜且易變形,因此在夾具設計時應考慮用曲面外形、曲面上經過整形的平臺、工件經拉延和彎曲成形的臺階、經修邊的窗口和外部邊緣、裝配用孔和工藝孔等部位定位。

由于沖壓件外形復雜,裝夾過程中直接與定位元件接觸,這就決定了定位元件形狀比較特殊。通常選用的定位元件如下:

(1)定位銷:采用定位銷定位是裝焊夾具中常用的定位方式。駕駛室底板加強梁板材加厚,剛性好,可視為剛性組合件。底板上的懸置孔可以采用兩個圓柱銷定位。論文格式,車身。

(2)定位塊:組成駕駛室門洞及前后風窗均用定位本體上的定位塊定位,定位塊和本體分別設計,避免了整體靠模加工,使定位元件的制造和調整大為簡單方便。

(3)半圓形塊:圓柱形工件一般用V形塊定位,但裝焊夾具中的定位元件同時又需導電時,或工件管壁厚度小于0.5D(D為工件直徑)的情況下,為防止工件夾緊變形,常采用半圓形塊定位。半圓形塊的孔,其最小直徑應取工件定位基準軸的最大直徑。

(4)曲面定位板。

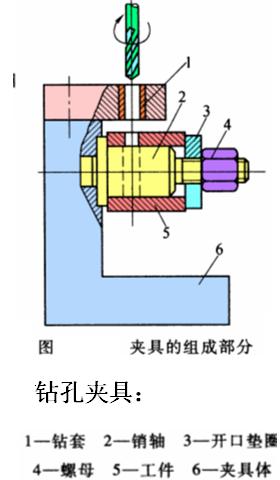

2.4 工件夾緊裝置

車身裝焊時,必須借助夾緊機械對工件施以夾緊力,以克服工件的彈性變形和其他外力的影響,保證車身沖壓件的定位基準面與不定位塊緊密貼合。裝焊時,對工件施加外力,使它始終保持既定位置的裝置稱為夾緊器。夾緊器的種類很多,按作用原理分,有杠桿,斜楔,螺旋副、偏心輪等;按外力的來源分,有手動,氣動、液壓式等,這些夾緊機構的設計與一般機床夾具設計大同小異,可參考借鑒。

2.5 車身總成裝焊夾具

車身總成裝焊夾具按其定位方式分為一次性定位和多次性定位。一次性裝配定位的總裝夾具是指車身總成的主要裝焊工作在一臺總裝夾具上完成。組成車身的零件,合件,分總成等依次裝到總裝夾具上,進行定位和夾緊,直至車身總成的主要裝焊工作完畢,才從夾具上取下來。這種夾具的特點是車身裝焊時的定位和夾緊只進行一次,容易保證車身裝焊質量。根據車身生產綱領可設置一臺或數臺同樣的夾具,單臺夾具可采用固定的底板,多臺夾具可配置在車身裝焊生產線上,隨生產線移動,這種隨生產線移動的夾具稱為隨行夾具。隨行夾具制造復雜,成本較高,對每個裝焊臺上的電,水氣路都設計裝有快速插座或接頭,當夾具在線上移動到另一個工位時能方便,迅速地接通。

多次性裝配定位的總裝夾具指車身總成的主要裝焊工作是在2臺以上的不同裝焊夾具上完成的。車身每通過一臺總裝夾具就要被定位夾緊1次,主要用于有骨架駕駛室的裝焊,如在第一臺夾具上完成內骨架的裝焊,在第二臺夾具上則完成外覆蓋件的裝焊,其優點是夾具制造簡單,數量少,不存在水,電,氣的連接問題,若增加定位夾緊次數,則容易產生裝配誤差。

3 設計流程分析

以某汽車的前地板預總成工位的某一焊裝夾具為例,闡述其焊裝夾具的設計流程。

3.1 設計方案的確定

首先是對設計知識的提取,分析設計式樣書,了解過程信息和主控點信息。轉換PANEL文件,將PANEL按指定的位置放置在機床坐標系中,取截斷面,生成車線。論文格式,車身。然后根據PANEL夾緊部位形狀和位置設計加工件定位板和壓板。論文格式,車身。論文格式,車身。最后再裝配標準件支架和外購件氣缸及其他輔助部件。

3.2 設計定位板和壓板

定位板采用孔定位方式,通過銷的位置精度來保證定位板的定位精度。基于UG建模的參數化設計的技術,采用自頂而下的設計方法,將車身數據一級一級的自頂而下的傳遞,利用草圖來控制整個裝配中所有零部件的形狀、位置和精度。

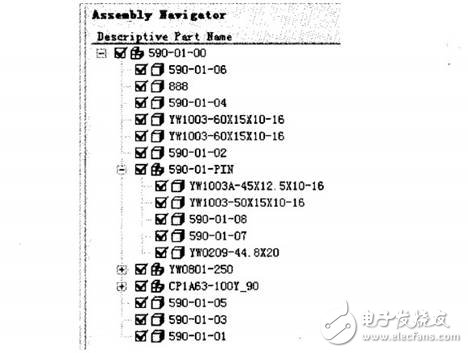

(1)在UG建模模塊中利用自頂而下的方法建立夾具裝配目錄樹(如圖1所示)。

圖1車身焊裝夾具裝配目錄樹

(2)轉換PANEL文件,根據焊裝夾具設計式樣書過程信息中給出的夾具定位位置來做出車身斷面線(車線)。

(3)通過WAVE—Linker技術將車線鏈接到夾具單元中,將WCS移動到夾緊面附近,以Section為基準建立夾具單元的草圖。

(4)通過WAVE—Linker技術將草圖鏈接到定位板和壓板零件單元中,然后在UG建模模塊中分別對各自的草圖進行拉伸處理,得到相應的零件單元。

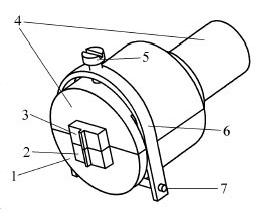

3.3 裝配標準件支架和外購件氣缸及其他輔助部件。

3.4 生成總裝圖,設計定位銷,進行干涉檢驗。論文格式,車身。

3.5 二維出圖

利用UG制圖模塊,通過恰當的投影自動生成二維圖,并可隨時更新視圖。

結束語

由于汽車市場的競爭激烈,汽車發展的趨勢由大批量生產向多品種小批量生產轉化,汽車生產廠家必須不斷縮短車型變化周期、加快車型的更新,使得車身設計、模具設計與夾具設計重疊并行進行,汽車焊裝夾具的設計過程中經常會遇到車身數據時常改變的情況,基于UG的焊裝夾具的3D設計,只需要根據設計式樣書隨時改變草圖的細節,后續結構的設計會同時自動進行更新,無需重新設計。由此便可縮短設計周期,極大地提高設計效益,這在實際工程設計中有很大的應用價值。

電子發燒友App

電子發燒友App

評論