一、解決痛點(diǎn)關(guān)鍵技術(shù)——超級(jí)充電

1.1 汽車充電:能量的來(lái)源

新能源汽車市場(chǎng)表現(xiàn)強(qiáng)勁。目前新能源汽車增速加速明顯.。

電動(dòng)化加速落地:催生龐大充電需求。全球電動(dòng)化趨勢(shì)明顯,勢(shì)必催生龐大的充電需求。

車載充電:新能源汽車能量的來(lái)源。電動(dòng)車與燃油車不同,主要依靠車載動(dòng)力電池提供能量,電動(dòng)汽車行駛過(guò)程中不斷消耗電能,當(dāng)電量消耗完畢后,電池能量需要補(bǔ)充。其能量補(bǔ)充形式是將電網(wǎng)或者其他儲(chǔ)能設(shè)備的能量轉(zhuǎn)換為電池的能量,該過(guò)程稱之為充電。與此同時(shí),OBC(車載充電機(jī))成為充電過(guò)程中的關(guān)鍵部件,其主要負(fù)責(zé)將電網(wǎng)的電壓經(jīng)過(guò)充電樁或交流接口,通過(guò)連接給予電池充電。

充電分類: 交流慢充:即傳統(tǒng)的電池充電方式,又稱常規(guī)充電。交流充電設(shè)備沒(méi)有功率轉(zhuǎn)換器,直接將交流電輸出,接入車內(nèi)。車載充電機(jī)接受到交流電后將其轉(zhuǎn)換為直流電進(jìn)行充電。因此交流慢充方案通過(guò)車量自帶的便攜式充電器即可接入家用電源或?qū)S?a href="http://m.1cnz.cn/tags/充電樁/" target="_blank">充電樁進(jìn)行充電。

交流充電的功率取決于車載充電機(jī)的功率。目前主流車型的車載充電機(jī)有分為 2Kw、3.3Kw、6.6Kw 等型號(hào)。而交流充充電的電流一般在 16-32A 左右,電流可以是直流或者兩相交流電和三相交流電。目前,混合動(dòng)力車型交流慢充需要4-8 小時(shí)充滿,其交流充電的充電倍率基本在 0.5C 以下。

交流慢充的優(yōu)點(diǎn)在于其充電成本較低,不依賴充電樁或者共用充電網(wǎng)絡(luò)就可以完成充電。但是常規(guī)充電的缺點(diǎn)也非常明顯,最大的問(wèn)題在于充電時(shí)間較長(zhǎng),目前大部分電車的續(xù)航里程均超過(guò) 400KM,常規(guī)充電對(duì)應(yīng)的充電時(shí)間均在 8小時(shí)左右,對(duì)于有長(zhǎng)途行車需求的車主來(lái)說(shuō),路途中充電焦慮遠(yuǎn)遠(yuǎn)大于其他因素。其次,常規(guī)充電的充電模式為低電流充電,其充電模式為線性充電,不能很好地對(duì)鋰電池的特性進(jìn)行利用。

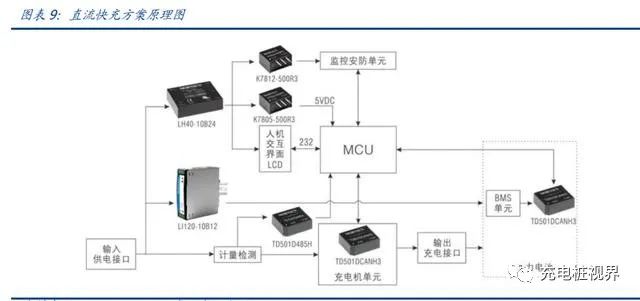

直流快充:交流慢充的電動(dòng)車充電問(wèn)題始終是一大痛點(diǎn),隨著新能源汽車對(duì)更高效率充電方案的需求越來(lái)越大,快充方案應(yīng)運(yùn)而生。快充也即快速充電,或者地面充電。直流充電樁內(nèi)置功率轉(zhuǎn)換模塊,能將電網(wǎng)或者儲(chǔ)能設(shè)備的交流電轉(zhuǎn)換為直流電直接輸入車內(nèi)電池,無(wú)需經(jīng)過(guò)車載充電機(jī)進(jìn)行轉(zhuǎn)換。直流充電的功率取決于電池管理系統(tǒng)和充電樁輸出功率,兩者取較小值作為輸入功率。

快速充電模式的代表為特斯拉超級(jí)充電站。快速充電模式的電流和電壓一般在 150~ 400A 和 200~750V,充電功率大于 50kW。此種方式多為直流供電方式,地面的充電機(jī)功率大,輸出電流和電壓變化范圍寬。目前市場(chǎng)上特斯拉的快充功率達(dá)到 120Kw,半小 時(shí)能充滿 80%電量,充電倍率接近 2C。北汽 EV200 可以達(dá)到 37Kw,充電倍率約 1.3C。

控制系統(tǒng):BMS 充 電 設(shè) 備 的 轉(zhuǎn) 化 過(guò) 程 還 需 要 和 電 動(dòng) 汽 車 上 動(dòng) 力 電 池 的 管 理 系 統(tǒng) BMS(Battery Management System) 配合,BMS 的最大優(yōu)勢(shì)在于充電過(guò)程中,會(huì)根據(jù)電池的實(shí)時(shí)狀態(tài), 來(lái)改變電池的充電方案,其非線性的充電模式實(shí)現(xiàn)了在安全和保障電池壽命兩大前提下 的快速充電。

BMS 的功能主要包括以下幾類:

電量狀態(tài)監(jiān)控:最基本的電量狀態(tài)監(jiān)控內(nèi)容是動(dòng)力電池荷電狀態(tài)(SOC)監(jiān)控,SOC 是指電池剩余電量和電池容量的百分比,是車主評(píng)估電動(dòng)車?yán)m(xù)航里程的主要參數(shù)。BMS 通過(guò)調(diào)用電池包上多個(gè)高精度傳感器的數(shù)據(jù),對(duì)電池參數(shù)信息(電壓、電流、溫度等)進(jìn)行實(shí)時(shí)監(jiān)控,其監(jiān)控精度可達(dá) 1mV。精確的信息監(jiān)控外加優(yōu)秀的算法處理,確保了電池剩余電量評(píng)估的精準(zhǔn)度。在日常行車過(guò)程中,車主可以設(shè)置 SOC 的 目標(biāo)值,以實(shí)現(xiàn)車輛能耗的動(dòng)態(tài)優(yōu)化。

電池溫度監(jiān)控:鋰電池對(duì)溫度的敏感程度很高,溫度無(wú)論過(guò)高還是過(guò)低都會(huì)直接影響電芯的性能,極端情況下會(huì)對(duì)電池的性能造成不可逆的損傷。BMS 能夠通過(guò)傳感器監(jiān)控,保障了電池運(yùn)行的安全環(huán)境。在溫度較低的冬天,BMS 會(huì)調(diào)用加熱系統(tǒng)對(duì)電芯加熱使其達(dá)到合適的充電溫度,避免電池充電效率降低;而在溫度較高的夏天或者是電池溫度過(guò)高時(shí),BMS 會(huì)立即通過(guò)冷卻系統(tǒng)降低電池溫度,保障行車安全。

電池能量管理:電芯的制作工藝誤差或者實(shí)時(shí)溫度不一致都會(huì)導(dǎo)致其電壓各不相同。因此充電過(guò)程中,可能電池內(nèi)一部分電芯已經(jīng)充滿,而另一部分電芯電量還沒(méi)充滿。BMS 系統(tǒng)通過(guò)實(shí)時(shí)監(jiān)控電芯電壓差值,調(diào)節(jié)減小各個(gè)單體電芯之間的電壓差,保證各電芯充電的均衡性,提高充電效率,減小能量消耗。

1.2 4C 有望成為產(chǎn)業(yè)趨勢(shì)

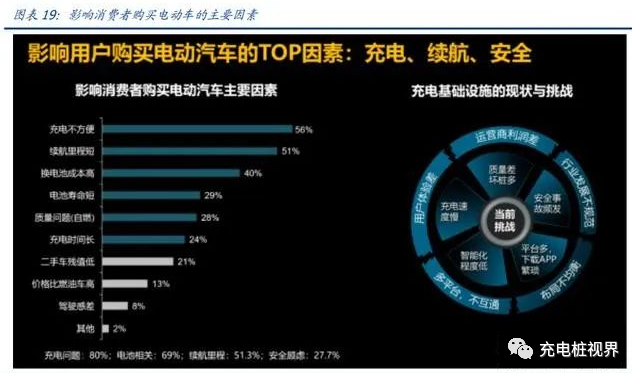

充電問(wèn)題成為消費(fèi)者痛點(diǎn)。充電速度始終是貫穿電動(dòng)車使用過(guò)程,目前電動(dòng)車在全球的快速滲透擴(kuò)張則進(jìn)一步放大了充電速度對(duì)于車主行車效率和用戶體驗(yàn)的影響。

心理錨定:傳統(tǒng)燃油車的能量補(bǔ)充十分快速,一般場(chǎng)景下,燃油車從進(jìn)入加油站加油到駛出加油站全程不超過(guò) 10 分鐘,且對(duì)于長(zhǎng)距離行駛來(lái)說(shuō),加油站數(shù)量眾多,遍布于每一個(gè)高速公路驛站。而以 400KMH 傳統(tǒng)電動(dòng)車為例,電動(dòng)車的充電速度普遍在 30 分鐘朝上,且充電樁的數(shù)量緊張延長(zhǎng)了充電的前置等待時(shí)間。目前的充電技術(shù)相比于燃油車的加油方式毫無(wú)優(yōu)勢(shì)。10 分鐘的燃油車心理錨定時(shí)間始終是廣大客戶衡量電動(dòng)汽車充電速度快慢的第一標(biāo)準(zhǔn)。

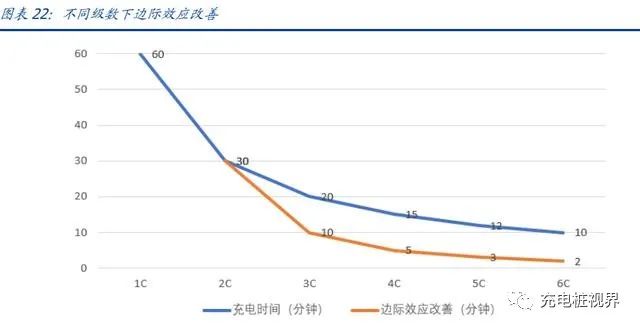

超級(jí)充電標(biāo)準(zhǔn)孕育而出。C 的定義:通常,我們將電池的充放電倍率用 C 來(lái)表示。對(duì)于放電,4C 放電表示電池 4 個(gè)小時(shí)完全放電時(shí)的電流強(qiáng)度。對(duì)于充電,4C 表示在給定的電流強(qiáng)度下,充滿電池 400% 的電量需要 1 個(gè)小時(shí),也即在給定的電流強(qiáng)度下 15 分鐘電池能夠完全充電。4C 是什么:4C 并非全新指標(biāo),而是在傳統(tǒng)的充放電指標(biāo)如 1C、2C 基礎(chǔ)上的延伸,是電池充放電性能提升的體現(xiàn),并且可以看出 C 的級(jí)數(shù)越高,電池充放電性能提升的邊際效果越弱。當(dāng)電池的充電倍率超過(guò) 4C,其技術(shù)難度的提升以及電池承受的電流壓力更大, 但是技術(shù)提升所帶來(lái)的正向效應(yīng)變小。因此我們認(rèn)為,4C 是目前兼具性能提升和電池技術(shù)承受能力的最優(yōu)解。

動(dòng)力電池充電倍率的迭代進(jìn)程:在早期,受限于當(dāng)時(shí)的科技水平,無(wú)論是充電技術(shù)還是電池工藝都不允許電池以較高的倍率進(jìn)行充電,對(duì)于剛剛實(shí)現(xiàn)充電跨越的鉛酸電池,其充電倍率僅為 0.1C,充電倍率的提高會(huì)對(duì)電池壽命產(chǎn)生較大影響。而隨著鋰電池技術(shù)的不斷突破搭配 BMS 的不斷進(jìn)步,電池的充放電倍率得到了顯著的提升。最早的交流慢充方案充電倍率為 0.5C 以下。隨著近幾年全球電動(dòng)汽車的加速滲透,動(dòng)力電池的充電技術(shù)得到大幅突破,從 1C 的電動(dòng)汽車迅速演進(jìn)到 2C。2022 年,國(guó)內(nèi)已有搭載 3C 電池的汽車進(jìn)入市場(chǎng)。而在 2022 年 的 6 月 23 日,寧德時(shí)代發(fā)布新款麒麟電池,并表示 4C 充電預(yù)計(jì)將于明年到來(lái)。

超級(jí)充電將成為充電技術(shù)升級(jí)必經(jīng)之路。同新能源汽車一樣,手機(jī)對(duì)于充電速度的需求也較強(qiáng),在手機(jī)發(fā)展的過(guò)程中充電技術(shù)也在不斷提升:從 1983 年摩托羅拉 DynaTAC8000X 實(shí)現(xiàn)充電 10 小時(shí)通話 20 分鐘,到 2014 年 OPPO Find 7 宣傳充電 5 分鐘通話兩小時(shí),到現(xiàn)如今多機(jī)型可以在 15 分鐘內(nèi)充滿 4500mAh 容量的電池。智能手機(jī)的充電協(xié)議也從 2010 年 USC BC 1.2 的 5V 1.5A 提升至 2021 年 USB PD 3.1,最大電壓可支持 48V。我們認(rèn)為無(wú)論是智能手機(jī)還是新能源汽車,實(shí)現(xiàn)快速充電都將在很大程度上提升產(chǎn)品使用體驗(yàn),同時(shí)也是技術(shù)升級(jí)的必經(jīng)之路,未來(lái)電動(dòng)車 4C 充電也將成為產(chǎn)業(yè)趨勢(shì)。

1.3 多企業(yè)布局超級(jí)充電

目前已經(jīng)有多家企業(yè)已經(jīng)發(fā)布自身快充布局方案,并且自 2021 年起已經(jīng)陸續(xù)有相關(guān)車型發(fā)布:保時(shí)捷推出首款 800V 快充平臺(tái)電車;比亞迪 e 平臺(tái) 3.0 發(fā)布,對(duì)應(yīng)概念車型 ocean-X;吉利極氪 001 搭載 800V 快充平臺(tái)。同時(shí)華為發(fā)布其 AI 閃充全棧高壓平臺(tái), 預(yù)計(jì)到 2025 年將實(shí)現(xiàn) 5min 快充。

1.3.1 華為:AI 閃充全棧高壓平臺(tái)將實(shí)現(xiàn) 5min 快充

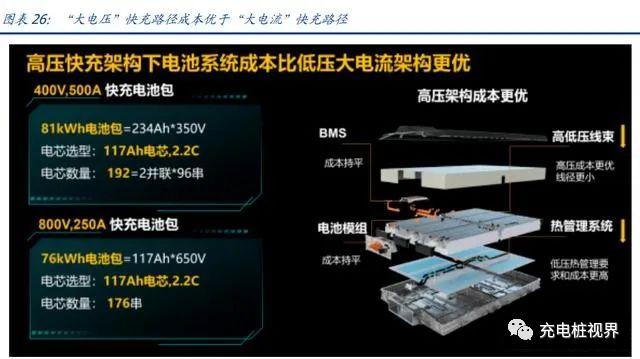

“大電流”與“大電壓”路徑并存,后者成本更優(yōu)。為了達(dá)到更高的充電功率以達(dá)到快充的目的,加大電流或者電壓是必須的,目前市面上采用更“大電壓”技術(shù)路徑的公司多于“大電流”。華為表示:當(dāng)使用“大電壓”技術(shù)路徑時(shí),整車 BMS、電池模組成本與“大電流”路徑持平,但是由于不需要考慮大電流影響, 其高壓線束以及熱管理系統(tǒng)成本要相對(duì)較低。

800V 或?qū)⒊蔀橹髁鳌T谌缃裰髁鬈囆鸵琅f為 200V~400V 電壓架構(gòu),為了達(dá)到更高功率以滿足快充需求,電流將會(huì)面臨翻倍的可能,這將會(huì)給整車散熱以及性能帶來(lái)影響。如今包括 SiC 等功率器件,高壓連接器,高壓充電槍等管徑部件已經(jīng)發(fā)展成熟,選用更高的電壓的同時(shí)保證電流處于相對(duì)安全的范圍是一個(gè)較好的選擇。

1.3.2 特斯拉:V4 充電功率有望達(dá)到 350kW

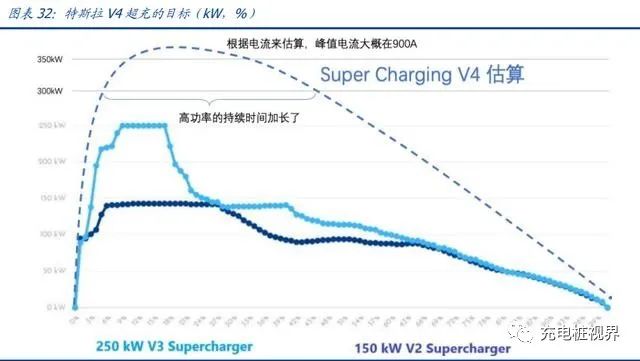

自 2012 年起,Tesla 便著手超充布局。第一代充電樁V1 功率為 90kW;V2提升至120kW, 自 V3 充電樁起,Tesla 采用液冷技術(shù),運(yùn)用全新的架構(gòu)使得電池能夠承受更大功率的充電,充電峰值達(dá)到 250kW,在峰值情況下充電可以達(dá)到 15 分鐘為車輛補(bǔ)充 250km 的續(xù)航里程,V3 對(duì)于 Model 3 車型來(lái)說(shuō)僅需 40min 便可將 SOC 由 8%充至 90%,相較于 V2 縮短 20min。

V4 或?qū)⒚媸溃β视型_(dá)到 350kW,峰值電流 900A。Tesla 在近期法說(shuō)會(huì)問(wèn)答環(huán)節(jié)中,其汽車業(yè)務(wù)負(fù)責(zé)人 Jerome Guillen 曾公開表示在著手開發(fā) 350kW 超充充電樁,預(yù)計(jì)將試配于 Plaid 和 Cybertruck 等車型中。

1.3.3 比亞迪:e 平臺(tái) 3.0 充電 5 分鐘續(xù)航 150km

比亞迪自 2003 年進(jìn)入新能源領(lǐng)域,在純電車領(lǐng)域?qū)崿F(xiàn)三次平臺(tái)迭代,其中第一代 e 平臺(tái)發(fā)布于 2010 年,實(shí)現(xiàn)了三電關(guān)鍵技術(shù)的平臺(tái)化,在高壓架構(gòu)、大功率電機(jī)、驅(qū)動(dòng)電機(jī)控制器等關(guān)鍵部件中實(shí)現(xiàn)突破;2016 年比亞迪發(fā)布 e 平臺(tái) 2.0,首次剔除“33111”概 念:以高度集成化為目的,開發(fā)標(biāo)準(zhǔn)化、輕量化、小型化、可組合的模塊產(chǎn)品。并實(shí)現(xiàn)了整車的減重以及布局優(yōu)化。

2021 年比亞比發(fā)布全新概念車型 ecean-X,同時(shí)推出其搭載的 e 平臺(tái) 3.0,其采用八合一電驅(qū)動(dòng)總成,將電機(jī)、減速器、DC-DC、BMS 等部件向結(jié)合,全車 EE 架構(gòu)由分散式升級(jí)為集中式,e 平臺(tái) 3.0 將采用全新一代 SiC 模塊,整車電控功率密度提升 30%,最大 支持電流、電壓分別為 840A、1200V。比亞迪 e 平臺(tái) 3.0 同時(shí)搭載 800V 超充平臺(tái),達(dá)到充電 5 分鐘續(xù)航 150km 的快充標(biāo)準(zhǔn)。

1.3.4 保時(shí)捷:800V 平臺(tái) Taycan

保時(shí)捷 Taycan 采用完整 800V 電池架構(gòu),能夠滿足 400V 直流快充和 800V 直流快充,5 分鐘能夠?qū)崿F(xiàn) SOC 80%的充電。在設(shè)計(jì)中,保時(shí)捷 Taycan 采用大眾集團(tuán) J1 電平臺(tái)改款,由于保時(shí)捷 Taycan 在設(shè)計(jì)之初市面上普遍電壓為 400V 平臺(tái),Taycan 使用了升壓器將 400V 平臺(tái)提升至 800V,使得其內(nèi)部 DC-DC 結(jié)構(gòu)較為復(fù)雜,同時(shí)使得其在 800V 相關(guān)配套設(shè)施并不完善的時(shí)期實(shí)現(xiàn)了 800V 快速充電。

目前 Taycan 的充電方案可以適用于家用充電或者外部充電,在充電功率方面第一階段可以提供大約 250kW 功率,后續(xù)將提升至 320kW,在實(shí)現(xiàn)快充的同時(shí)也能夠通過(guò)內(nèi)部的升壓器來(lái)實(shí)現(xiàn) 400V 50kW 的普通充電。

800V Macan 車型即將面世。根據(jù)保時(shí)捷公開消息,新款 Macan 將于 2023 年發(fā)布,新車將搭載 800V 快充平臺(tái),與 Taycan 不同,新款 Macan 將使用大眾集團(tuán) PPE 純電平臺(tái), 其將作為從零打造的純電平臺(tái),充電功率或?qū)⑦_(dá)到 270kW。

1.3.5 吉利:極氪 001 支持 360kW 快充

2021 年底,吉利發(fā)布基于 SEA 架構(gòu)的極氪 001,售價(jià)基于 28.1~36.0 萬(wàn),根據(jù)電機(jī)續(xù)航里程的不同分為“WE”、“YOU”和長(zhǎng)續(xù)航版“YOU”,其中“WE”電池容量為 86kWh, 其余兩款電池容量為 100 kWh。極氪 001 由于搭載 800V 高壓充電平臺(tái),支持理論 360kW 超級(jí)充電,根據(jù)新出行實(shí)測(cè)數(shù)據(jù),在 400V 平臺(tái)下,極氪 001 能夠?qū)崿F(xiàn) 28min 將 SOC 由 20%充至 80%。

同時(shí)為了適配極氪 001,吉利著手已經(jīng)布局全景式充電:家庭 7kW 充電樁、商區(qū) 20kW 輕沖、道路樞紐 120kW 超充以及“即充即走”360kW 快充,支配不同應(yīng)用場(chǎng)景滿足多樣化需求,其中“即充即走”超充充電樁由于采用液冷散熱外部線纜外徑小于 25mm, 同時(shí)支持無(wú)感支付等功能,極氪預(yù)計(jì)將在 2023 年底全國(guó)范圍內(nèi)建設(shè) 2200 個(gè)不同規(guī)格等級(jí)的充電樁。

1.3.6 多品牌布局超級(jí)充電樁

2022 年隨著越來(lái)越多的 800V 平臺(tái)電車進(jìn)入大眾視野,相對(duì)應(yīng)的充電樁部署也在井然有序進(jìn)行。

大眾:純電車布局清晰,超充站建設(shè)積極。大眾集團(tuán)目前純電汽車布局清晰,旗下純電 平臺(tái):J1、MEB、PPE 對(duì)應(yīng)包括大眾 ID、奧迪、保時(shí)捷等多品牌車型,根據(jù)大眾公布的充電樁戰(zhàn)略規(guī)劃,目前 MEB 平臺(tái)年產(chǎn)量可達(dá) 60 萬(wàn)輛,預(yù)計(jì)到 2025 年將會(huì)有 15 款左右的 MEB 平臺(tái)車型面世。

充電樁領(lǐng)域,大眾在 2019 年在國(guó)內(nèi)成立 CAMS 合資公司,提供充電解決方案,截止 2021 年初已經(jīng)在北京、成都等地布局近 40 個(gè)超級(jí)充電站(功率在 120~180kW 左右)、255 座充電站和 1800 個(gè)充電樁。截止 2021 年初,大眾集團(tuán)在德國(guó)已經(jīng)布局 1200 余個(gè)公共充電樁,2022 年規(guī)劃在歐洲地區(qū)新建 750 個(gè)充電樁,其中包含 300kW 快充樁。

小鵬:充電業(yè)務(wù)布局超前。早在 2018 年小鵬就已經(jīng)有第一批超充站投入運(yùn)營(yíng),同時(shí)小鵬充電業(yè)務(wù)采取合作模式,可接入多個(gè)第三方,同時(shí)小鵬在 2019 年底在充電領(lǐng)域與未來(lái) nio power 達(dá)成合作。根據(jù)小鵬官網(wǎng)顯示,截止 2022 年 3 月底,小鵬自營(yíng)超充站上線 757 座,覆蓋全國(guó)所有地級(jí)行政區(qū)。

蔚來(lái):180kW 和 250A 快充。蔚來(lái)在超充領(lǐng)域沒(méi)有停滯,根據(jù)蔚來(lái)官網(wǎng),截止 2022 年 6 月蔚來(lái)全國(guó)范圍內(nèi)布局超充站超過(guò) 862 個(gè),其擁有最大功率為 180kW,能夠在半小時(shí)內(nèi)由 20%充電至 80%。

二、800V 高壓架構(gòu)或成下一代主流平臺(tái)

2.1 核心在于電壓的升級(jí)

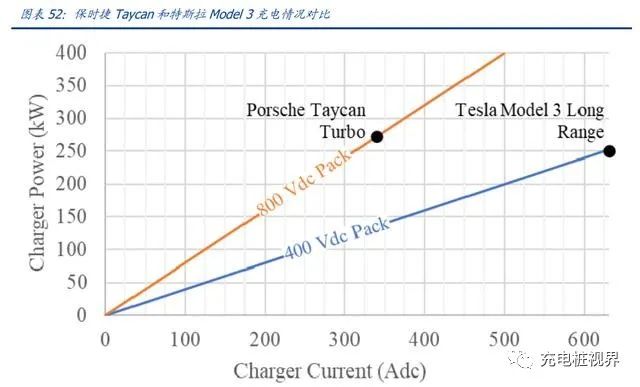

快充的核心在于提高整車充電功率,提高充電功率主要兩種方式,加大充電電流或者提高充電電壓。目前大多數(shù)純電動(dòng)汽車的牽引逆變器都使用 600V 的 IGBT 模塊,因此將電池組電壓限制在 400V 左右的峰值,如果充電電壓保持在 400 V,提高電流會(huì)導(dǎo)致充電電纜笨重、傳導(dǎo)熱損失平方級(jí)別增長(zhǎng),連接器、電纜、電池的電連接、母線排等的電阻都會(huì)發(fā)熱。將母線電壓提高到 800 V,可以使同一根電纜的充電功率增加一倍,要達(dá)到 350 或 400kW 的超高充電功率,800V 高壓平臺(tái)應(yīng)運(yùn)而生。

對(duì)比采用 400V 總線的特斯拉 Model 3 和采用 800V 總線設(shè)計(jì)的保時(shí)捷 Taycan。Model3 和 Taycan 將充電 SOC 從 5%-80%分別需要 26 分鐘和 22.5 分鐘。Model 3 的母線電壓較低,通過(guò)使用非常高的超過(guò) 600A 的最大充電電流實(shí)現(xiàn)了 250kw 的最大充電功率。保時(shí)捷 Taycan 采用 800V 的電池組,通過(guò)傳統(tǒng)的直流快速充電器和插頭提供最大充電電流為 340A,峰值充電功率 270kW。Taycan 獲得的充電功率比 Model 3 略高,在 800 V 總線和 500 A 充電電流的情況下,可以達(dá)到 400 kW 的功率。

800V 高壓架構(gòu)或成為下一代電動(dòng)車主流平臺(tái)。800V 高壓系統(tǒng)通常指整車高壓電氣系統(tǒng)電壓范圍達(dá)到 550-930V 的系統(tǒng),統(tǒng)稱 800V 系統(tǒng)。800V 高壓系統(tǒng)以低成本和高效率系統(tǒng)獲得眾多集團(tuán)和品牌青睞,海外現(xiàn)代起亞、大眾集團(tuán)、奔馳、寶馬等,國(guó)內(nèi)比亞迪、 吉利、極狐、現(xiàn)代、廣汽、小鵬等均重點(diǎn)布局 800V 高壓平臺(tái)。800V 高壓架構(gòu)有望成為下一代電動(dòng)汽車的主流整車電壓平臺(tái)。

根據(jù)聯(lián)合電子,目前常見的有 5 種 800V 高壓系統(tǒng)架構(gòu):

方案一:車載部件全部 800V,電驅(qū)升壓兼容 400V 直流樁方案。典型特征為:直流快充、交流慢充、電驅(qū)動(dòng)、動(dòng)力電池、高壓部件均為 800V;通過(guò)電驅(qū)動(dòng)系統(tǒng)升壓, 兼容 400V 直流充電樁。這種方案整車能耗低,無(wú)安全風(fēng)險(xiǎn),所有部件要求 800V 也都是供應(yīng)商在研產(chǎn)品,易于推廣。

方案二:車載部件全部 800V,新增 DCDC 兼容 400V 直流樁方案。典型特征為:直流快充、交流慢充、電驅(qū)動(dòng)、動(dòng)力電池、高壓部件均為 800V;通過(guò)新增 400V-800V DCDC 升壓,兼容 400V 直流充電樁。這種方案整車能耗低,無(wú)安全風(fēng)險(xiǎn),但系統(tǒng)新增成本較高,不過(guò)仍然由于 800V 部件多家廠商在研,較易推廣。

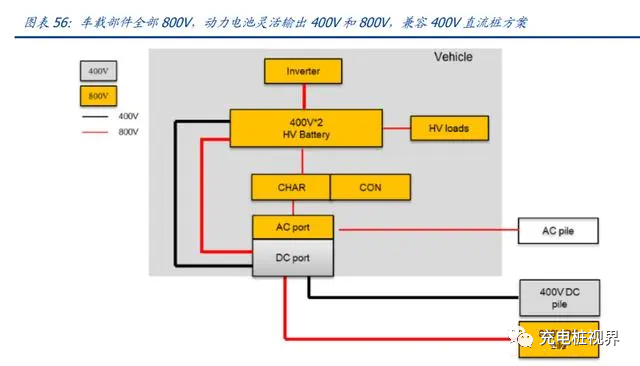

方案三:車載部件全部 800V,動(dòng)力電池靈活輸出 400V 和 800V,兼容 400V 直流樁 方案。典型特征為:直流快充、交流慢充、電驅(qū)動(dòng)、動(dòng)力電池、高壓部件均為 800V;2 個(gè) 400V 動(dòng)力電池串并聯(lián),通過(guò)繼電器切換靈活輸出 400V 和 800V,兼容 400V 直流充電樁。這種方案由于動(dòng)力電池需要特殊設(shè)計(jì),以避免電池并聯(lián)環(huán)流潛在問(wèn)題,因此推廣難度較大。

方案四:車載部件全部 800V,動(dòng)力電池靈活輸出 400V 和 800V,兼容 400V 直流樁 方案。典型特征為:直流快充、交流慢充、電驅(qū)動(dòng)、動(dòng)力電池、高壓部件均為 800V;2 個(gè) 400V 動(dòng)力電池串并聯(lián),通過(guò)繼電器切換靈活輸出 400V 和 800V,兼容 400V 直流充電樁。這種方案整車能耗高,優(yōu)點(diǎn)在于只需要增加一個(gè) DCDC,但這個(gè) 400V/800V DCDC 對(duì)安全要求高,推廣不易。

方案五:僅直流快充相關(guān)部件為 800V,其余部件維持 400V,動(dòng)力電池靈活輸出 400V 和 800V 方案。典型特征為:僅直流快充為 800V;交流慢充、電驅(qū)動(dòng)、負(fù)載均為 400V;2 個(gè) 400V 動(dòng)力電池串并聯(lián),通過(guò)繼電器切換靈活輸出 400V 和 800V,兼容 400V 和 800V 直流充電樁。這一方案雖然系統(tǒng)新增成本低,整車布置改造難度適中,但是在能耗、電池特殊改動(dòng)和設(shè)計(jì)方面均處于劣勢(shì)。

綜合考慮性能、系統(tǒng)成本及整車改造工程量,方案一“車載部件全部 800V,電驅(qū)升壓兼容 400V 直流樁方案”預(yù)計(jì)是短期內(nèi)快速推廣的解決方案。

2.2 高電壓帶動(dòng)多條產(chǎn)業(yè)鏈

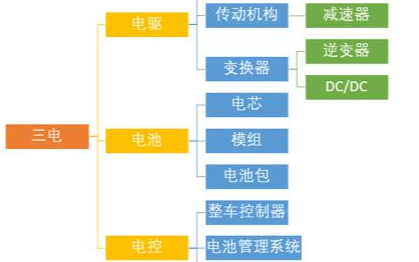

2.2.1 三電系統(tǒng)核心調(diào)整,滿足高壓平臺(tái)要求

升級(jí)至 800V 高壓平臺(tái),需要對(duì)三電系統(tǒng)進(jìn)行調(diào)整,以滿足電氣電壓提升帶來(lái)的對(duì)耐壓、絕緣等可靠性需求。

電池系統(tǒng):

800V 電池包的 BMS 成本比 400V 高約 1/3。成本端,800V 的電池包需要兩倍的串聯(lián)電池,因此需要兩倍的電池管理系統(tǒng)(BMS)電壓傳感通道。根據(jù) Iman Aghabali 等人的測(cè)算,400V 電池包的 BMS 總成本約 602 美金,800V 電池包為 818 美金,即 800V 電池包的成本比 400V 高出約 1/3。電壓提升對(duì)電池包可靠性提出更高要求。對(duì)電池包分析表明,一個(gè) 4p5s 配置的電池包在 25C 時(shí)可以可靠地執(zhí)行約 1000 次循環(huán),而 2p10s(電壓較 4p5s 提升一倍)配置的電池包只能達(dá)到 800 次循環(huán)。電壓提升會(huì)降低電池包可靠性主要是因?yàn)閱蝹€(gè)電芯壽命降低(充電功率提升后,電芯充電倍率將由 1C 提升到≥3C,高充電倍率將造成活性物質(zhì)的損失,影響電池容量和壽命)。在較低電壓的電池包中,并聯(lián)電池更多,可靠性更高。

800V 高壓平臺(tái)線束直徑更小,降低成本和重量。800V 電池包與牽引逆變器、快速充電端口和其他高壓系統(tǒng)之間傳輸電力的直流電纜截面積可以減少,從而降低成本和重量。例如特斯拉 Model 3 在電池組和快速充電接口之間使用了 3/0 AWG 銅線。對(duì)于 800V 系統(tǒng),將電纜面積減半至 1 AWG 電纜,每米電纜需要的銅得重量將減少 0.76kg,因此降低幾十美元的成本。總結(jié)來(lái)講,由于爬電距離較少以及總線和 PCB 周圍的電氣空隙要求較少,400V 系統(tǒng)的 BMS 成本更低,能量密度和可靠性略高。而 800V 系統(tǒng)的電力電纜更小,快充速率更高。此外,切換到 800V 電池包還可以提高動(dòng)力系統(tǒng)特別是牽引逆變器的效率,這種效率的提高可以使電池包的體積縮小,這方面節(jié)省的成本以及在電纜方面節(jié)省的成本可以彌補(bǔ)800V 電池包額外的 BMS 成本。未來(lái)隨著組件規(guī)模化生產(chǎn)以及成本收益成熟的平衡,會(huì)有越來(lái)越多的電動(dòng)車采用 800V 總線架構(gòu)。

2.2.2 動(dòng)力電池:超級(jí)快充將成為趨勢(shì)

動(dòng)力電池 PACK 作為新能源汽車的核心能量源,為車輛提供驅(qū)動(dòng)電能,主要由動(dòng)力電池模塊、結(jié)構(gòu)系統(tǒng)、電氣系統(tǒng)、熱管理系統(tǒng)以及 BMS 五大部分組成:

1) 動(dòng)力電池模塊就像是電池 PACK 的“心臟”儲(chǔ)存和釋放能量;

2) 機(jī)構(gòu)系統(tǒng)可以看作為電池 PACK 的“骨架”,主要由電池 PACK 的上蓋、托盤及各種支架等組成,起支撐、抗機(jī)械沖擊和防水防塵的作用;

3) 電氣系統(tǒng)主要由高壓線束、低壓線束以及繼電器組成,其中高壓線束將動(dòng)力傳輸?shù)礁鞑考校蛪壕€束傳輸檢測(cè)信號(hào)和控制信號(hào);

4) 熱管理系統(tǒng)可分為風(fēng)冷、水冷、液冷和變相材料四種,電池在充放電的過(guò)程中產(chǎn)生大量熱量,通過(guò)熱管理系統(tǒng)將熱量傳導(dǎo)散發(fā)出去,是電池處于合理工作溫度內(nèi)提高電池的安全性并延長(zhǎng)使用壽命;

5) BMS 主要包含 CMU 和 BMU 兩大部分,CMU(Cell Monitor Unit)為單體監(jiān)控單元, 測(cè)量電池的電壓、電流和溫度等參數(shù),并將數(shù)據(jù)通過(guò)低壓線束傳送給 BMU (Battery Management Unit,電池管理單元),如果 BMU 評(píng)估數(shù)據(jù)異常將會(huì)發(fā)出低電量要求或切斷充放電通路對(duì)電池進(jìn)行保護(hù),同時(shí) BMU 還會(huì)對(duì)電池的電量和溫度等參數(shù)進(jìn)行判 斷,在需要預(yù)警情況下將警示發(fā)送給整車控制器。

根據(jù)前瞻產(chǎn)業(yè)研究院數(shù)據(jù),從成本拆分來(lái)看,新能源汽車動(dòng)力成本的 50%在于電芯, 電力電子和 PACK 約各占 20%,BMS 與熱管理系統(tǒng)占 10%。2020 年全球動(dòng)力電池 PACK 裝機(jī)容量為 136.3GWh,較 2019 年增長(zhǎng) 18.3%,全球動(dòng)力電池 PACK 行業(yè)市場(chǎng)規(guī)模從 2011 年的 39.8 億美元左右快速增長(zhǎng)至 2017 年的 386 億美元,預(yù)計(jì) 2023 年全球動(dòng)力電池 PACK 市場(chǎng)規(guī)模將達(dá)到 1863 億美元,2011 年至 2023 年的 CAGR 約為 37.8%,市場(chǎng)空間巨大。2019 年中國(guó)動(dòng)力電池 PACK 市場(chǎng)規(guī)模為 522.48 億元,裝機(jī)量從 2012 年的 7.85 萬(wàn)套提升至 2019 年的 124.19 萬(wàn)套,CAGR 為 73.7%,2020 年中國(guó)動(dòng)力電池總裝機(jī) 64GWh,同比增長(zhǎng) 2.9%。

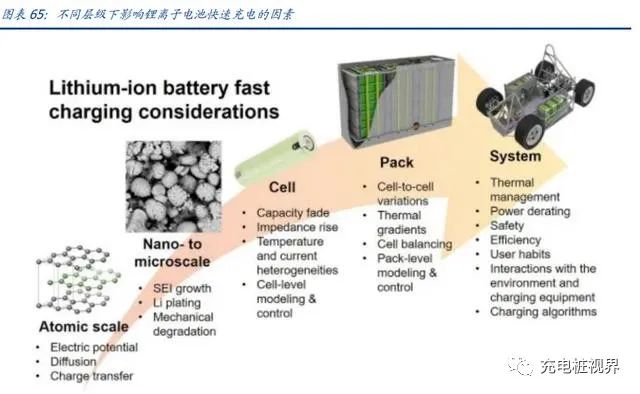

動(dòng)力電池快充技術(shù)壁壘高,制約因素復(fù)雜。根據(jù) Lithium-ion battery fast charging:A review,影響鋰離子電池快充的影響因素來(lái)自原子、納米、Cell、電池包、系統(tǒng)等各個(gè)層次,各層次皆包含眾多潛在制約因素。據(jù)高工鋰電,負(fù)極高速嵌鋰和熱管理是快充能力兩大關(guān)鍵。1)負(fù)極高速嵌鋰能力可避免出現(xiàn)析鋰、鋰枝晶,從而避免電池容量不可逆衰 減和縮短使用壽命。2)電池升溫快會(huì)產(chǎn)生大量熱,容易短路起火,同時(shí)電解液也需要較高導(dǎo)電率,并且不與正負(fù)極反應(yīng),能抗高溫、阻燃、防過(guò)充。

比亞迪拳頭產(chǎn)品之一:刀片電池。在提高功率的時(shí)候,大電壓/電流將會(huì)帶來(lái)更多的熱量, 散熱問(wèn)題將是動(dòng)力電池廠商需要去優(yōu)化的重點(diǎn)。比亞迪拳頭產(chǎn)品刀片電池采用的是疊片式結(jié)構(gòu),同時(shí)其基于磷酸鐵鋰材料體系,自身的耐高溫屬性要強(qiáng)于三元材料。同時(shí)刀片電池采用無(wú)模組化設(shè)計(jì),由電池直接組成并且均勻排布在電池包內(nèi),同時(shí)也能夠提供更好的散熱。目前搭載刀片電池的比亞迪漢 EV 補(bǔ)貼后售價(jià) 20.98 萬(wàn),在綜合情況下續(xù)航里程可達(dá) 506km,充電 10 分鐘可最大行駛 135km。

比亞迪刀片電池延續(xù)磷酸鐵鋰技術(shù)路線,通過(guò)結(jié)構(gòu)創(chuàng)新實(shí)現(xiàn)更高能量密度。比亞迪刀片電池相較傳統(tǒng)磷酸鐵鋰電池,僅改變電芯形狀,將薄如刀片的電芯組合在一起,使得電池包內(nèi)的空間布局得以優(yōu)化,同樣體積內(nèi)的空間能布設(shè)更多數(shù)量電芯,從而提升電池能量密度,進(jìn)而增加續(xù)航歷程。較塊狀體電池堆疊方式,刀片電池將整體空間利用率從 40% 左右提升至 60%。刀片電池跳過(guò)模組來(lái)設(shè)計(jì),重量比能量密度可達(dá) 180wh/kg,較有模電池組提升約 9%。同時(shí)得益于獨(dú)特結(jié)構(gòu)設(shè)計(jì),刀片電池也具有了更高穩(wěn)定性和安全性。比亞迪刀片電池的充電循環(huán)壽命超 4500 次,是三元鋰電池的 3 倍以上,超過(guò)了普通的磷酸鐵鋰電池,刀片電池的等效里程壽命可突破 120 萬(wàn)公里。

2022 年 6 月,寧德時(shí)代發(fā)布其第三代 CTP 技術(shù)電池——麒麟電池,實(shí)現(xiàn)能量密度 255Wh/kg,體積利用率達(dá)到 72%,滿足續(xù)航 1000km 需求。麒麟電池發(fā)布,或?qū)㈤_啟 800V 時(shí)代。在結(jié)構(gòu)上,麒麟電池取消橫梁、縱梁,水冷板與隔熱墊由之前的獨(dú)立設(shè)計(jì)集成為 多功能彈性?shī)A層,提高了整體的利用率。由于大面積水冷的加入,麒麟電池能夠支持 5min 快速熱啟動(dòng)以及 10min 快充。

2.2.3 SiC:高壓優(yōu)勢(shì)明顯

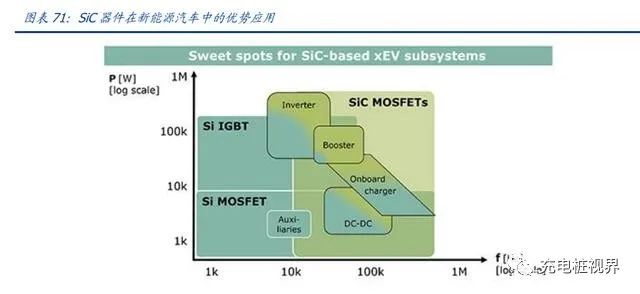

電驅(qū)動(dòng)及電控系統(tǒng):新能源汽車推動(dòng)碳化硅黃金十年。新能源汽車系統(tǒng)架構(gòu)中涉及到 SiC 應(yīng)用的系統(tǒng)主要有電機(jī)驅(qū)動(dòng)器、車載充電器(OBC)/非車載充電樁和電源轉(zhuǎn)換系統(tǒng)(車載 DC/DC)。SiC 器件在新能源汽車應(yīng)用中具有更大優(yōu)勢(shì)。IGBT 是雙極型器件,在關(guān)斷時(shí)存在拖尾電流,因此關(guān)斷損耗大。MOSFET 是單極器件,不存在拖尾電流,SiC MOSFET 的導(dǎo)通電 阻、開關(guān)損耗大幅降低,整個(gè)功率器件具有高溫、高效和高頻特性,能夠提高能源轉(zhuǎn)換 效率。

電機(jī)驅(qū)動(dòng):電機(jī)驅(qū)動(dòng)中使用 SiC 器件的優(yōu)勢(shì)在于提升控制器效率,提升功率密度和開關(guān)頻率,減少開關(guān)損耗以及簡(jiǎn)化電路散熱系統(tǒng),從而降低成本、大小,改善功率密度。豐田的 SiC 控制器將電驅(qū)動(dòng)控制器體積減小 80%。

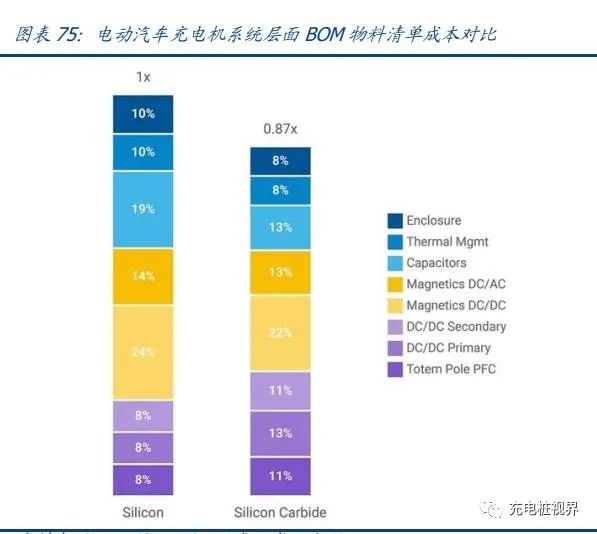

電源轉(zhuǎn)換:車載 DC/DC 變換器的作用是將動(dòng)力電池輸出的高壓直流電轉(zhuǎn)換為低壓直流電,從而為動(dòng)力推進(jìn)、HVAC、車窗升降、內(nèi)外照明、信息娛樂(lè)和一些傳感器等不同系統(tǒng)提供不同的電壓。使用 SiC 器件可降低功率轉(zhuǎn)換損耗并實(shí)現(xiàn)散熱部件的小型化,從而減小變壓器體積。充電模塊:車載充電器和充電樁使用 SiC 器件,能夠發(fā)揮其高頻、高溫和高壓的優(yōu)勢(shì),采用 SiC MOSFET,能夠顯著提升車載/非車載充電機(jī)功率密度、減少開關(guān)損耗并改善熱管理。根據(jù) Wolfspeed,汽車電池充電機(jī)采用 SiC MOSFET 在系統(tǒng)層面的 BOM 成本將降低 15%;在 400V 系統(tǒng)相同充電速度下,SiC 充電量較硅材料可以翻倍。

特斯拉引領(lǐng)行業(yè)潮流,率先在逆變器上使用 SiC。特斯拉 Model 3 的電驅(qū)動(dòng)主逆變器采用意法半導(dǎo)體的全 SiC 功率模塊,包含 650V SiC MOSFET,其襯底由科銳提供。目前特斯拉僅在逆變器中引用了SiC材料,未來(lái)在車載充電器(OBC)、充電樁等都可以用到SiC。

大陸電動(dòng)車龍頭廠比亞迪漢四驅(qū)版是國(guó)內(nèi)首款在電機(jī)控制器中使用自主研發(fā)SiC模塊的電動(dòng)汽車。借助 SiC 的低開關(guān)及導(dǎo)通損耗及高工作結(jié)溫特性,漢 EV 的 SiC 模塊同功率情況下體積較硅 IGBT 縮小一半以上,功率密度提升一倍。根據(jù)比亞迪,公司計(jì)劃到 2023 年,在旗下所有電動(dòng)車中用 SiC 功率半導(dǎo)體全面替代 IGBT。2020 年 12 月,比亞迪半導(dǎo)體公布目前在規(guī)劃自建 SiC 產(chǎn)線,預(yù)計(jì) 2021 年建成自有 SiC 產(chǎn)線。

多因素推動(dòng),SiC 大規(guī)模運(yùn)用甜蜜點(diǎn)到來(lái)。盡管 SiC 功率器件在性能上有諸多優(yōu)勢(shì),但此前 SiC 的發(fā)展主要受到價(jià)格、晶圓質(zhì)量、工藝技術(shù)等限制,沒(méi)有被大規(guī)模使用。近兩年,起步較早的 Wolfspeed、Rohm、英飛凌等海外廠商不斷進(jìn)行產(chǎn)品迭代,產(chǎn)品性能、質(zhì)量持續(xù)提升;晶圓良率提升,尺寸升級(jí),產(chǎn)能擴(kuò)充,襯底價(jià)格快速下探,我們認(rèn)為 SiC 器件廣泛應(yīng)用的甜蜜點(diǎn)已經(jīng)到來(lái)。

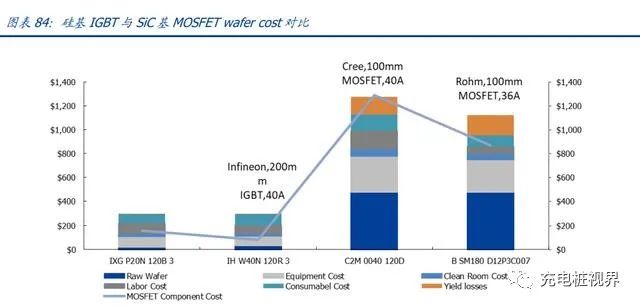

Die Size 和成本是 SiC 技術(shù)產(chǎn)業(yè)化的核心變量。我們比較目前市場(chǎng)主流 1200V 硅基 IGBT 及 SiC 基 MOSFET,可以發(fā)現(xiàn) SiC 基 MOSFET 產(chǎn)品較 Si 基產(chǎn)品能夠大幅減少 Die Size,且表現(xiàn)性能更好。但是最大阻礙仍在于 Wafer Cost,根據(jù) Yole 測(cè)算,單片成本 SiC 比 Si 基產(chǎn)品高出 7~8 倍。

SiC 電力電子器件價(jià)格進(jìn)一步下降,與同類型 Si 器件價(jià)差縮小。根據(jù) CASA,Mouser, 從公開報(bào)價(jià)來(lái)看,2020 年底 650V SiC SBD 均價(jià)為 1.58 元/A,同比下降 13.2%,與 Si 器件的價(jià)差約 3.8 倍;1200V SiC SBD 均價(jià)為 3.83 元/A,同比下降 8.6%,與 Si 器件的差距約 4.5 倍。根據(jù) CASA 調(diào)研,實(shí)際成交價(jià)低于公開報(bào)價(jià),650V SiC SBD 實(shí)際成交價(jià)格約 0.7 元/A,1200V SiC SBD 價(jià)格約 1.2 元/A,約為公開報(bào)價(jià)的 60%-70%,同比則下降了 20%-30%,實(shí)際成交價(jià)與 Si 器件價(jià)差已經(jīng)縮小至 2-2.5 倍之間,已經(jīng)達(dá)到了甜蜜點(diǎn)。若考慮系統(tǒng)成本(周邊的散熱、基板等)和能耗等因素,SiC 產(chǎn)品已經(jīng)具備一定競(jìng)爭(zhēng)力,隨著產(chǎn)業(yè)鏈技術(shù)更加成熟和產(chǎn)能不斷擴(kuò)充,未來(lái)在下游新能源汽車、光伏逆變、消費(fèi)類電子等市場(chǎng)應(yīng)用有望加速滲透。

車用 SiC 器件滲透率提升有望帶來(lái)市場(chǎng)規(guī)模快速擴(kuò)張。據(jù) Yole 統(tǒng)計(jì),新能源汽車是 SiC 功率器件下游最重要的應(yīng)用市場(chǎng),預(yù)計(jì)到 2024 年新能源車用 SiC 功率器件市場(chǎng)規(guī)模將達(dá)到近 12 億美元。2018 年國(guó)際上有 20 多家汽車廠商已經(jīng)在車載充電機(jī)(OBC)中使用 SiC SBD 或 SiC MOSFET。目前以特斯拉 Model 3、比亞迪漢為代表的車型在逆變器中采用 SiC 功率模塊只是車用 SiC 器件的起步,未來(lái)隨著 SiC 在車載充電器、DC/DC 轉(zhuǎn)換以及充電樁中滲透率提升,市場(chǎng)空間有望快速擴(kuò)大。

僅考慮逆變器的使用,新能源車將消耗絕大部分 SiC 襯底產(chǎn)能;如果考慮車載 OBC、充電樁、DC/DC 的 SiC 使用滲透提升,需求量將更大。從產(chǎn)能角度來(lái)看,以特斯拉 Model 3 為例估算,根據(jù)拆解圖,主逆變器中有 24 個(gè) SiC 模塊,每個(gè)模塊 2 個(gè) SiC MOSFET,共需要 48 顆芯片。一個(gè) 6 寸片面積約為 8.8 輛車所消耗的 SiC MOSFET 芯片面積,假設(shè) 10% 邊緣損耗和 60% 良率,則單個(gè) 6 寸片足夠供應(yīng)約 4.7 輛車。Model 3/Y 2019 年交貨量 30 萬(wàn)輛,消耗 6.4 萬(wàn)片 SiC,約占當(dāng)年全球產(chǎn)能 24%。盡管 SiC 產(chǎn)業(yè)鏈在快速擴(kuò)產(chǎn),預(yù)計(jì) 2025 年產(chǎn)能為 2019 年的 10 倍,中期測(cè)算,僅考慮逆變器的搭載,新能源汽車將占 SiC 襯底產(chǎn)能 50%。

根據(jù) Yole 及科銳業(yè)務(wù)情況,科銳預(yù)計(jì)到 2024 年,其 SiC 晶圓可服務(wù)市場(chǎng)規(guī)模約 11 億美 元,SiC 器件可服務(wù)市場(chǎng)規(guī)模達(dá)到 50 億美元。

考慮降價(jià)因素 2025 年新能源汽車 SiC 需求中樞在 59~65 億美元。我們假設(shè) 2025 年全球新能源汽車出貨量 1800 萬(wàn)~2000 萬(wàn)輛,考慮 SiC 晶圓隨著技術(shù)成熟價(jià)格下降,假設(shè)單價(jià)約 2000 美元/片,則預(yù)計(jì)到 2025 年新能源汽車僅逆變器 SiC 需求空間彈性中樞在 59~65 億美元。此外,新能源汽車 DC/DC、車載充電器系統(tǒng)及充電樁中 SiC 的應(yīng)用將進(jìn)一步提升新能源車用 SiC 市場(chǎng)規(guī)模!

2.2.4 隔離芯片:保證信號(hào)傳輸安全

隔離芯片:隔離器件是將輸入信號(hào)進(jìn)行轉(zhuǎn)換并輸出,以實(shí)現(xiàn)輸入、輸出兩端電氣隔離的一種安規(guī)器件。電氣隔離能夠保證強(qiáng)電電路和弱電電路之間信號(hào)傳輸?shù)陌踩浴?00V 電驅(qū)動(dòng)系統(tǒng)使得系統(tǒng)具有更高的瞬態(tài)共模干擾,就要求逆變器的隔離驅(qū)動(dòng)芯片能夠承受超 過(guò) 100kV/us 的共模瞬態(tài)干擾,否則驅(qū)動(dòng)信號(hào)容易出錯(cuò),導(dǎo)致上下橋臂的功率管直通。此外隨著 800V 電壓的提高,系統(tǒng)需要更高的原副邊絕緣耐壓需求。主要體現(xiàn)在兩個(gè)方面, 一個(gè)是絕緣工作電壓,對(duì)于 800V 電壓系統(tǒng),其跨隔離帶的隔離芯片需要承受至少 800V 的絕緣工作電壓,保證至少 15-20 年的工作壽命。另外隔離芯片的外部爬電距離的要求也比之前有了很大提高。

新能源車安規(guī)和設(shè)備保護(hù)要求驅(qū)動(dòng)單車隔離需求大幅增加。新能源汽車較傳統(tǒng)燃油車電 氣化程度更高,安規(guī)和設(shè)備保護(hù)需求高,數(shù)字隔離類芯片也更多地應(yīng)用于新能源汽車高 瓦數(shù)功率電子設(shè)備中,包括車載充電器(OBC)、電池管理系統(tǒng)(BMS)、DC/DC 轉(zhuǎn)換器、 電機(jī)控制驅(qū)動(dòng)逆變器、CAN/LIN 總線通訊等汽電子系統(tǒng),成為新型電子傳動(dòng)系統(tǒng)和電池系統(tǒng)的關(guān)鍵組件。此外,汽車內(nèi)部設(shè)計(jì)簡(jiǎn)單化發(fā)展要求數(shù)字隔離芯片具有高集成度,集成了接口、驅(qū)動(dòng)、采樣等功能的隔離芯片更具優(yōu)勢(shì)。

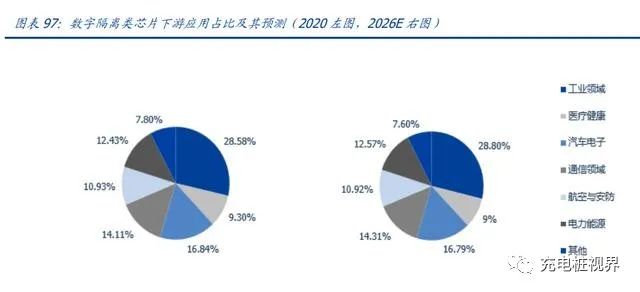

數(shù)字隔離國(guó)際龍頭起步較早,國(guó)產(chǎn)替代大有可為。國(guó)際半導(dǎo)體公司在數(shù)字隔離芯片領(lǐng)域起步較早,并在長(zhǎng)期以來(lái)占據(jù)了市場(chǎng)的主導(dǎo)地位。根據(jù) Markets and Markets 數(shù)據(jù),2020 年全球前 5 大數(shù)字隔離芯片供應(yīng)商為 TI、SiliconLabs、ADI、Broadcom(博通公司)以 及 Infineon,CR5 達(dá) 40%-50%,剩余市場(chǎng)主要被 NVE 公司、ROHM(羅姆半導(dǎo)體)、 MAXIM(美信公司)、Vicor 公司、ON(安森美半導(dǎo)體)等公司占據(jù)。中國(guó)廠商布局相對(duì)較晚,目前實(shí)現(xiàn)量產(chǎn)且銷售的廠商不多,主要包括納芯微、中科格勵(lì)微、榮湃半導(dǎo)體和川土微電子等。

2.2.5 磁性元件:?jiǎn)诬噧r(jià)值量提升顯著

磁性元件是變壓器和電感的統(tǒng)稱。其中:

變壓器是指利用電磁感應(yīng)原理實(shí)現(xiàn)電能變換或把電能從一個(gè)電路傳遞到另一個(gè)電路的靜止電磁裝置,其主要功能有隔離、電壓變換。電子變壓器在電子設(shè)備中占有重要地位,尤其是在電源設(shè)備中,交流電壓和直流電壓幾乎都要經(jīng)過(guò)變壓器變換和整流取得。電子變壓器按照用途通常又分為:電源變壓器、開關(guān)電源變壓器、音頻變壓器、脈沖變壓器、特種變壓器等。

電感器是一種儲(chǔ)能元件,利用電磁感應(yīng)原理,將電能轉(zhuǎn)化為磁能而存儲(chǔ)起來(lái)。其結(jié)構(gòu)類似于變壓器,但只有一個(gè)繞組。電感器的主要功能是篩選信號(hào)、過(guò)濾噪聲、穩(wěn)定電流及抑制電磁波干擾等。

變壓器為磁性元件主要市場(chǎng),預(yù)計(jì) 2025 年市場(chǎng)規(guī)模達(dá)到 786.8 億。在磁性元件中,變壓器由于其多應(yīng)用場(chǎng)景以及技術(shù)產(chǎn)業(yè)的不斷革新,目前已經(jīng)發(fā)展成為磁性元件的主要市場(chǎng)。根據(jù)中國(guó)電子元件行業(yè)協(xié)會(huì)數(shù)據(jù),2021 年全球電子變壓器市場(chǎng)規(guī)模達(dá)到 668.4 億, 同比增長(zhǎng) 8.5%,預(yù)計(jì)到 2025 年全球電子變壓器市場(chǎng)規(guī)模將達(dá)到 786.8 億,2020~2025 CAGR 5.0%。在下游應(yīng)用領(lǐng)域,目前照明仍然是電子變壓器最大的應(yīng)用市場(chǎng),在全球下游應(yīng)用占比中份額約為 24%,家用電器、通訊設(shè)備分別占 15%、14%,預(yù)計(jì)未來(lái)隨著新能源汽車、光伏、工控、消費(fèi)電子等領(lǐng)域的發(fā)展,其在電子變壓器領(lǐng)域的下游應(yīng)用占比將增速顯著。

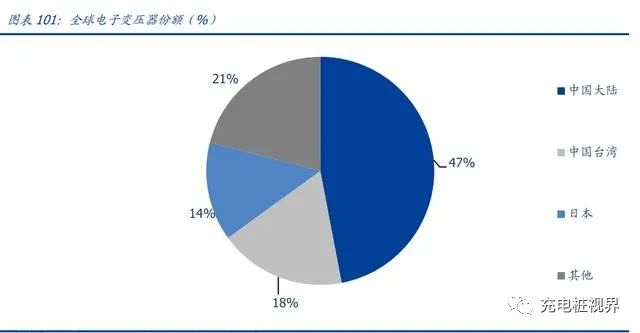

全球變壓器制造廠集中在中國(guó)大陸。全球電子變壓器制造商主要集中在中國(guó)大陸、中國(guó) 臺(tái)灣及日本,骨干企業(yè)包括臺(tái)達(dá)、光寶、TDK、勝美達(dá)、海光、京泉華、可立克等。其中,中國(guó)大陸本土企業(yè)約占全球 47%的市場(chǎng)份額、中國(guó)臺(tái)灣企業(yè)約占 18%的市場(chǎng)份額,日本制造商約占全球 14%的市場(chǎng)份額。

預(yù)計(jì) 2026 年全球電感器市場(chǎng)規(guī)模可達(dá)到 76 億美元。根據(jù) ECIA 數(shù)據(jù), 2019 年全球電感器銷售額約為 46 億美元,根據(jù)中國(guó)電子元件行業(yè)協(xié)會(huì)預(yù)計(jì),2020 年全球電感器市場(chǎng)規(guī)模增幅約為 7.5%,則可以計(jì)算出 2020 年全球電感器市場(chǎng)規(guī)模約為 49 億美元,同時(shí)按照全球 2020~2026 年 CAGR 7.5%計(jì)算,2026 年全球電感器市場(chǎng)規(guī)模約為 76 億美元。下游應(yīng)用領(lǐng)域中,從產(chǎn)值端來(lái)看移動(dòng)通訊、電腦,工業(yè)、汽車分別占比 35%、20%、22% 和 13%,為主要的應(yīng)用場(chǎng)景。

日本企業(yè)占據(jù)全球電感器主要市場(chǎng)份額。目前全球電感器市場(chǎng)主要由日本廠家為主,其 中 2019 年日本村田、太陽(yáng)誘電、TDK 市場(chǎng)份額約為 14%、14%、13%為全球前三大電感器企業(yè),日本企業(yè)共計(jì)占據(jù)全球 40%~50%市場(chǎng)份額。

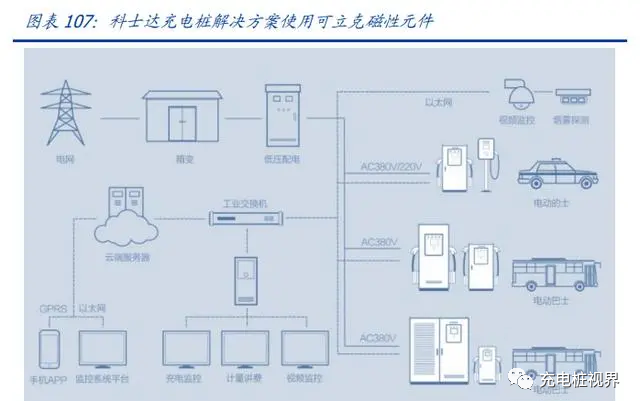

磁性元件在汽車中被廣泛使用,主要用于 OBC(車載充電機(jī))、DC-DC 轉(zhuǎn)換器、逆變器、 電驅(qū)&電控、BMS(汽車電池管理系統(tǒng))等場(chǎng)景。其中 OBC 的作用是將交流電(220V 或 380V)轉(zhuǎn)化為直流電,并對(duì)新能源汽車動(dòng)力電池進(jìn)行充電。目前 OBC 功率的轉(zhuǎn)換仍需使用電磁轉(zhuǎn)換,對(duì)于磁性元件是重要應(yīng)用場(chǎng)景。同時(shí)我們認(rèn)為目前超充/快充對(duì)于新能源汽車產(chǎn)業(yè)趨勢(shì)明顯,在充電效率、平臺(tái)電壓提升的同時(shí),對(duì)于磁性元件的性能需求也同樣在提高,單車價(jià)值量有望在此過(guò)程中實(shí)現(xiàn)快速提升。

超級(jí)快充:充電樁領(lǐng)域新風(fēng)口。長(zhǎng)期以來(lái)相較于加油速度,充電速度較慢一直是新能源汽車的痛點(diǎn)之一,在慢充的情況下,如果在高速公路上使用超過(guò) 2 小時(shí)的時(shí)間進(jìn)行充電, 那排隊(duì)充電的情況可能在所難免。目前超級(jí)快充方案逐漸出現(xiàn)在人們視野中,當(dāng)充電電壓超過(guò) 800V,功率超過(guò) 500kw 時(shí),充電 5 分鐘的續(xù)航里程可接近 500km,這與傳統(tǒng)加油的時(shí)間和續(xù)航里程十分接近。當(dāng)快充時(shí)代來(lái)臨,電壓將從 200V 最終提升至 1000V 甚至以上,在此過(guò)程中,充電樁為了適配目前的低電壓存量充電樁,需要加裝 DC-DC 升 壓模塊,這將在極大程度上提升磁性元件的需求量。

2.2.6 連接器&充電槍:高壓需求下的產(chǎn)品升級(jí)

連接器,顧名思義就是電路元件之間的連接部件,起到電氣連接或者信號(hào)傳輸?shù)淖饔茫?是電子設(shè)備中不可缺少的部件。連接器在電路內(nèi)被阻斷處或孤立不通的電路之間,架起溝通的橋梁,從而使電流流通實(shí)現(xiàn)預(yù)定的功能。依據(jù)連接對(duì)象、頻率、功率、應(yīng)用環(huán)境等不同,連接器可有種類多樣的產(chǎn)品形式。

連接器下游應(yīng)用領(lǐng)域廣泛,下游需求為行業(yè)發(fā)展重要驅(qū)動(dòng)力。連接器下游應(yīng)用涵蓋汽車、 智能手機(jī)、平板電腦以及無(wú)人機(jī)、可穿戴設(shè)備等新興產(chǎn)業(yè),客戶集中度高,具備較強(qiáng)的議價(jià)能力。下游智能手機(jī)功能外觀創(chuàng)新、汽車電子化程度提升、可穿戴設(shè)備加速滲透升級(jí)等發(fā)展趨勢(shì),為連接器行業(yè)注入發(fā)展動(dòng)能。

全球連接器市場(chǎng)規(guī)模基本保持增長(zhǎng)態(tài)勢(shì),2020 年達(dá)到 627 億元。2016-2018 年三年來(lái)持續(xù)正增長(zhǎng),2018 年同比增長(zhǎng) 10.98%至 667 億元。2020 年受疫情影響,全球連接器市場(chǎng)規(guī)模為 627 億美元,但步入 2021 年全球經(jīng)濟(jì)回暖,連接器行業(yè)高景氣,銷售需求持續(xù)強(qiáng)勁,根據(jù)線束世界到 2021 年 5 月,全球連接器預(yù)訂量增長(zhǎng) 47%。據(jù) Bishop&Assiciate 預(yù)測(cè),2021 年全球連接器銷售額將達(dá)到 771.7 億美元,同比增長(zhǎng)約 23%。另外,根據(jù)思科預(yù)測(cè),在全球范圍內(nèi)連接器中的射頻連接器市場(chǎng)規(guī)模,增速將超過(guò)許多其它類型的連接器,從 2017 年的 34.97 億美元增至 2023 年的 56.05 億美元。

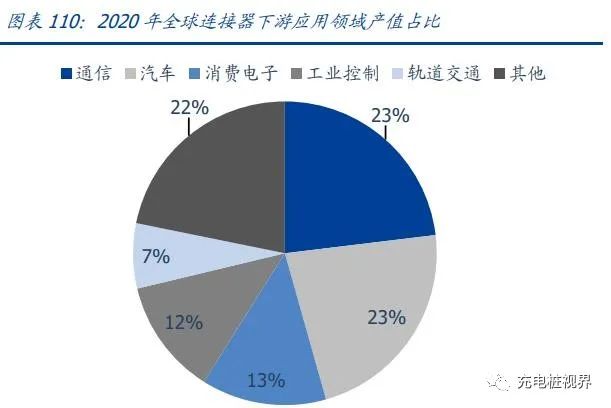

作為電子元器件間的“橋梁”,連接器的下游應(yīng)用非常廣泛。根據(jù) Bishop&Associate 的數(shù)據(jù),2020 年連接器下游應(yīng)用中產(chǎn)值 TOP5 分別為汽車(22.55%)、通信(23.08%)、 消費(fèi)電子(13.32%)、工業(yè)(12.3%)、軌道交通(6.93%)。從產(chǎn)值角度看,連接器最大的前兩大應(yīng)用領(lǐng)域?yàn)橥ㄐ藕推嚕?020 年總產(chǎn)值分別達(dá) 144.79 億美元和 141.46 億美元,其中通信領(lǐng)域需求同比增長(zhǎng) 1.5%。

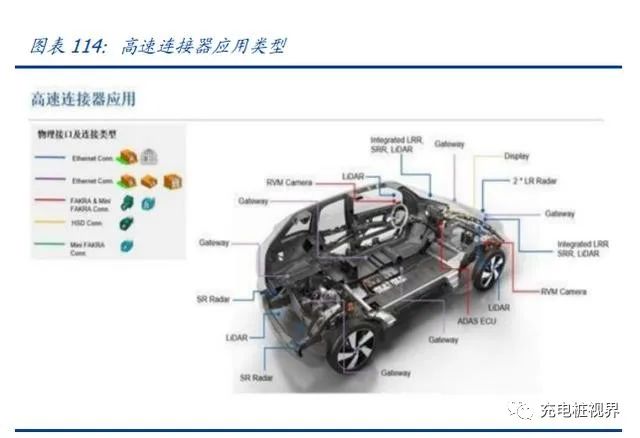

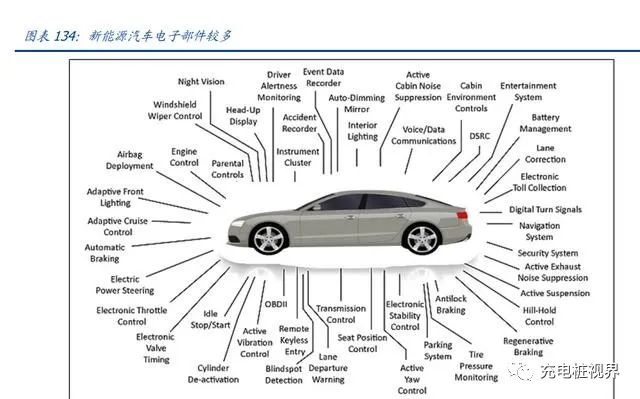

智能化是未來(lái)汽車行業(yè)的發(fā)展方向,電動(dòng)化是匹配智能化的最佳動(dòng)力技術(shù)。新能源智能汽車需要感知、決策和執(zhí)行層三個(gè)維度全方位的技術(shù)進(jìn)步,不僅需要傳感器、芯片等電子設(shè)備數(shù)量和性能的大幅提升,更需要底層電子電氣架構(gòu)徹底變革。在智能化的角度而言,在汽車智能化的驅(qū)動(dòng)之下,ADAS 以及各類車載傳感器、攝像頭等用量的提高,對(duì)于數(shù)據(jù)傳輸?shù)囊笠苍诓粩嗟纳?jí),從而保障了車輛的行駛安全;同時(shí) 隨著車聯(lián)網(wǎng)的需求逐步呈現(xiàn),車載信息娛樂(lè)系統(tǒng)、以太網(wǎng)鏈接、大規(guī)模數(shù)據(jù)的長(zhǎng)距離傳輸都將推動(dòng)高頻連接器的用量及價(jià)值量。

高速連接器是高速數(shù)據(jù)傳輸在汽車領(lǐng)域的新戰(zhàn)場(chǎng)。高速連接器主要承擔(dān)汽車無(wú)線信號(hào)傳輸及射頻信號(hào)傳輸兩大功能,其中無(wú)線信號(hào)傳輸包含車載 AM/FM、GPS、車聯(lián)網(wǎng)、遙控控制及車載多媒體設(shè)備間信號(hào)傳輸,而射頻信號(hào)傳輸則主要包括如攝像頭、車載雷達(dá)等的各類車載傳感器應(yīng)用。依據(jù)性能參數(shù)不同可主要分為 Fakra、HFM(高速 Fakra Mini)、 HSD(高速連接器) 及以太網(wǎng)連接器等四大類,F(xiàn)akra 連接器為汽車行業(yè)通用標(biāo)準(zhǔn)的射頻連接器;HMF 為 Fakra 升級(jí)版,具備更小體積、更高級(jí)程度和更好的電氣性能等優(yōu)勢(shì);HSD 是一種差分連接器,發(fā)展時(shí)間較長(zhǎng),主要運(yùn)用于車載信息娛樂(lè)系統(tǒng)、攝像頭接口等高速數(shù)據(jù)短距離傳輸;以太網(wǎng)連接器則針對(duì)智能化程度較高的汽車,用于大規(guī)模數(shù)據(jù)的長(zhǎng)距離傳輸,目前生產(chǎn)成本相對(duì)較高但契合智能汽車發(fā)展趨勢(shì),未來(lái)預(yù)計(jì)應(yīng)用場(chǎng)景廣泛。

全球格局來(lái)看,中國(guó)已經(jīng)成為第一大連接器應(yīng)用市場(chǎng)。根據(jù)Bishop&Associate數(shù)據(jù)資料, 2018 年中國(guó)連接器需求在全球占比達(dá)到了 31.4%,相較 2017 年上升超過(guò) 3 個(gè)百分點(diǎn), 反觀其他地區(qū)需求占比,除歐洲地區(qū)有不到 1%的微弱增長(zhǎng)外,日本、北美和亞太其他地區(qū)均為不同程度的下降。疊加前述全球連接器市場(chǎng)規(guī)模逐年擴(kuò)張趨勢(shì),我們認(rèn)為中國(guó)連接器市場(chǎng)規(guī)模可觀且未來(lái)具備成長(zhǎng)性。

從供給端看,中國(guó)市場(chǎng)的連接器產(chǎn)量長(zhǎng)期是上升的,尤其是最近兩年維持了超過(guò) 10%的 高增速。根據(jù)前瞻產(chǎn)業(yè)研究院數(shù)據(jù),2018 年全國(guó)共生產(chǎn)連接器 785.92 億,預(yù)計(jì) 2019- 2025 年,產(chǎn)量將基本保持 11%的增速中樞,到 2025 年將達(dá)到 1662.7 億的總產(chǎn)量。

然而從產(chǎn)值角度看,中國(guó)市場(chǎng)的連接器供需間尚存在較大缺口。同樣根據(jù)前瞻經(jīng)濟(jì)研究院統(tǒng)計(jì)數(shù)據(jù),2018 年中國(guó)市場(chǎng)連接器的市場(chǎng)規(guī)模已經(jīng)達(dá)到 209 億美元,而對(duì)應(yīng)如此龐大的市場(chǎng)規(guī)模,對(duì)應(yīng)的中國(guó)連接器總產(chǎn)值據(jù) QYResearch 統(tǒng)計(jì)僅為 134.99 億美元,供需缺口超 70 億美元。考慮到中國(guó)連接器市場(chǎng)規(guī)模不斷擴(kuò)大,以及目前中國(guó)連接器高端領(lǐng)域還有待技術(shù)突破的現(xiàn)實(shí)因素,預(yù)計(jì)未來(lái) 5 年供需不平衡的現(xiàn)狀仍將持續(xù)。

充電槍是電動(dòng)汽車的充電連接器,負(fù)責(zé)鏈接充電樁與電動(dòng)汽車,其品質(zhì)直接影響到新能源車的充電性能與安全。充電槍可分為直流槍和交流槍,直流適用于大電流、高功率的充電槍,一般適用于新能 源汽車快充站、充電樁等地方,交流通常適用于家用充電樁以及便攜式充電樁。由于目前對(duì)于充電槍存在多個(gè)標(biāo)準(zhǔn),各國(guó)家的標(biāo)準(zhǔn)不同,主要可分為 type1、type2、GB/T,對(duì)應(yīng)為美標(biāo)、歐標(biāo)和國(guó)標(biāo)。

為了滿足高電壓/大電流帶來(lái)的熱能,傳統(tǒng)的風(fēng)冷充電槍無(wú)法勝任散熱功能,液冷充電槍孕育而出。根據(jù)國(guó)際標(biāo)準(zhǔn),為確定額定電流,充電連接器和充電槍的溫度最多可比環(huán)境溫度高 50 K。因此,充電過(guò)程中允許的最高溫度為+90°C。為了確保這一點(diǎn),大功率充電連接器內(nèi)共有 5 個(gè)溫度傳感器,可以實(shí)時(shí)測(cè)量溫度變化情況。控制器會(huì)評(píng)估采集到的數(shù)據(jù),并對(duì)冷卻輸出作出相應(yīng)的調(diào)整。環(huán)保冷卻液可通過(guò)內(nèi)置冷卻管道有效地散熱。從而防止充電系統(tǒng)過(guò)熱,確保符合相關(guān)標(biāo)準(zhǔn)。液冷加持下使充電功率可達(dá)可使充電功率達(dá) 500 kW 的主動(dòng)式液冷系統(tǒng),同時(shí)確保充電系統(tǒng)的安全穩(wěn)定運(yùn)行。

2.2.7 薄膜電容:提升整車耐壓等級(jí)

薄膜電容是電容器中的一種,被廣泛應(yīng)用于電子類產(chǎn)品中。薄膜電容通常以金屬箔當(dāng)做 電極,與聚乙烯、聚丙烯等塑料薄膜材料重疊卷繞后形成的圓柱狀結(jié)構(gòu)。在日常工作中 薄膜電容通過(guò)電極儲(chǔ)存電能,由于其相較于普通電容而言,具有無(wú)極性、高抗阻、優(yōu)秀 頻率特性的同時(shí)介質(zhì)損失較小。在模擬電路中,由于其在傳輸信號(hào)時(shí)通常能夠保證質(zhì)量, 減少失真情況發(fā)生,所以被廣泛應(yīng)用;在新型領(lǐng)域中,由于薄膜電容具有較好的安全性, 同時(shí)耐壓高,在工業(yè)、光伏、風(fēng)電、新能源領(lǐng)域被大量應(yīng)用。

由于具有較好的高壓承受能力,未來(lái) 800V 汽車平臺(tái)升級(jí)過(guò)程中薄膜電容有望從中深度受益。在電車啟動(dòng)馬達(dá)及發(fā)電機(jī)的時(shí)候,使用了將直流變?yōu)榻涣鞯哪孀冸娐罚渲羞\(yùn)用了 IGBT、SiC 等半導(dǎo)體開關(guān)的同時(shí),也需要相對(duì)應(yīng)的電容器實(shí)現(xiàn)高壓線路進(jìn)行穩(wěn)定。

薄膜電容相較于其他電容產(chǎn)品,更適合與高壓平臺(tái)。與傳統(tǒng)消費(fèi)電子不同,汽車電子由于關(guān)系到車輛的行駛安全,同時(shí)在使用過(guò)程中可能面臨更加苛刻的環(huán)境,對(duì)于質(zhì)量的要求更加嚴(yán)格。例如發(fā)動(dòng)機(jī)周邊的元器件對(duì)于溫度的要求在-40℃~160℃之間,而普通民用消費(fèi)電子則通常在 0~40℃,另外對(duì)于濕度、發(fā)霉、有害氣體侵蝕、使用壽命等指標(biāo)中, 汽車電子要求都要高于消費(fèi)電子。這在很大程度上加大了汽車電子的制造難度,也給相關(guān)企業(yè)提出更高要求。薄膜電容相較于鋁點(diǎn)解電容器來(lái)說(shuō),具有更高溫度耐性的同時(shí)可以承載更高的電壓,并且抗浪涌電壓的能力也大于自身約 1.5 倍的額定電壓,十分契合新能源汽車,特別是高壓平臺(tái)下的新能源汽車。

薄膜電容提升電控耐壓等級(jí)。由于薄膜電容的作用多為直流支撐,其可從 DC 輸入端吸收高壓脈沖電流,達(dá)到保護(hù)功率半導(dǎo)體等其他部件的作用,通常每個(gè)功率半導(dǎo)體器件會(huì)配備一個(gè)薄膜電容,在豪華車型中如果采用多電機(jī),則薄膜電容使用量也會(huì)隨之提升。

2.2.8 EMC:減少高壓干擾

EMC 全稱 Electromagnetic Compatibility,包括電磁抗擾度和電磁干擾兩個(gè)概念。電磁抗擾度用來(lái)評(píng)估產(chǎn)品自身穩(wěn)定性,是對(duì)其他電子產(chǎn)品電磁抗干擾程度的指標(biāo)。而電磁干擾則是用來(lái)表征產(chǎn)品對(duì)外產(chǎn)生噪聲水平的指標(biāo)。因此 EMC 的功能包括兩方面,一方面要實(shí)現(xiàn)外部電磁干擾的濾除,如連接線的輻射傳導(dǎo)和內(nèi)部不同電器單元之間的電磁干擾等。另一方面,EMC 還需盡可能減小設(shè)備本身對(duì)外部發(fā)出的電磁輻射,避免影響同一電磁環(huán) 境下其他電子設(shè)備的正常工作。

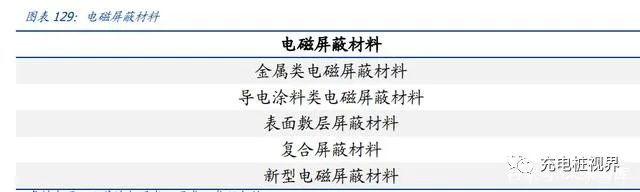

EMC 實(shí)現(xiàn)對(duì)外部電磁信號(hào)抗干擾的結(jié)構(gòu)是濾波器,用于濾除傳導(dǎo)干擾,并且抑制衰減外界所產(chǎn)生的噪聲信號(hào)干擾,以確保設(shè)備設(shè)備能處于良好的電磁工作環(huán)境。同時(shí),濾波器也可以抑制和衰減設(shè)備對(duì)外界產(chǎn)生電磁干擾。EMC實(shí)現(xiàn)電磁屏蔽的最主要方法是通過(guò)不同的電磁屏蔽材料實(shí)現(xiàn)電磁信號(hào)的衰減與阻隔。其原理是電磁屏蔽材料會(huì)對(duì)接收到的電磁波進(jìn)行吸收和反射。常用的電磁屏蔽材料包括以下幾種。

隨著全球消費(fèi)電子以及智能汽車等領(lǐng)域的不斷發(fā)展,電子設(shè)備或者產(chǎn)品內(nèi)集成了越來(lái)越多的電子元器件,帶動(dòng)了 EMC 行業(yè)近些年規(guī)模的不斷擴(kuò)大。除此之外,近年來(lái)我國(guó)在軍工航天領(lǐng)域不斷發(fā)展,加大了對(duì) EMC 的市場(chǎng)需求。EMC 正迎來(lái)廣闊的發(fā)展空間。根據(jù) MarketandMarkets,預(yù)計(jì)到 2025 年,全球電磁屏蔽材料市場(chǎng)市場(chǎng)規(guī)模將會(huì)達(dá)到 92 億美 元,2020~2025 年 CAGR 6.3%。

高壓平臺(tái)需要更加重視 EMC。新能源汽車電器部件占比提升顯著,多重控制器、DC-DC、 DC-AC 都屬于較強(qiáng)的干擾源,同時(shí)新能源車中的線束長(zhǎng)度普遍較長(zhǎng),具有較強(qiáng)的輻射。尤其在 800V 等高壓平臺(tái)下,由于高壓產(chǎn)生的電磁干擾問(wèn)題相較于低電壓平臺(tái)更加嚴(yán)重,同時(shí)動(dòng)力系統(tǒng)由于快充平臺(tái)下的電流短時(shí)間內(nèi)的跳動(dòng)以及 SiC、IGBT等開關(guān)半導(dǎo)體的快速移動(dòng)都會(huì)導(dǎo)致更強(qiáng)的輻射以及電磁干擾。

2.2.9 TVS:提高系統(tǒng)防靜電、抗浪涌電流能力

BMS 充放電回路中 MOS 管開關(guān)瞬間電流的突變而產(chǎn)生漏極尖峰電壓,會(huì)導(dǎo)致 MOS 管損壞,功率管開關(guān)速度越快,產(chǎn)生的過(guò)電壓也就越高。因此在升級(jí)至 800V 平臺(tái)后,為了防止器件損壞,主要是為了防止通信受到來(lái)自雷電、系統(tǒng)本身電源浪涌及靜電的影響,造成系統(tǒng)通信癱瘓,會(huì)在 GS 級(jí)間增加大功率的 TVS 二極管。TVS 二極管首先在 20 世紀(jì) 80 年代開始出現(xiàn),與普通二極管相比,TVS 基于反向擊穿特性,通過(guò)對(duì)浪涌快速泄放,起到對(duì)電子產(chǎn)品的保護(hù)作用,對(duì)初級(jí)浪涌防護(hù)效果較好。21 世紀(jì)初期以來(lái),隨著 IC 芯片集成度變高,工作電壓貶低,使得 IC 芯片變得更加敏感, 極易受到靜電和浪涌沖擊,造成損壞。新型的具備漏電小、鉗位電壓低、響應(yīng)時(shí)間快、 抗靜電能力強(qiáng)且兼具防浪涌能力等特點(diǎn)的用于 ESD(Electro-Static discharge,靜電放電) 保護(hù)的 TVS 近十幾年被開發(fā)出來(lái)并不斷創(chuàng)新、升級(jí)。ESD 保護(hù)器件對(duì)結(jié)構(gòu)設(shè)計(jì)和工藝要求更高,結(jié)構(gòu)更加復(fù)雜,一般設(shè)計(jì)成多路 PN 結(jié)集成結(jié)構(gòu),采用多次外延、雙面擴(kuò)結(jié)或溝槽設(shè)計(jì)。ESD 保護(hù)器件能夠確保小型化的集成電路芯片得到有效保護(hù),是前 TVS 技術(shù)發(fā)展方向。

2.2.10 熔斷器:高壓平臺(tái)對(duì)熔斷式保護(hù)器件提出更高要求

熔斷器是電網(wǎng)和用電設(shè)備的安全保護(hù)電器之一,是用來(lái)進(jìn)行短路保護(hù)的器件。當(dāng)通過(guò)熔斷器的電流大于一定值(通常是熔斷器的熔斷電流)時(shí)能依靠自身產(chǎn)生的熱量,是特制的金屬(熔體)熔化而自動(dòng)分?jǐn)嚯娐贰H蹟嗥髯鳛殡娐分械谋Wo(hù)器件,在回路中出現(xiàn)故 障時(shí),熔斷器工作分為“熔”+“斷”兩個(gè)過(guò)程,“熔”的過(guò)程與電流有關(guān)系,“斷”的過(guò)程與電壓有關(guān)系。熔斷器的電壓可以表述為:此熔斷器可以分?jǐn)啻穗妷核a(chǎn)生的電弧。電壓有交流電及直流電的區(qū)別,純電動(dòng)汽車中為直流電壓,因回路中電感在熔斷器分?jǐn)嗨查g會(huì)產(chǎn)生感應(yīng)電壓,同時(shí)要考慮回路中的電感對(duì)電壓滅弧的影響。熔斷器可承受的最大電壓值一定大于系統(tǒng)中的電壓值。

在新能源汽車領(lǐng)域,除了動(dòng)力電池總?cè)蹟嗥魍猓€存在汽車空調(diào)系統(tǒng),暖風(fēng)系統(tǒng),DC/ DC 系統(tǒng)等其他附件高壓回路,各回路均需串接直流高壓熔斷器做回路保護(hù)。從應(yīng)用線路上考慮,整車線路根據(jù)電流強(qiáng)弱可以分為高壓大電流保護(hù)區(qū)和中低壓小電流保護(hù)區(qū)。通常來(lái)講,動(dòng)力電源主回路需要總?cè)蹟嗥?1 只,其余分系統(tǒng)需單獨(dú)設(shè)置熔斷器,至少需要選用 4~5 只直流系列(高壓熔斷器),才能滿足車輛的基本功能需求。由于直流高壓熔斷器選型原則主要是熔斷器額定電壓與額定電流的確認(rèn),熔斷器額定電壓需大于動(dòng)力電池最高電壓,所以隨著電動(dòng)汽車從 400V 向 800V 升級(jí),對(duì)熔斷器的額定電壓也升級(jí)到 800V 以上,除此之外持續(xù)電流,環(huán)境溫度、安裝尺寸限制等也都在電壓平臺(tái)升級(jí)后對(duì)熔斷器產(chǎn)生更高要求。

編輯:黃飛

?

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論