引言

濕化學(xué)蝕刻是制造硅太陽(yáng)能電池的關(guān)鍵工藝步驟。為了蝕刻單晶硅,氫氧化鉀溶液被廣泛使用,因?yàn)樗鼈兛梢孕纬删哂须S機(jī)金字塔的表面紋理,從而增強(qiáng)單晶硅晶片的光吸收。對(duì)于多晶硅晶片,表面紋理化通常通過(guò)在含HF/HNO 3的溶液中進(jìn)行酸性蝕刻來(lái)實(shí)現(xiàn)。酸性溶液各向同性地蝕刻多晶硅晶片,即在所有晶體取向上產(chǎn)生圓形紋理。然而,酸性蝕刻工藝難以控制,并且化學(xué)廢物的處理昂貴。

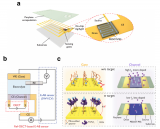

為了克服這種對(duì)環(huán)境有害的酸性蝕刻工藝,同時(shí)保持mc-Si晶片的低反射率,最近提出了在KOH溶液中進(jìn)行電化學(xué)紋理化。據(jù)報(bào)道,在較高的外加電位下,通過(guò)陽(yáng)極極化可以在氫氧化鉀溶液中獲得mc-Si的各向同性織構(gòu)表面。本文研究了腐蝕溫度對(duì)氫氧化鉀溶液中電化學(xué)腐蝕mc-Si晶片表面形貌和反射特性的影響。

實(shí)驗(yàn)

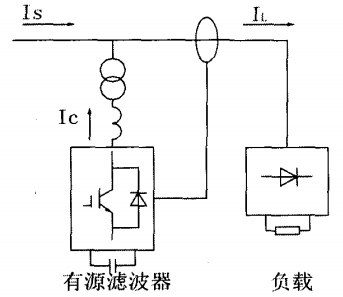

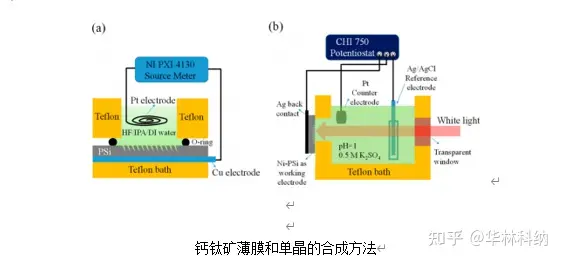

本研究采用切割摻雜硼的鎂硅晶片,厚度為200μm,電阻率為1-1.5Ωcm。蝕刻前,直徑為2.5厘米的硅樣品用乙醇清洗,并用去離子水沖洗。所有樣品在70°C的4M氫氧化鉀溶液中預(yù)蝕刻7min,以去除鋸子損傷層。隨后,這些樣品被安裝在一個(gè)用O形環(huán)密封的特氟隆樣品支架中,這樣只有一個(gè)表面可以暴露在蝕刻溶液中,而后表面被壓在一根銅帶上,以進(jìn)行良好的歐姆接觸。電化學(xué)實(shí)驗(yàn)在不同溫度下的4M氫氧化鉀溶液中進(jìn)行。采用傳統(tǒng)的雙電極裝置:陰極為薄鉑片,陽(yáng)極為在+30伏下極化的硅樣品。該系統(tǒng)連接到一個(gè)直流電源,并由Labview軟件控制。

結(jié)果和討論

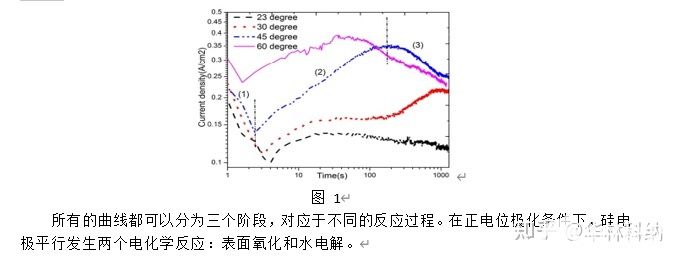

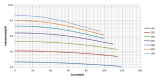

與溫度相關(guān)的蝕刻行為:圖1顯示了電化學(xué)過(guò)程中mc-Si樣品與溫度的電流密度-時(shí)間瞬變。

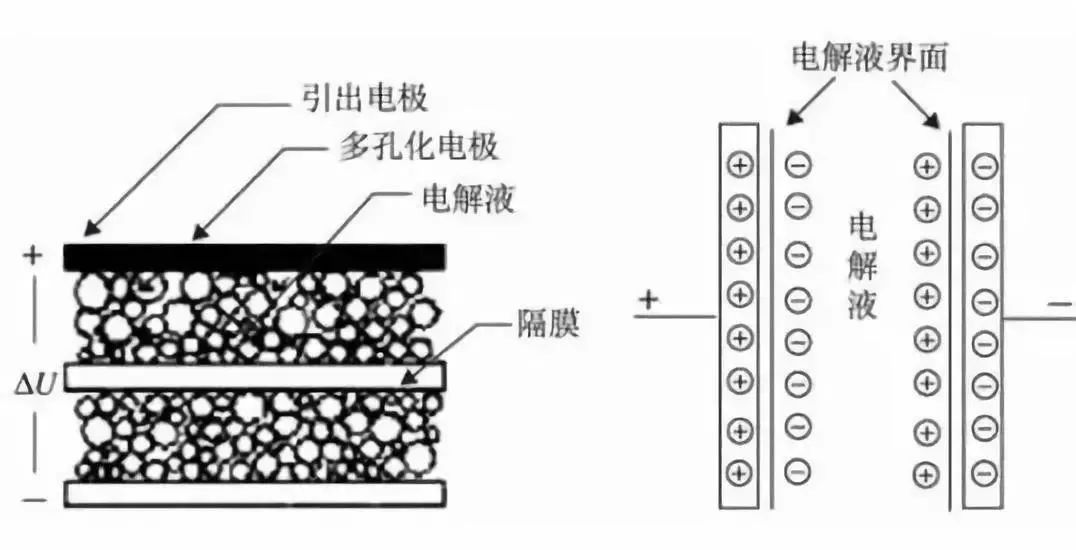

在(1)階段,由于一個(gè)薄薄的表面氧化物層的形成,電流密度在幾秒鐘內(nèi)迅速下降到最小值。在正極化條件下,孔被泵送到p型硅的表面,增強(qiáng)氧化反應(yīng)。同時(shí)將水分解為氧氣和質(zhì)子。該反應(yīng)導(dǎo)致硅表面pH局部減少,并保留了形成的氧化膜,因?yàn)槎趸柙趐H低于10時(shí),熱力學(xué)穩(wěn)定。蝕刻溫度越高,(1)級(jí)發(fā)生的時(shí)間就越短。

隨著氧化膜的生長(zhǎng),反應(yīng)(2)終止,導(dǎo)致表面高pH恢復(fù)。

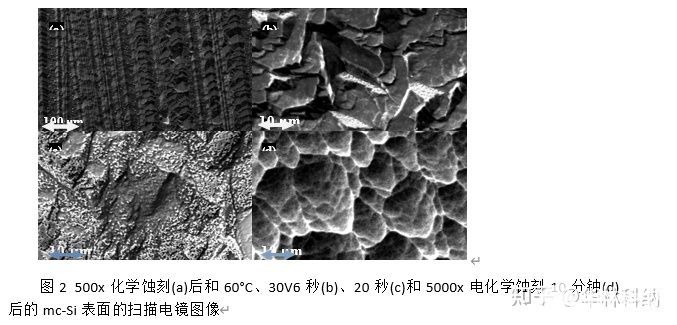

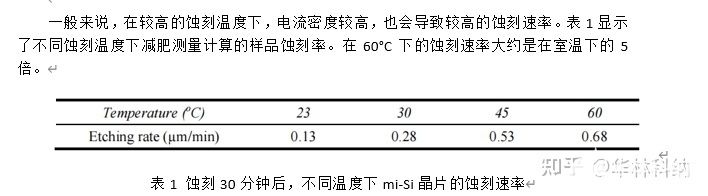

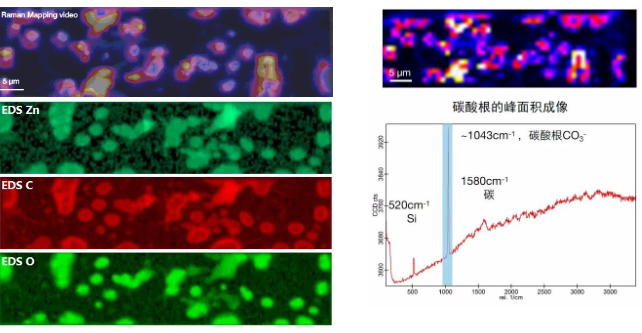

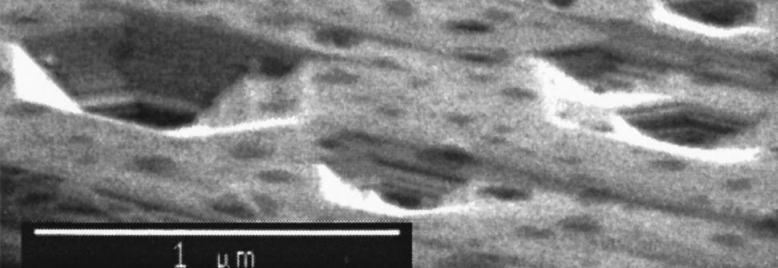

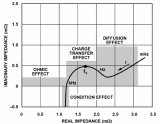

氧化硅在高酸堿度的溶液中不穩(wěn)定,以硅酸鹽形式溶解。一旦氧化硅開(kāi)始溶解,反應(yīng)(2)上升,電流密度增加,如圖1中階段(2)所示。氧化膜的擊穿被施加的電勢(shì)增強(qiáng),并且不均勻地發(fā)生在硅表面上,而是首先發(fā)生在電場(chǎng)更強(qiáng)的步驟(見(jiàn)圖2b)。電流持續(xù)增加,因?yàn)檠趸璧娜芙庠诒砻嫔铣势矫鏍顢U(kuò)散(圖2c)。當(dāng)形成的氧化硅膜完全溶解時(shí),電流達(dá)到最大值。隨后,包括氧化、水水解和氧化硅溶解在內(nèi)的所有反應(yīng)在階段(3)期間繼續(xù)使表面紋理化。與堿性溶液中的各向異性蝕刻相反,電化學(xué)紋理化中描述的反應(yīng)與晶體的取向無(wú)關(guān),因此形成各向同性紋理,如圖2d所示。

?

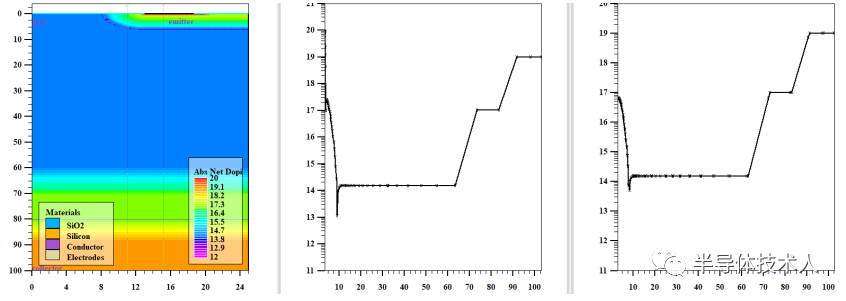

在60°C下的蝕刻形成了一個(gè)具有串聯(lián)體的表面紋理,這與各向同性酸性蝕刻中的紋理相似。當(dāng)蝕刻時(shí)間足夠時(shí),蝕刻凹處會(huì)出現(xiàn)微米大小的孔隙(圖3a)。在較低的溫度下,沒(méi)有形成凹面,并保留了表面進(jìn)行化學(xué)蝕刻后形成的宏觀紋理(圖3b)。但在表面形成了均勻的納米孔隙結(jié)構(gòu)(圖3c)。這些孔隙的大小大約為100納米。

結(jié)論

我們?cè)跉溲趸浫芤褐羞M(jìn)行電化學(xué)蝕刻,使多晶硅片紋理化。本文報(bào)道了不同腐蝕階段表面形貌的演變。由于在硅表面形成了均勻的納米多孔結(jié)構(gòu),室溫下電化學(xué)腐蝕獲得了最低的mc-Si晶片反射率。隨著刻蝕溫度的升高,織構(gòu)趨于形成帶有微孔的凹陷,導(dǎo)致反射率增加。

審核編輯:符乾江

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論