隨著白熾燈、熒光燈、節能燈陸續退出照明市場,LED照明光源和LED照明燈具迅速發展,以迅雷不及掩耳之勢席 卷世界照明市場,LED產業鏈因此蓬勃發展。LED燈珠的亮 度不斷提高,價格逐步下降;HVLEDs和倒裝LED開拓LED 照明新的應用技術;LED驅動電源芯片不斷推陳出新,集成 功能更多,性價比更好,應用更方便;塑包鋁和高導熱塑料 散熱器為新一代LED光源和燈具提供了創新設計新空間。

室內LED光源和燈具必然是量大面廣的消費電子產品,一定會海量生產,擁有藍海市場。由于傳統照明光源和燈具 預留給LED驅動電源的空間十分狹小,因此LED照明光源和 燈具的驅動電源必須做得十分小巧,驅動電源芯片要求性能 高度集成,以單級芯片為主,這就要求整個驅動電源的方案不但十分簡潔,而且成本低廉;應用電路要求更少的外圍器 件,要求LED驅動電源的芯片+周邊零件的總數少于15個, 甚至少于10個。LED電源驅動電路采用精細小巧的變壓器、 電感器、高度較低的電解電容器,甚至電源驅動電路不需要電解電容器、電感器或變壓器。

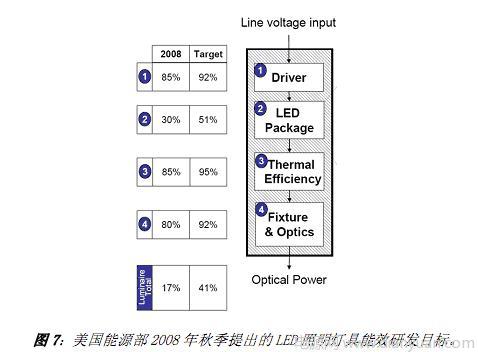

圖1 室內LED照明驅動主要模式

1 LED驅動電源主要模式

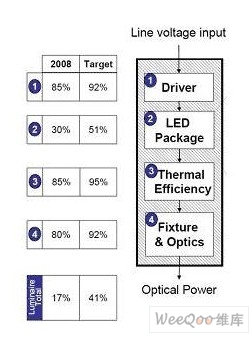

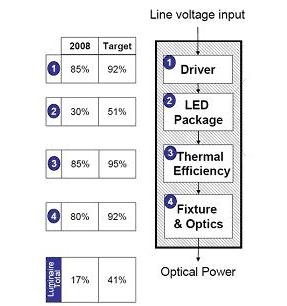

目前,室內LED照明光源和燈具的驅動電源分開關恒流 隔離和非隔離驅動、高壓線性恒流驅動等幾種模式,RC阻 容降壓由于本身功耗較大和不安全、不恒流諸多不良因素已 在淘汰之中。RC阻容降壓驅動的優點:電路簡單、成本低廉;其缺 點:電網兼容差、輸出電流偏小、本身功耗較大、不安全。 開關恒流驅動的優點:性能穩定、高效率、電網兼容強、方 便功能拓展、升壓、降壓、升降壓應用方便自由;其缺點:體積較大、生產較復雜、成本略高。高壓線性恒流驅動的優點:性能穩定、易自動化生產、無插件大量節省人工;其缺點:燈珠利用率略低、略有殘余工頻紋波。室內LED照明驅動主要模式如圖1所示。

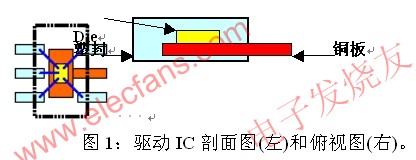

LED驅動單級電源芯片要求內置高壓MOS管,線電壓 補償、源極驅動、過壓/過流/過溫保護、開路/短路保護等 LED照明驅動電源必須的技術都要集成在單級芯片之中。室內LED照明光源和燈具的狹小空間限定驅動電源芯片 采用單級芯片,這就要求驅動電源芯片的功能高度集成,電 源控制功能和各種保護功能盡可能地集成在芯片之中,驅動電源芯片的拓撲結構設計技術必須創新,不斷創造新的模式 才能滿足LED照明驅動技術的創新發展。

2 非隔離開關恒流驅動已成主流

薄型塑包鋁散熱器技術和HVLEDs技術的興起,解決了 AC市電高壓經電源變換點亮LED燈珠時內部高壓電泄漏對 人體的安全問題,塑包鋁散熱器簡單而輕松地解決了LED光 源和燈具內部高壓與外部隔離的技術難點,因此采用應用電路簡潔的非隔離開關恒流驅動電源已經成為通用平價LED照明光源和燈具的主流電源方案。非隔離開關恒流驅動電源芯片歷經幾代的開發更新,如今集成功能更多,應用電路更簡 潔,應用成本更低,電源的性價比更有競爭力。

鑒于HVLEDs光源降低了發熱,塑包鋁散熱器簡單地解 決了LED燈具內的高低電壓隔離,驅動電源的選擇以恒流精 度、電源效率、功率因數的補償(PFC)為主考慮因素,隔離 的開關恒流電源因使用變壓器而總體效率一般在70%-88%, 功率因數補償小于0.9;非隔離的開關恒流電源恒流精度可 達3%-5%,功率因數補償大于0.9,電源效率大于90%,因此 成為LED照明燈具的首選。非隔離的恒流電源有非隔離的開 關恒流電源和高壓線性恒流電源兩種。

非隔離開關恒流驅動電源芯片設計已經高度集成化,已將LED驅動電源需要的功能,如寬電壓輸入高精度恒流輸 出、過流保護、過壓保護、LED短路和開路保護、CS電阻短 路保護、芯片供電欠壓保護等必須的功能已集成在單級芯片 之中,功率輸出的MOS管和恒流控制也集成在單個芯片上 了,應用電路十分簡潔,周邊零件一般可控制在15個以下, 可幫助為終端客戶有效地控制材料成本和生產成本。

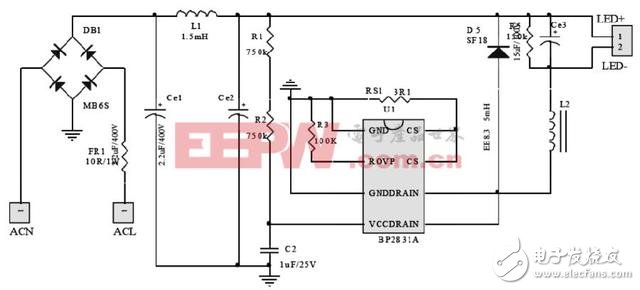

圖2 BP2831A非隔離的開關恒流源

非隔離開關恒流驅動電源應用方案簡潔,而且節省成本。如圖2所示使用非隔離的開關恒流源芯片BP2831A設計 的5W LED球泡燈電源,輸出DC80V、60mA,包括主芯片, 整個電路應用的元器件共計15個,電源效率在AC220V、滿 載時達92%,電源可通過EMC測試。該電源的PCB板的直徑 可小至Φ18mm。

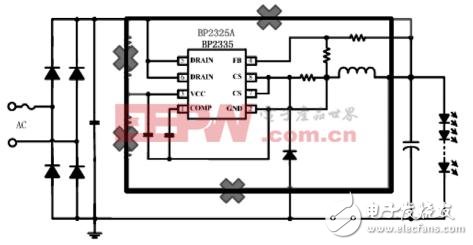

圖3 升級后的芯片應用方案

非隔離開關恒流驅動芯片的設計技術一直在不斷創新 和改良之中,一種芯片推出之后,馬上就針對存在的不足之 處進行改進,或增加新的功能,保持引腳不改變而推出下一 代的升級芯片,其價格不升反降,不但增強老客戶凝聚力, 還能吸引新客戶。如圖3所示升級后的芯片應用方案可取消 原芯片應用方案的加粗部分,有效節省應用成本。

3 隔離開關恒流驅動芯片占市三分

隔離開關恒流驅動芯片還占有總體市場的三分之一。 不少LED光源和燈具還在使用散熱性能良好的鋁合金散熱 器,這就必須選用隔離的開關恒流驅動電源。

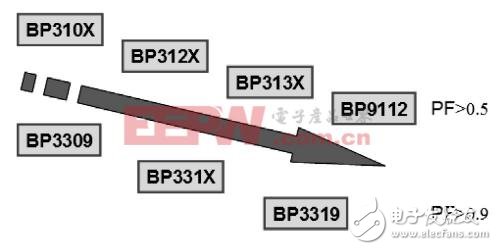

圖4 BP的隔離開關恒流驅動芯片發展路徑

近年來,隔離開關恒流驅動電源芯片技術在不斷發展 之中,從BP的隔離開關恒流驅動電源芯片發展歷程來看, 功率因數PFC> 0.5 的芯片, 經歷了BP3102,到BP3122、BP3132, 直到今天應用簡潔廉價版的BP9112; 功率因數 PFC>0.9的芯片,經歷了BP3309,到BP3318、BP3319。BP的 隔離開關恒流驅動芯片發展路徑如圖4。

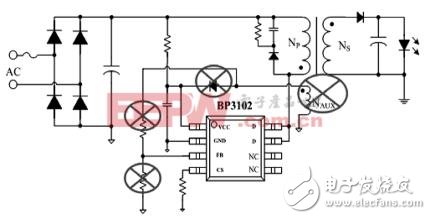

圖5 隔離的開關恒流驅動芯片的技術革新

隔離開關恒流驅動芯片的技術改進是從升級后的芯片應用電路可去掉變壓器一個輔助繞組,及其附屬電路上的二極管、電阻開始的,如圖5所示。隔離開關恒流驅動芯片技 術最初的革新,即原邊反饋、去掉輔助繞組技術,為其應用 電路有效節省成本。隨后,又改變芯片對變壓器要求的兼容 度,改變芯片內部算法設計,使其對變壓器的部分電參數不 敏感,只關注匝數比,從而有效降低變壓器制造成本。啟用 芯片內快速啟動設計技術,以滿足應用電路設計開燈即亮的 要求。芯片設計技術的不斷創新,使新一代的芯片功能不斷 增加,制造成本不斷下降。創新一代的芯片更具市場競爭 力。

4 廉價開關恒流驅動芯片涌現

一種應用技術簡單可靠,應用成本低廉,性能高度集 成,只有三個腳采用SOT89-3或TO92封裝的隔離和非隔離應 用的廉價開關恒流驅動芯片今年大批涌現。可能會給競爭已 經十分激烈的廉價室內LED照明驅動電源市場帶來烈火。它 有隔離和非隔離的幾款典型產品。

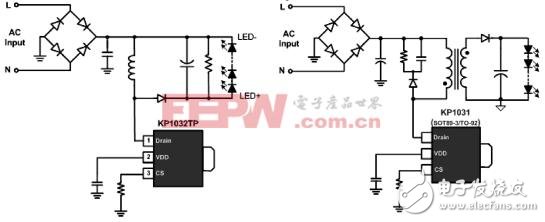

KP1032TP是一個高度集成非隔離的Buck-Boost開關恒流(CC)控制LED照明電源驅動芯片,適合LED照明非隔離電路的應用。KP1032TP內部集成 650 V的MOSFET管;集成了高 壓快速啟動/ IC自供電電路和一種新型變壓器消磁電路;集 成欠壓鎖定(UVLO)、逐周期限流(OCP)、過溫保護(OTP); LED開路/短路的保護;Buck-Boost拓撲支持高輸出電壓; 恒流精度±4%;非常小的VDD工作電流;內置AC線性恒流 (CC)補償。

KP1031是一個高度集成隔離的PSR開關恒流(CC)控制 LED照明電源驅動芯片,內置650 V的MOSFET管、集成高壓 快速啟動/ IC自供電電路和一種新型變壓器消磁電路,消除 了變壓器輔助繞組。在CC模式,集成電路使用PFM控制CC 補償。通用的必備功能與KP1032雷同。

圖6 廉價開關恒流驅動芯片

廉價開關恒流驅動芯片(圖6)的涌現可使平價LED光源 和燈具的電源生產成本降至RMB一元或一元以下。廉價開 關恒流驅動電源的周邊元器件少于10個,生產成本甚至比傳 統的阻容降壓電源還低,有利于全面淘汰不安全也不恒流的 阻容降壓電源。

5 線性恒流驅動技術日趨完善

LED照明燈具的驅動電源追求高PF(Power Factor功率因 數)和低THD(Total Harmonic Distortion,總諧波失真),既是 客戶的希望也是電力系統的要求。能源之星和國際電信委 員會(ICE)規范要求LED驅動芯片必須具備高功率因素校正 (PFC)功能,以確保LED燈具的轉換效率和燈具壽命。

LED光源和燈具的電源引入高壓線性恒流驅動新一代 電源技術,無電源的開關變換頻率,就無本身的開關頻率殘 余,紋波也將大大降低;應用電路無變壓器等磁性器件和電 解電容器,線性電源的PF因此提高,THD因此下降。

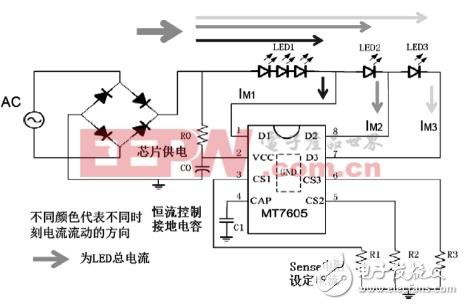

高壓線性恒流驅動芯片大多數采用分段點亮的技術來驅動HVLED發光。目前分段的方法有1段、3段、4段、6段等數種, 分段越多, 電源工作效率越高,但是連接到 HVLED 的控制線也越 多,如分成N段,控制線數量則為 N+1,分段過多時電源效率提高并不明顯,但應用線路略顯復雜,這是LED燈具設計師所不希望的。比較適合光電一體 化模塊應用的是1段、3段、4段的分段驅動。1段驅動內置一個MOS,雖然電源效率較差,但能滿足蠟燭等特小空間的 需要;3段和4段驅動內置3-4個MOS是目前優選的恒流驅動 方法,兼顧電源效率、PF和THD,應用方案比較簡潔,應 用成本較低。內置MOS的線性恒流驅動芯片特別適合于一體化光電模塊的應用,其應用電路零件少,有利于HVLED 的配光分布設計。如三段高壓線性恒流驅動電路十分簡潔, 周邊元器件很少,因此可以將驅動電源與HVLEDs光源設計 在同一塊鋁基板或陶瓷基板上。圖7為三段高壓線性恒流驅 動芯片應用圖。

圖7 三段高壓線性恒流驅動芯片應用圖

高壓線性恒流驅動電源目前的輸入電壓范圍較窄,只適合定壓輸入,它的脈動直流輸出有寄生的工頻及其倍頻 的殘余,導致其制成LED照明燈后有些許頻閃。這些問題造 成業內對光引擎使用環境受限較多、應用范圍窄的誤解。高 壓線性恒流驅動電源芯片是一種定電壓輸入的驅動電源芯片,從最初對輸入電源的±10%的寬容度到現在的±20%, 即AC220V的可從AC180V-260V,基本滿足不少使用地區電網波動的要求;而面對頻閃問題,我們需要制定LED照明燈 的頻閃評估共識,比如日光燈、筒燈使用時離開受眾均在50cm以上,那么在50cm以外沒有頻閃就可被認定為合格產 品。縱然如此,光電引擎都還需要在電源芯片設計上作進一 步改進和技術提升。

高壓線性驅動芯片經過幾代的改進設計,現在已經從當初的模擬電路芯片走向數模混合電路芯片,并向數字電路芯片發展,因此高壓線性驅動芯片的性能日趨完善,更加穩定;數 模混合的高階分段線性恒流驅動芯片已經量產。

高PF和低THD高壓線性恒流驅動芯片因其應用電路簡 潔高效和應用成本低廉,將會成為室內平價LED光源和燈具 驅動電源首選之一。

高壓線性恒流驅動芯片特別適合于工業自動化生產LED 光電合一的模塊即“光電引擎”,大大提高生產效率,并有 效地節省人工。可以為新一代LED光源和燈具節省獨立電源 的空間和有效降低制造成本。圖8 為采用高壓線性恒流驅動 芯片的光電引擎。

圖8采用高壓線性恒流驅動芯片的光電引擎

另一方面,由于高導熱塑料散熱器、塑包鋁散熱器技 術日趨完善,性價比更好,鋁塑散熱器的成本比全金屬散熱器更低,絕緣性能更好,所以用光電引擎和塑包鋁散熱器組成的光源和燈具更加安全可靠。

6 小結

LED照明驅動技術的創新發展依賴于LED照明驅動電源 芯片的技術創新發展。LED照明驅動電源芯片設計技術正在 日新月異地快速發展,芯片系統結構、拓撲結構設計技術不 斷創新,芯片內部算法技術的創新,芯片設計除去無用冗 余、精算芯片面積將有效控制芯片成本。隔離和非隔離開關 恒流驅動芯片設計由繁而簡,今天廉價開關恒流芯片的涌 現,更顯LED照明驅動芯片技術創新的重要!高壓線性恒流 驅動芯片的興起,更彰顯可以創新更多LED照明驅動電源芯 片的設計方法!因此,LED照明驅動技術必然會因此百花齊。

電子發燒友App

電子發燒友App

評論