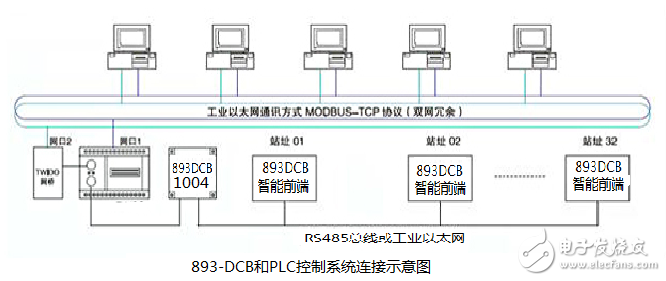

可編程序邏輯控制器PLC以其可靠性高、組態編程容易、功能豐富等技術優勢,是當前自動化領域的主流控制裝置。工程應用中被控對象數量多,測點分散且分布距離遠,若采用一臺PLC控制,全部的I/O設備都集中在一處,則從I/O設備到現場生產設備的控制電纜冗長繁雜,不僅安裝維護困難且易受各種電磁干擾。很多中小型可編程控制器(如施耐德M340,Twido,西門子s7系列等)自帶或可擴展以太網口和COM口,支持標準MODBUS-RTU和MODBUS-TCP協議,?PLC系統用通訊方式掛接南京迪塞斯自動化科技有限公司的893-DCB分布式智能前端,PLC和各智能前端之間用一根或二根冗余的通訊電纜以總線等拓撲結構連接起來,構成PLC分布式控制系統,能夠很容易的擴展為從數十點到上千點的秒級分布式采集控制系統。這樣用較低的成本,很少的工作量實現現場數據的采集和控制工作,特別是對于使用組態軟件做監控或需要數據上傳大系統的用戶來說,這是一個能替代大中型PLC,經濟高效且有很強競爭力的方案。

方案的核心在于以PLC的CPU模塊為系統大腦和中樞(數據中央處理和服務器),以893-DCB系列遠程I/O網絡產品作為軀干和四肢(傳輸網絡和IO通道),用戶無需復雜的編程,即能夠在PLC系統的內存中得到所有I/O的工程數據的映像。用戶對I/O的操作(輸入或輸出)轉變為對PLC的內存相應映射單元進行讀或寫,這樣PLC的CPU更加專注于其控制系統的內部控制邏輯和算法的解算。另外,893-DCB系列遠程智能前端具有很強的環境適應,能夠分散就近安裝在工業現場的測控位置附件,大大的提高了測控精度,還能節省大量的信號傳輸電纜,減少繁雜的工程安裝和維護工作量。

該方案的關鍵是把PLC中央處理單元從繁雜的IO運算處理中解放出來,必須有高效的手段保障現場測控網絡和PLC系統通訊的高效率,充分滿足數據測控的實時性要求。

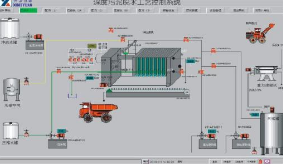

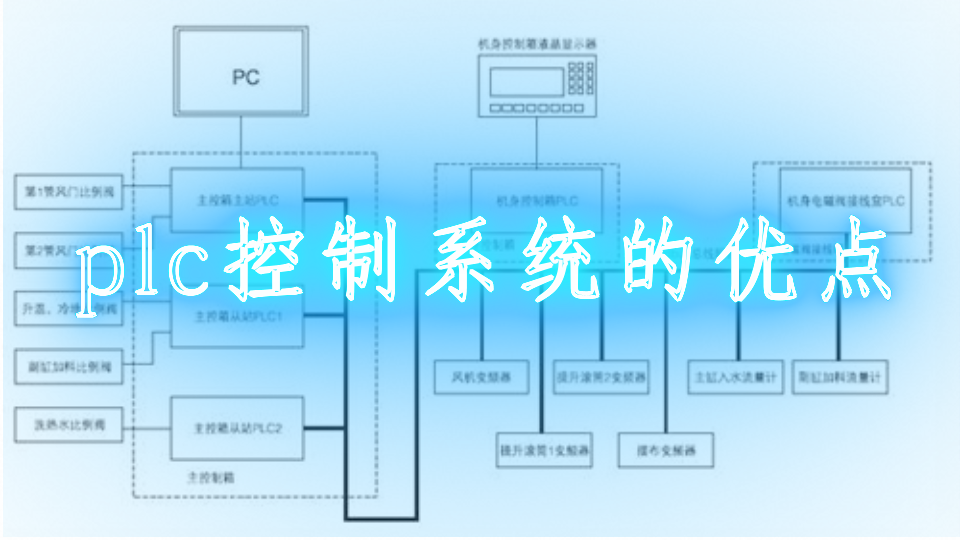

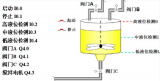

工控機(IPC)和PLC作為工業自動化領域兩支重要的支柱,在現代工業生產中得到了廣泛的應用。運用PLC和工控機進行分布式測控可以使兩者互補功能上的不足,前者用于控制方面方便又可靠,而后者在圖形顯示、數據處理、打印報表以及網絡通訊和人機交互等方面有很強的功能。用工控機(IPC)、PLC?和893-DCB智能前端構成分布式控制系統示意圖如下:

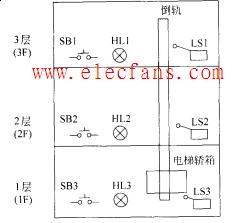

西門子S7-200是工控工程師熟悉的小型可編程控制器,增加cp243-1以太網模塊可上連工業以太網,當他和893-DCB系列產品連接后,就能方便快速的擴展為從數十點到幾百點的秒級采集控制系統,用較低的成本,很少的工作量實現現場數據采集和的控制工作。S7-200 CPU模塊所以能夠完成“小馬拉大車”的重任,其根本保障是在893-DCB智能前端的高智能和分層分區網絡的高效率和可靠性。這和現代化的高鐵系統的動力分散運行的道理是類似的,高鐵其實并不僅僅靠車頭牽引,而是運用了所謂的“動車組驅動技術”來實現高速運行。多個893智能前端并行工作,直接提供最終的工程數據;采用893-DCB1004自動完成現場多個前端的數據掃描采集。S7-200僅需要和DCB1004通訊就能快速獲取893網絡的實時測控數據,實現了功能前移和分散。僅僅消耗很少的PLC?的資源就能獲取大量的工程數據,保證PLC有足夠的資源進行高級的控制算法處理。這樣更高效的利用PLC軟硬件專注于控制子系統的內部邏輯進行控制運算,使整套系統具有可編程及PID等控制功能,并可脫離上位機獨立運行。

一般說來,PLC控制CPU功能較強,控制算法等資源豐富,但在輸入輸出I/O方面,PLC存在價格高,擴展模塊不隔離,IO配置不靈活,配線集中,對IO通道的采集數據高度依賴CPU模塊的運算處理等問題,這大大限制了其CPU進行更高級控制運算的能力。893-DCB系列是高度智能的網絡化I/O產品,采用開放標準(以太網和現場總線技術)的通用網絡化控制系統,現場就地獨立安裝,擴展靈活多樣,調試方便。模塊化的結構可以方便您在應用項目四周合理分布或就地安裝。各種常規工業現場信號(電流,電壓,熱電偶,熱電阻和開關量信號)及各類變送器信號均可直接接入,簡單的前端通道工作模式軟件設置后,用戶得到的數據的就是最終的工程量值,并且智能前端還具有對測控數據的分析處理功能,這都大大的減輕了用戶組態工作量,特別常規使用PLC構建系統時所必須的繁瑣惱人的底層編程調試工作,同時實現了IO通道的控制現場的分布式和智能化。

上圖中DCB1004是893-DCB系列產品中的可編程多串口數據采集服務器(區域控制智能前端),用于把現場控制網絡的分層分區管理,提高網絡測控的實時性和可靠性。DCB1004能夠不需要PLC的任何干預而自動掃描分散位于控制現場的各種類型的智能前端的測控數據,同時也能把用戶設定的數據自動輸出到位于現場的各個智能前端中。PLC控制系統只需要和DCB1004通訊就可以高效完成和控制現場的各種數據交換,極大的保障了系統的實時性和系統的可靠性。這樣利用PLC的CPU豐富的高可靠的控制算法資源,運用893-DCB擴展大量分布式遠程智能I/O口,把PLC的CPU模塊從繁雜的IO工作中解放出來而更專注了的控制運算,二者結合揚長避短,使這個分布式系統更好的性價比和更高的可靠性,特別適合一般工業現場的秒級控制系統應用。

893-DCB1004區域控制智能前端能夠完成控制系統的縱向分層橫向分區控制,實現現場級控制網絡的物理和邏輯上的完全隔離,獨立完成區域控制網絡的實時數據的掃描和交換控制。這樣不僅大大提高數據測控的實時性,而且防止了局部故障而影響整個系統的正常運行,保障整個系統的可靠性,也方便了系統的柔性擴充維護。另外,DCB1004還支持多種串口通訊協議,能夠快速把多類型的智能設備和儀表快速集成PLC控制系統中,在PLC控制系統中進一步完善了功能分散和智能分布,在分布式系統中嵌入了多個大腦并行協同工作,合理分工又緊密合作,提高整個系統的可靠性和實時性。

893-DCB智能前端可以直接安裝在工業現場,防護外殼全密封,防護等級可達IP65標準,適應惡劣的電磁環境和戶內外安裝要求。893-DCB的現場就地安裝就近控制可以為用戶節省大量的信號傳輸電纜。用戶可以可脫開PLC而使用普通計算機的通用串口或以太網端口對所掛接的893DCB系列前端進行功能檢查和精度測試,大大的簡化了現場調試工作。對于上位機使用iFix、InTouch、組態王、力控等國內外組態軟件的用戶都很適用。

893-DCB成功應用于華能長興電廠亞洲最大的封閉集束蜂窩型煤倉智能安全監控和惰化保護系統。華能長興電廠上大壓小工程秉承“綠色示范、創新引領”理念,多個項目采用了世界領先技術。采用超大型封閉集束正六邊形煤倉,長208.35米、寬60.45米,高45米,總儲煤量約20萬噸。倉體由48個正六邊形鋼筋混凝土蜂窩結構形式的小煤倉組成,這種結構形式的煤倉為亞洲首例。儲煤全封閉堆放,占地小,基本沒有煤灰外揚。堆取料采用上進下出方式,真正實現了儲煤的先進先出和精確配煤,從而實現了經濟摻燒。

封閉的筒倉內煤炭周期性靜態存放,會引起溫度升高、可燃性氣體的集聚等引起自燃甚至爆炸。從安全出發,在筒倉合理位置安裝點式測溫、煤層多點測溫纜式傳感器、升降式綜合監測機構、可燃性氣體傳感器(一氧化碳、甲烷、煙霧、氧氣)、安全泄爆等裝置。筒倉安全監測系統從可燃氣體、氧氣、溫度、料位等方面對筒倉運行狀態進行全方位、多方面、深層次實時監測,根據各種參數的組合分析,在上位機系統中將筒倉運行狀況實時呈現予管理人員并聯動惰化保護控制系統。

惰化保護控制系統接收安全監測系統監測數據,根據監控實時信息進行對等的保護措施。筒倉安全控制系統使用了高純度氮氣惰化保護工藝,將氮氣輸送管道通過筒倉不同標高處伸入筒倉內部,向筒倉內部注入氮氣而保護筒倉的安全。根據筒倉內部煤炭溫度或可燃氣體濃度狀態,按照精確的控制邏輯,針對不同的安全等級配置不同的控制方案,定時定量地完成筒倉惰化保護。當檢測數據分析異常時安全監測系統首先做出第一級反應,及時發布預警命令。安全控制系統根據警報等級發布對等的控制命令,惰化保護系統自動開啟第二級鎖氣、第三級充氣、第四級換氣工藝,及時稀釋煤倉內部的集聚的易燃易爆氣體濃度。在四級保護開啟后,如果出現異常工況,自動泄爆裝置自動開啟,對筒倉進行第五級保護。整個監控惰化保護系統可以做到多級多點及時防護,確保筒倉及周邊設備安全運行。

華能長興電廠煤倉智能安全監控及惰化保護系統中采用PLC和工控機實現分布式測控,PLC和工控機兩者功能互補。采用采用羅克韋爾Allen-Bradley(AB) PLC作為控制核心完成執行機構的控制、傳感器信號的數據采集等。工控機人機界面采用iFIX組態軟件,完成圖形顯示、數據處理、打印報表以及和電廠DCS系統數據交換等工作。在充分分析論證的基礎上采用893-DCB系列智能前端作為PLC控制系統IO通道。893-DCB智能前端按照工藝要求和地理位置分布式就近安裝在煤倉的頂部、中部、底部等多個位置,通過冗余的雙通訊網絡和PLC系統直接連接。893-DCB采集了多達1500多個模擬量測點(主要采集筒倉煤層溫度和多種氣體濃度等模擬量)和300多個各種開關量信號。893-DCB前端的智能化、模塊化和分布式優勢得到了很好的體現。

893-DCB智能前端按照工藝要求和地理位置分布式就近安裝在煤倉的頂部、中部、底部等多個位置,通過冗余的雙通訊網絡和PLC系統直接連接。下圖為893-DCB在華能長興電廠大型封閉集束蜂窩型煤倉現場安裝照片:

893-DCB分層分區的現場測控網絡不僅保障了長興電廠煤倉智能安全監控和惰化保護系統的穩定性和實時性,還極大降低了工程造價。893-DCB在華能長興電廠煤倉智能安全監控和惰化保護系統運行一年來,系統運行高速穩定,取得了令人滿意的效果。

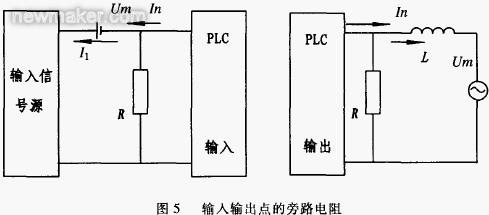

893-DCB前端智能化程度高,功能強,品種全,測控精度高,可以滿足多種工業控制的需求。

893-DCB的各種類型的智能前端綜合采用了多種嚴格的隔離措施,實現多個傳感器和主機之間的信號安全隔離和高精度數據采集、隔離轉換、監控與傳輸。不僅保證了整個系統具有很強的抗干擾能力和極高的測控精度,而且還為被測控對象和整個系統的安全可靠帶來了保障。

前端的輸入輸出可編程,使用靈活,可以減少用戶備品備件的數量,為用戶節省投資。

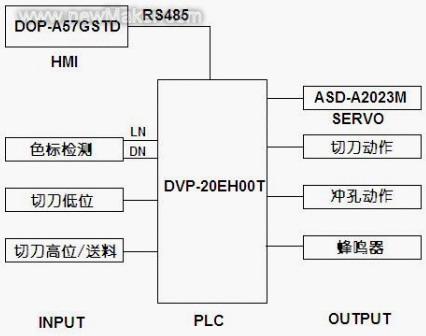

893-DCB運用開放的網絡技術實現現場設備到信息層的無縫連接,無論是少量設備、單一網絡,還是多種設備、多種總線網絡都可以快速集成。893-DCB可以高效快速地和常見的SCADA/ HMI以及PLC、DCS等進行連接,能夠快速集成融合多種通訊方式的智能儀表和設備,具有廣泛的適用性。PLC控制系統應用示意圖如下:

893-DCB在PLC控制系統中的應用

電子發燒友App

電子發燒友App

評論