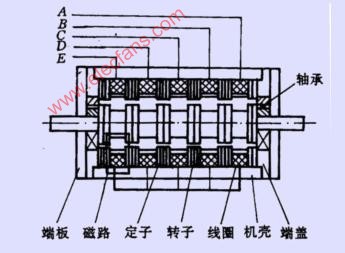

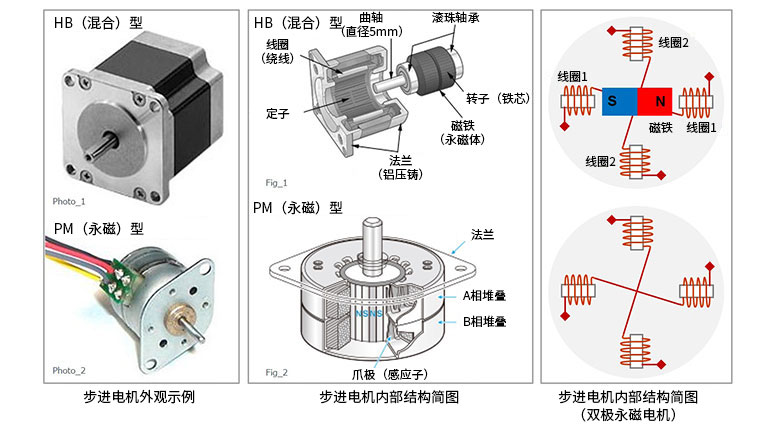

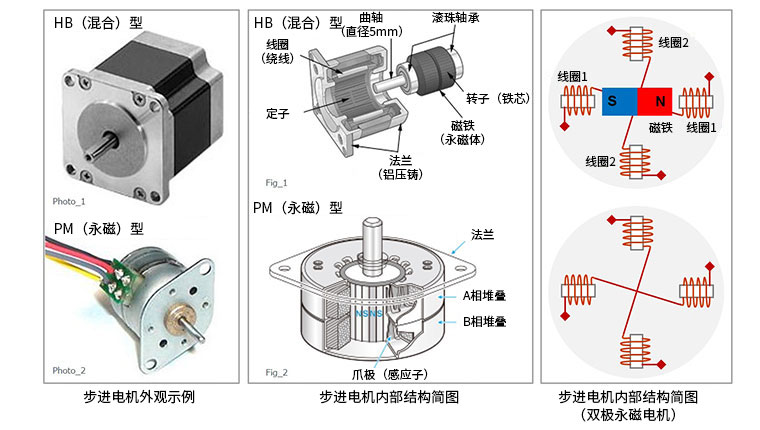

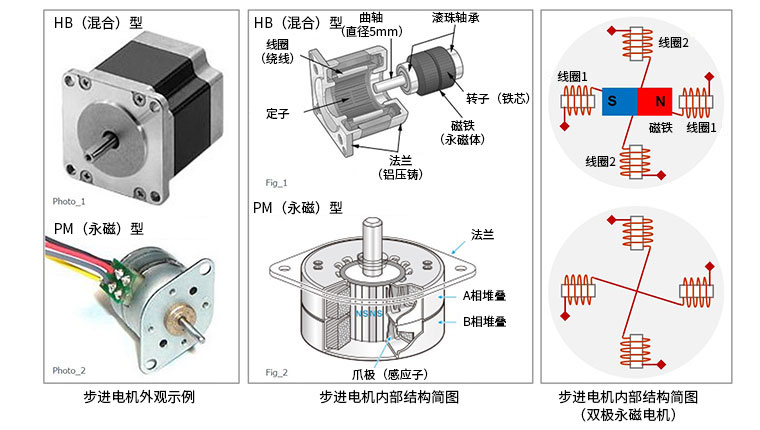

步進電機的結構

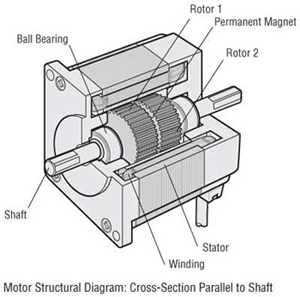

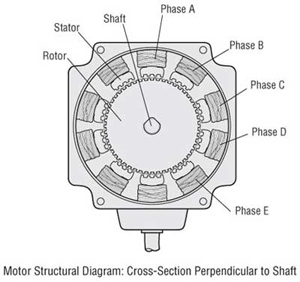

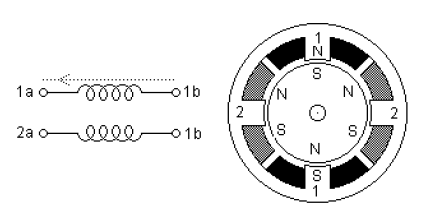

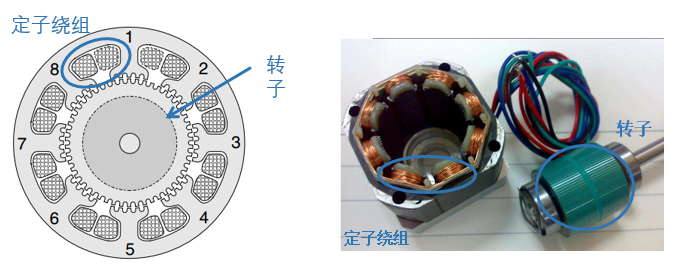

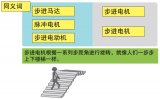

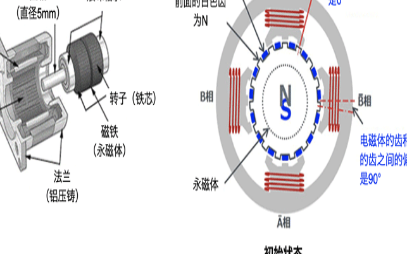

下圖顯示了 5 相步進電機的兩個橫截面。步進電機主要由兩部分組成:定子和轉子。轉子由三部分組成:轉子1、轉子2和永磁體。轉子在軸向方向被磁化,因此,例如,如果轉子 1 被極化為北極,則轉子 2 將被極化為南極。

定子有十個帶小齒的磁極,每個極上有一個繞組。每個繞組都連接到相反極的繞組,以便當電流通過該對繞組時,兩個極都被磁化為相同的極性。(通過給定繞組的電流會磁化相同極性(即北極或南極)的相反對極。)

相對的一對磁極構成一個相。由于有 A 到 E 五個相,因此該電機被稱為“5 相步進電機”。

每個轉子的外周有 50 個小齒,轉子 1 和轉子 2 的小齒彼此機械偏移半個齒距。

勵磁:?通過電機繞組發送電流

磁極:?定子的突出部分,被勵磁磁化

小齒:?轉子和定子上的齒

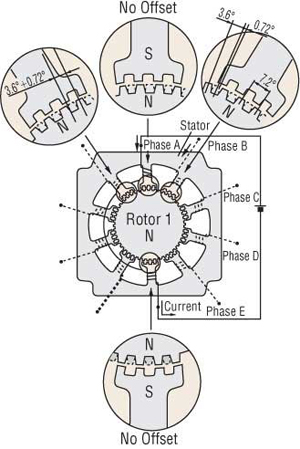

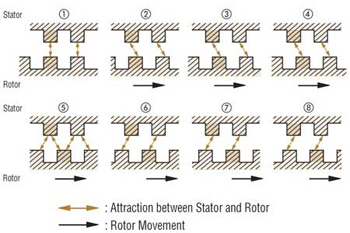

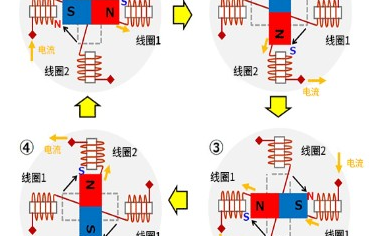

下面就磁化后的定子小齒和轉子小齒的關系進行說明。

當“A”相被激發時

當 A 相被激發時,它的兩極向南極化。這會吸引轉子 1 的南極齒,同時排斥轉子 2 的南極齒。因此,處于平衡狀態的整個單元上的力使轉子保持靜止。此時,未勵磁的B相極齒與轉子2的南極齒錯開,偏移0.72?。這總結了A相勵磁時定子齒和轉子齒之間的關系。

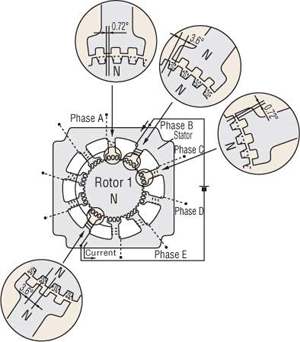

當“B”相被激發時

當勵磁從 A 相切換到 B 相時,B 相磁極為北極,吸引轉子 2 的南極,排斥轉子 1 的北極。

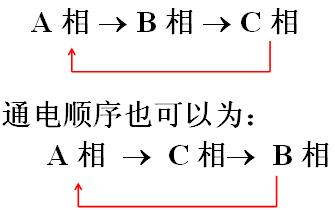

換句話說,當勵磁從 A 相切換到 B 相時,轉子旋轉 0.72?。當激勵從 A 相轉移到 B、C、D 和 E 相,然后回到 A 相時,步進電機以 0.72? 的步長精確旋轉。要反向旋轉,將勵磁順序反轉為 A、E、D、C、B 相,然后返回 A 相。

定子和轉子之間的機械偏移固有 0.72? 的高分辨率,無需使用編碼器或其他傳感器即可實現精確定位。獲得}3弧分(空載)的高停止精度,因為影響停止精度的唯一因素是定子和轉子的加工精度、裝配精度和繞組的直流電阻的變化。

驅動器起到相位切換的作用,其時序由輸入到驅動器的脈沖信號控制。上面的示例顯示了一次前進一相的勵磁,但在實際的步進電機中,通過同時勵磁四相或五相來有效利用繞組。

步進電機的基本特性

步進電機在應用中需要考慮的一個重點是電機特性是否適合使用條件。

以下部分描述了步進電機應用中需要考慮的特性。

步進電機性能的兩個主要特點是:

動態特性:?這些是步進電機的啟動和旋轉特性,主要影響機械的運動和循環時間。

?

靜態特性:?這些是與步進電機處于靜止模式時發生的角度變化有關的特性,會影響機械的精度水平。

動態特性

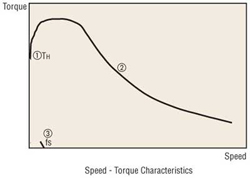

速度-轉矩特性?上圖是顯示驅動步進電機的速度和轉矩之間關系的特性圖。在選擇步進電機時總是參考這些特性。橫軸表示電機輸出軸的速度,縱軸表示扭矩。速度-扭矩特性由電機和驅動器決定,并且受所用驅動器類型的影響很大。

最大保持力矩(TH)?最大保持力矩是步進電機在不旋轉的情況下通電(額定電流)時的最大保持力(力矩)。

拉出扭矩?拉出扭矩是在給定速度下可以輸出的最大扭矩。選擇電機時,確保所需扭矩落在該曲線內。

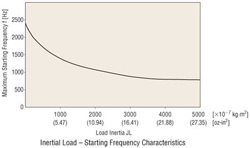

最大啟動頻率(fS)?步進電機的摩擦負載和慣性負載為0時,電機可以瞬間啟動或停止(無加減速時間)的最大脈沖速度。以超過脈沖速度驅動電機這個速率將需要逐漸加速或減速。當向電機添加慣性負載時,該頻率將降低。請參考下面的慣性負載-啟動頻率特性。

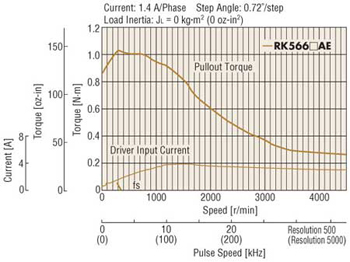

最大響應頻率(fr)?步進電機的摩擦負載和慣性負載為0時,電機可以通過逐漸加速或減速運行的最大脈沖速度。下圖顯示了5相電機的速度-轉矩特性步進電機和驅動器包。

慣性負載 - 啟動頻率特性?這些特性顯示了負載慣性引起的啟動頻率變化。由于步進電機的轉子和負載都有自身的轉動慣量,瞬時啟動和停止時電機軸會出現滯后和超前現象。這些值隨脈沖速度而變化,但電機不能跟隨超過某個點的脈沖速度,因此會導致失步。失步發生前的脈沖速度稱為起始頻率。

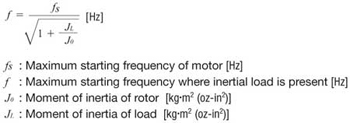

最大啟動頻率隨慣性負載的變化可通過以下公式近似計算:

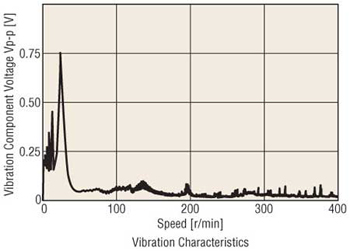

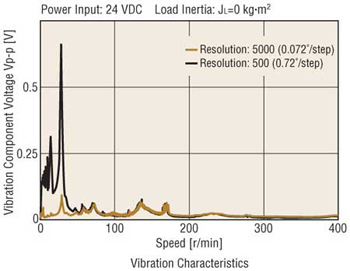

振動特性

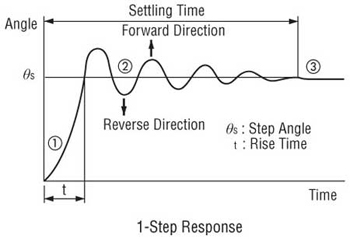

步進電機通過一系列步進運動旋轉。跨步運動可以描述為 1 步響應,如下所示:

1. 向靜止的步進電機輸入一個單脈沖,使電機加速到下一個停止位置。

2、加速電機旋轉過停止位置,超調一定角度,反向拉回。

3. 電機在阻尼振蕩后停在設定的停止位置。

低速振動是由產生這種阻尼振蕩的階梯狀運動引起的。下面的振動特性圖表示電機旋轉時的振動幅度。振動級別越低,電機旋轉越平穩。

靜態特性

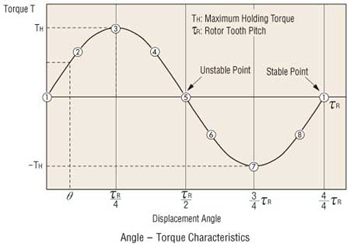

角度-扭矩特性:?角度-扭矩特性表示電機在額定電流下勵磁時,轉子的角位移與外部施加在電機軸上的扭矩之間的關系。這些特性的曲線如下所示:

下圖顯示了上圖中編號點處的轉子齒和定子齒之間的位置關系。當在點 (1) 保持穩定時,對電機軸施加的外部力將產生向左方向的扭矩 T (+),試圖使軸返回到穩定點 (1)。當外力等于點 (2) 處的扭矩時,軸將停止。

如果施加額外的外力,則產生的扭矩將在點 (3) 處達到最大值。該扭矩稱為最大保持扭矩 TH。

施加超過該值的外力將驅動轉子到不穩定點(5)及以上,產生與外力方向相同的扭矩T(-),使其運動到下一個穩定點(1)并停止。

穩定點:?轉子停止的點,定子齒和轉子齒完全對齊。這些點非常穩定,如果不施加外力,轉子將一直停在那里。

不穩定點:?定子齒和轉子齒有半個齒距不對齊的點。即使在最輕微的外力作用下,位于這些點的轉子也會向左或向右移動到下一個穩定點。

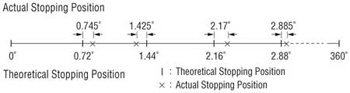

角度精度

在空載條件下,步進電機的角度精度在 ±3 弧分 (±0.05?) 以內。小誤差是由定子和轉子的機械精度差異和定子繞組直流電阻的小變化引起的。步進電機的角度精度一般用停止位置精度來表示。

停止位置精度:?停止位置精度是轉子的理論停止位置與實際停止位置之間的差值。將給定的轉子停止點作為起始點,則停止位置精度是在完整旋轉的每一步所進行的測量集中的最大值 (+) 值和最大值 (?) 之間的差值。

停止位置精度在 ±3 弧分 (±0.05?) 以內,但僅限于無負載條件下。在實際應用中,摩擦載荷總是相同的。在這種情況下,角度精度是由角度引起的角位移產生的 - 基于摩擦負載的扭矩特性。如果摩擦載荷恒定,則單向運行的位移角將恒定。

然而,在雙向操作中,往返行程會產生雙倍的位移角。當需要高停止精度時,請始終定位在同一方向。

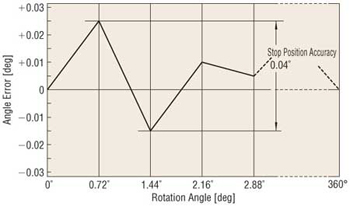

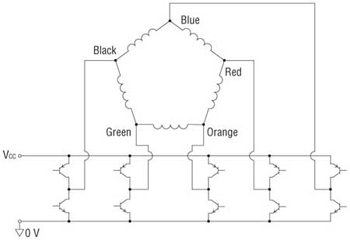

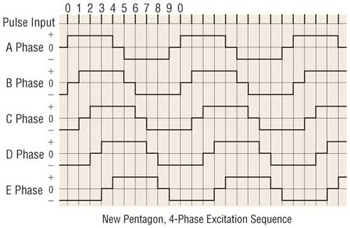

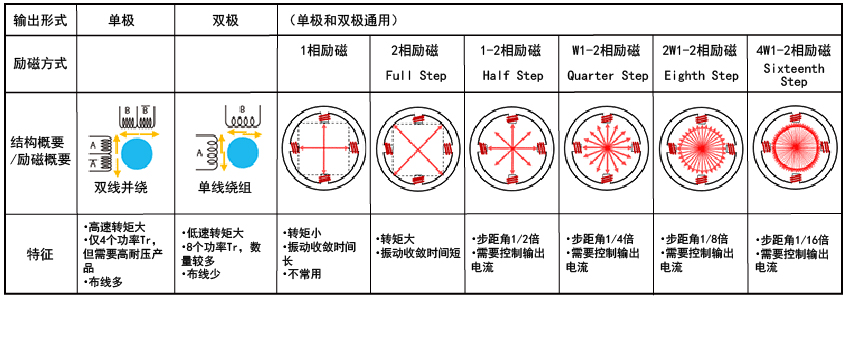

步進電機和驅動器包的勵磁順序

我們目錄中列出的每個 5 相電機和驅動器套件都包含一個 New Pentagon、五引線電機和一個包含特殊勵磁序列的驅動器。這種組合為 Oriental Motor 專有,具有以下優點:

五根導線的簡單連接

低振動

以下部分描述接線和勵磁順序。

新 Pentagon,4 相勵磁:全步系統(0.72?/步)

這是 5 相電機特有的系統,其中四個相被激勵。步距角為 0.72? (0.36?)。它提供了很好的阻尼效果,因此運行穩定。

? ? ??

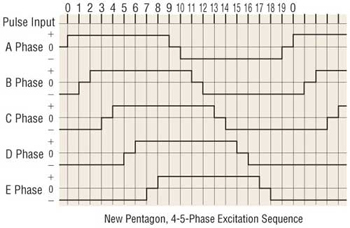

新 Pentagon,4-5 相勵磁:半步系統(0.36?/步)

交替 4 相和 5 相勵磁的步進序列以每步 0.36? 產生旋轉。一次旋轉可分為1000步。

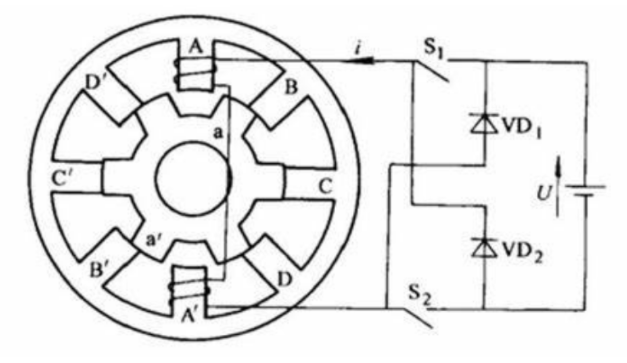

步進電機驅動器

驅動步進電機的常見系統有兩種:恒流驅動和恒壓驅動。恒壓驅動的電路更簡單,但在高速下實現扭矩性能相對更難。

另一方面,恒流驅動是現在最常用的驅動方法,因為它在高速下提供出色的扭矩性能。Oriental Motor的所有驅動器均采用恒流驅動系統。

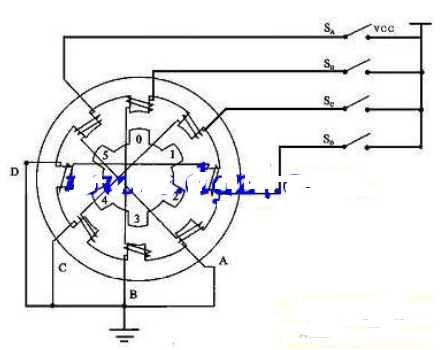

恒流驅動系統概述

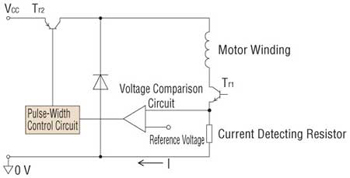

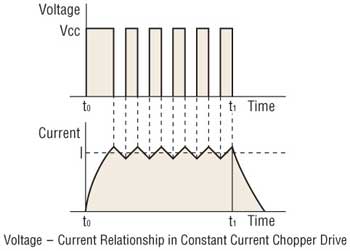

步進電機通過流過繞組的電流的順序切換來旋轉。當速度增加時,開關速率也變得更快,電流上升滯后,導致扭矩損失。遠高于電機額定電壓的直流電壓的斬波將確保額定電流到達電機,即使在更高速度下也是如此。

流過電機繞組的電流通過電流檢測電阻檢測為電壓,并與參考電壓進行比較。電流控制是通過在檢測電阻兩端的電壓低于參考電壓(未達到額定電流時)時使開關晶體管 Tr2 保持導通,或在該值高于參考電壓時關閉 Tr2 來實現的(當它超過額定電流時),從而提供恒定的額定電流。

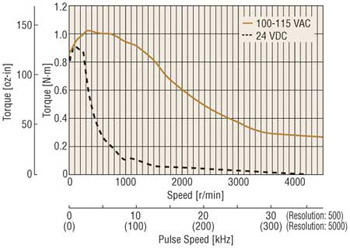

交流輸入和直流輸入特性之間的差異

步進電機由通過驅動器施加的直流電壓驅動。在 Oriental Motor 的 24 VDC 輸入電機和驅動器套件中,24 VDC 應用于電機。在 100-115 VAC 電機和驅動器封裝中,輸入被整流為 DC,然后大約 140 VDC 被施加到電機。(某些產品除外。)

施加到電機的這種電壓差異表現為高速時扭矩特性的差異。這是因為施加電壓越高,通過電機繞組的電流上升越快,有利于在更高速度下施加額定電流。

因此,交流輸入電機和驅動器套件在從低速到高速的寬速度范圍內具有出色的扭矩特性,提供大速比。建議為您的應用考慮兼容更廣泛工作條件的交流輸入電機和驅動器套件。

微步驅動技術

微步驅動技術是在不使用減速機構的情況下,將5相步進電機的基本步距角(0.72?)分成更小的步距(最大可達250格)。

◇ 微步驅動技術

步進電機以轉子和定子的凸極結構確定的步距角為增量移動和停止,輕松

實現高精度定位。另一方面,步進電機會導致轉子速度發生變化,因為

電機以步距角增量旋轉,從而導致在給定速度下產生共振或更大的振動。

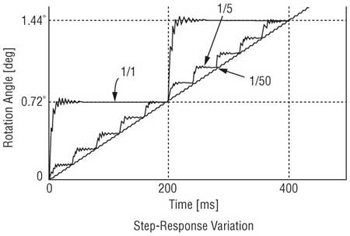

微步進是一種通過控制供給電機線圈的電流流動,從而將電機的基本步進角分成更小的步進,從而在極低速度下實現低共振、低噪音操作的技術。

電機的基本步距角(0.72?/整步)可分為更小的步距,范圍從 1/1 到 1/250。微步從而確保平穩運行。

采用平滑改變電機驅動電流的技術,可將電機振動降至最低,實現低噪音運行。

◇ 高達 250 微步

得益于微步驅動器,不同的步進角(16 步到 250 格)可以設置到兩個步進角設置開關。通過外部源控制用于步進角切換的輸入信號,可以在為各個開關設置的水平之間切換步進角。

微步驅動的特點

● Low Vibration

Microstep 驅動技術以電子方式將步進角分成更小的步進,確保低速下平滑的增量運動并顯著減少振動。雖然阻尼器或類似裝置通常用于減少振動,但電機本身采用的低振動設計 - 以及微步驅動技術 - 更有效地減少了振動。可以大大簡化抗振措施,因此它是大多數對振動敏感的應用和設備的理想選擇。

● 低噪音

微步驅動技術有效降低了低速時振動相關的噪音水平,實現了低噪音性能。即使在對噪聲最敏感的環境中,該電機也表現出出色的性能。

● 改進的可控性

新型 Pentagon 微步驅動器具有卓越的阻尼性能,可最大限度地減少響應步進變化的過沖和下沖,準確地遵循脈沖模式并確保改進的線性度。此外,可以減輕通常由啟動和停止動作引起的震動。

步進電機和驅動器包

控制系統概述

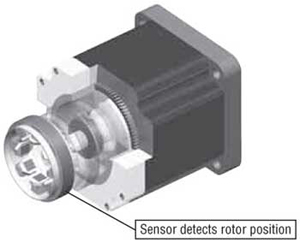

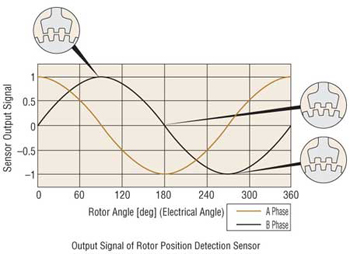

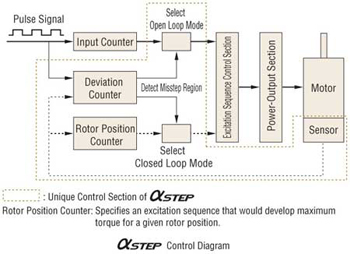

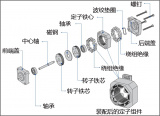

◇ 轉子位置傳感器

轉子位置檢測傳感器內置于電機輸出軸的反端:

傳感器繞組檢測由于轉子角位置引起的磁阻變化。

具有創新的閉環控制

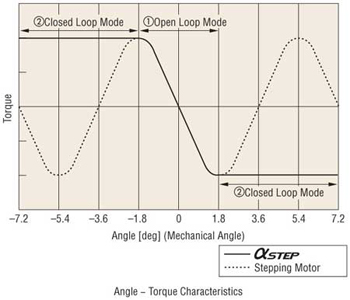

偏差計數器通過脈沖信號計算轉子實際角位置相對于位置指令的偏差(滯后/超前)。計算結果用于檢測“失步區域”并通過在開環和閉環模式之間切換來操作電機。

如果定位偏差小于}1.8?,電機運行在開環模式。

如果定位偏差為}1.8? 或更大,則電機以閉環模式運行。

在閉環模式下,電機繞組勵磁受到控制,以便在給定的轉子角位置產生最大轉矩。這種控制方法消除了角度-扭矩特性中的不穩定點(失步區域)。

阿爾法步的特點

◇ 提升步進電機性能

高速時不會“失步”。因此,與傳統步進電機不同,其操作將不受以下限制:

對加速/減速率和慣性比的限制源于控制器的脈沖曲線。

“失步”引起的啟動脈沖速度限制。

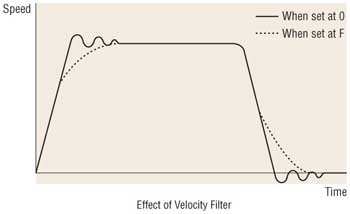

使用速度過濾器調整啟動/停止時的響應度。無需更改控制器數據(啟動脈沖、加速/減速率)即可通過 16 種設置調整啟動/停止的響應性。此功能旨在減少低速運行期間對工作的沖擊和振動。

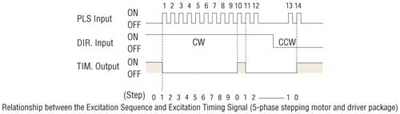

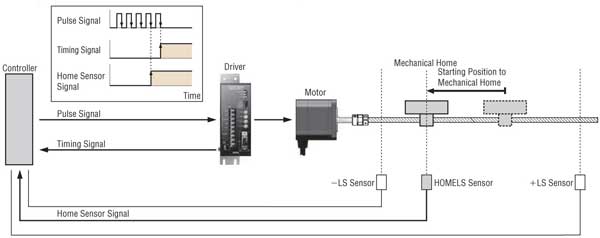

使用勵磁定時信號返回機械原點運行

● 勵磁時序信號

驅動器對步進電機進行初始勵磁時(步“0”)輸出勵磁時序(TIM.)信號。Oriental Motor的5相步進電機和驅動器套件在接通電源時進行初始勵磁,

每輸入一個脈沖信號就推進勵磁序列,電機軸旋轉7.2?完成一個循環。

當需要執行高度可重復的機械原點返回操作時,使用這些定時信號。以下各節介紹步進電機返回機械原點操作和時序信號的使用。

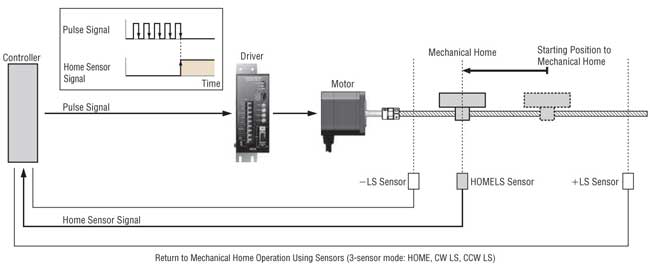

● 步進電機返回機械原點運行

打開電源啟動自動化設備或停電后重新啟動設備時,需要將步進電機恢復到標準位置。該操作稱為“返回機械原點操作”。

步進電機的機械原點返回操作使用原點傳感器來檢測用于定位操作的機械組件。當檢測到的信號被確認時,控制器停止脈沖信號,步進電機停止。在這樣的機械原點返回操作中,原點位置的精度取決于原點傳感器的檢測性能。由于原點傳感器的檢測性能會根據環境溫度和機構檢測區域的接近速度等因素而變化,因此對于需要高度可重復的機械原點位置檢測的應用,有必要減少這些因素。

● 使用激勵定時信號提高再現性

確保機械原點位置不因原點傳感器的檢測性能變化而變化的方法是通過與定時信號邏輯相乘來停止脈沖信號。由于在初勵磁時輸出定時信號,如果在輸出定時信號時停止脈沖信號,則機械原點始終在初勵磁時確定。

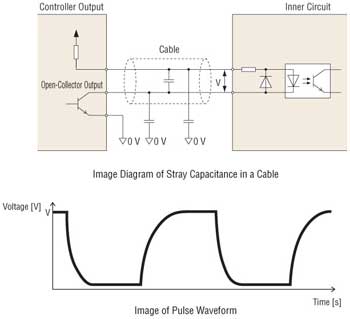

電纜長度與傳輸頻率的關系

隨著脈沖線電纜變長,最大傳輸頻率降低。具體來說,電纜的電阻元件和雜散電容會導致CR電路的形成,從而延遲脈沖上升和下降時間。電纜中的雜散電容出現在電線和接地層之間。然而,很難提供明確的數字數據,因為條件會根據電纜類型、布局、路由和其他因素而有所不同。

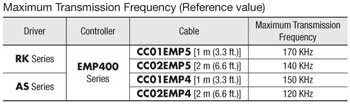

與本公司產品組合使用時的發射頻率(實測參考值)如下表:

耦合剛度對設備的影響

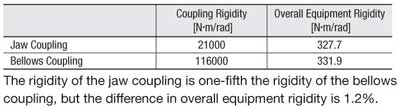

表示聯軸器性能的規格包括允許負載、允許速度、扭轉彈簧常數、聯軸器間隙(游隙)和允許偏差。在實踐中,為要求高定位性能或低振動的設備選擇聯軸器時,主要選擇標準是“剛性、無背隙”。然而,在某些情況下,聯軸器剛度對設備的整體剛度影響很小。

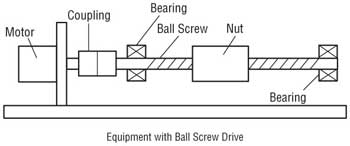

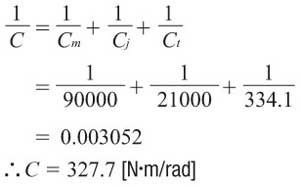

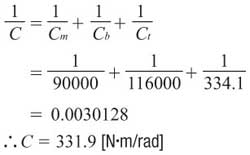

本節以使用 MCS 等爪式聯軸器和剛性更高的波紋管聯軸器的兩種用途為例,比較了由滾珠絲杠驅動構成的設備的整體剛性。(數據取自KTR的技術文件,因此聯軸器尺寸與Oriental Motor提供的產品不同。)

測試設備概覽

零件規格

爪形聯軸器的扭轉彈簧常數

Cj? = 21000 [N?m/rad]

波紋管聯軸器的扭轉彈簧常數

Cb ?= 116000 [N?m/rad]

伺服電機剛性

Cm ?= 90000 [N?m/rad]

滾珠絲杠導程

h ?= 10 [mm]

滾珠絲杠根圓直徑

d ?=28.5[mm]

滾珠絲杠長度

L? = 800 [mm]

軸向軸承剛度

Rbrg? = 750 [N/μm]

滾珠絲杠螺母軸向剛性

Rn? = 1060 [N/μm]

滾珠絲杠的彈性模量

Rf? = 165000 [N/mm2]

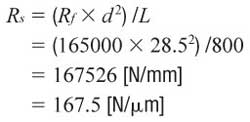

1.求得滾珠絲桿、軸承和螺母的扭轉剛度。滾珠絲杠軸向剛度Rs計算如下:

因此,滾珠絲杠、軸承和螺母的軸向總剛度Rt計算如下:

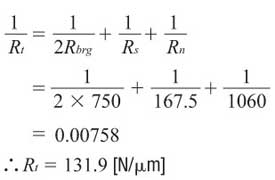

該軸向的剛度被用作扭轉剛度Ct。

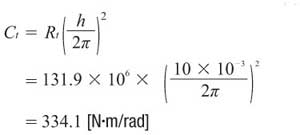

2. 求出使用爪形聯軸器時的設備整體剛度C。

3.求出采用波紋管聯軸器時的設備整體剛度C。

四、計算結果

審核編輯:湯梓紅

電子發燒友App

電子發燒友App

評論