增材制造(Additive Manufacturing;AM)是指以三維模型數(shù)據(jù)為基礎(chǔ),通過材料堆積的方式制造零件或?qū)嵨锏墓に嚒HS打印(3D printing)是指利用打印頭、噴嘴或其他打印技術(shù),通過材料堆積的方式來制造零件或?qū)嵨锏墓に嚕诵g(shù)語(yǔ)通常作為增材制造的同義詞,因此,又稱為“3D打印”。 △由鈦制成的3D打印噴嘴

它的制造形式,一般是以逐層沉積的形式構(gòu)建組件。同時(shí),國(guó)際上ISO/ASTM認(rèn)可七種不同類型的增材制造技術(shù):

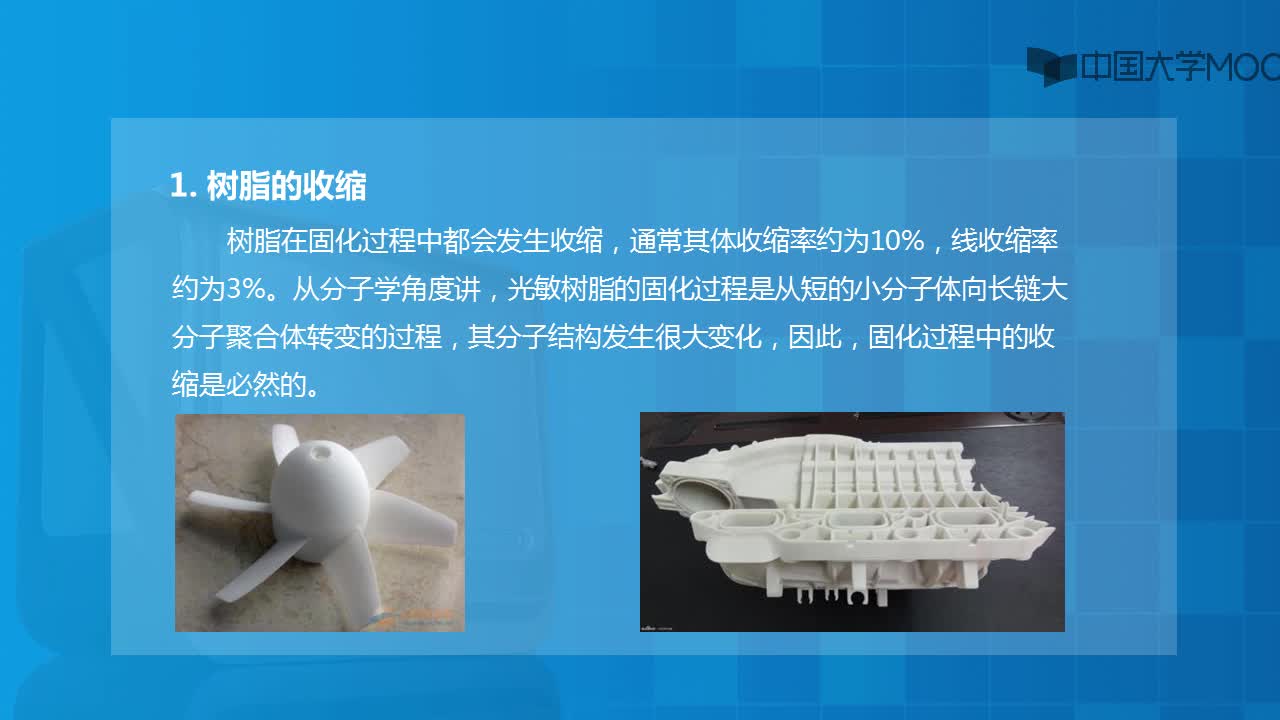

1、光固化--紫外光通過逐點(diǎn)或逐層的光照,選擇性地固化液態(tài)樹脂;

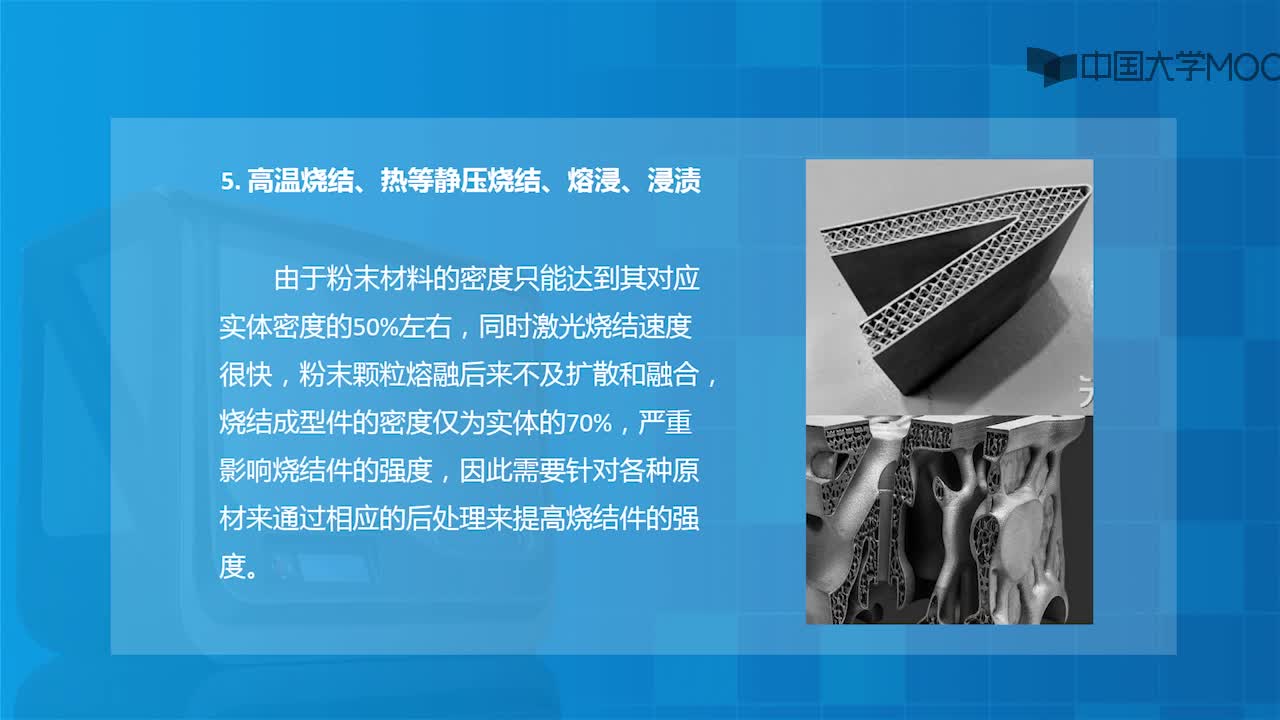

2、粉末床熔合(PBF)--使用能量源(通常是激光或電子束)將粉末狀金屬或聚合物熔合在一起;

3、粘合劑噴射--沉積在金屬粉末或沙子上的粘合劑形成了幾何形狀;對(duì)于金屬,通常在打印之后還需要進(jìn)行燒結(jié),以熔化粉末;

4、材料噴射--材料的液滴被精確地沉淀下來,以建立一個(gè)幾何體;

5、片材層壓--通過超聲波焊接、釬焊、粘合劑或化學(xué)手段將材料片材堆疊并層壓在一起;

6、材料擠出--聚合物長(zhǎng)絲或顆粒等材料被加熱并通過噴嘴擠出;

7、定向能量沉積(DED)--金屬粉末或金屬絲被送入由激光或電子束產(chǎn)生的熔池中,過程類似于焊接。

另外,“混合制造”描述了一種,將增材制造與傳統(tǒng)的減材技術(shù)相結(jié)合的工藝。例如,一臺(tái)數(shù)控機(jī)床可以配備一個(gè)DED打印頭,使同一臺(tái)機(jī)器既能3D打印材料又能銑削。

同時(shí),南極熊需要特別強(qiáng)調(diào)的是,這七個(gè)系列中的每一個(gè)都有不同的3D打印細(xì)分類別。例如,定向能量沉積(DED)可以使用粉末或線材,用于制造金屬零件。光固化則包括立體光刻技術(shù)(SLA)和數(shù)字光處理(DLP)等類別,SLA是點(diǎn)掃描,而DLP一次固化一層。

機(jī)器制造商也可能有專有工藝或使用不同的術(shù)語(yǔ),以下除了這7類3D打印工藝之外一些特殊的技術(shù)類型。

△數(shù)字光合成(DLS)是一種基于樹脂的3D打印工藝

一、數(shù)字光合成 (DLS)

數(shù)字光合成(DLS)是Carbon開發(fā)的一種基于樹脂的專有3D打印工藝。

DLS是如何工作的?

數(shù)字光合成基于立體光刻。兩種工藝都使用紫外光固化樹脂。然而,與立體光刻不同,Carbon的工藝不會(huì)在每一層之后暫停。樹脂不斷流過透氧膜上方的“死區(qū)”,代表零件橫截面的紫外線圖像,被投射到透氧窗上以固化樹脂。當(dāng)構(gòu)建平臺(tái)從樹脂桶中升起時(shí),零件是倒置的。

可以使用哪些材料?

Carbon提供的DLS樹脂包括彈性體、柔性、剛性和醫(yī)用級(jí)聚氨酯、硅酮、氰酸酯、環(huán)氧樹脂、聚氨酯甲基丙烯酸酯和牙科材料。 △Carbon的數(shù)字光合成3D打印工藝 需要什么后處理?

打印后,將零件從構(gòu)建板上取下來,去除所有支撐。有些材料還需要在烤箱中進(jìn)行熱固化,這可能需要4到13個(gè)小時(shí)才能完成。熱量會(huì)引發(fā)二次化學(xué)反應(yīng),從而增強(qiáng)零件的強(qiáng)度,在清潔和固化后不需要進(jìn)一步的后處理。

為什么使用DLS?

Carbon的DLS 3D打印工藝的連續(xù)性,避免了零件中產(chǎn)生層線,從而提供可與注塑成型零件相媲美的表面光潔度。據(jù)說,DLS零件也是防水和各向同性的,在各個(gè)方向上都具有相同的強(qiáng)度。除了提供制造原型的方法外,它還可用作制造生產(chǎn)零件的替代方案。

二、納米粒子噴射(NPJ)

NanoParticle Jetting (NPJ)是XJet開發(fā)的一種3D打印工藝。這是一種材料噴射技術(shù),使用粉末材料的懸浮液來構(gòu)建零件。

NPJ是如何工作的?

NPJ噴射一種液體,含有懸浮的金屬或陶瓷材料納米顆粒,以構(gòu)建零件,同時(shí)噴射一種支撐材料。成型過程在250°C的加熱床中進(jìn)行,使液體在噴射時(shí)蒸發(fā),從而使顆粒沿各個(gè)方向粘附,打印出的3D對(duì)象主體和支撐中只有少量的粘合劑。

可以使用哪些材料?

Xjet支持使用316L不銹鋼和兩種陶瓷材料(氧化鋯和氧化鋁)進(jìn)行納米粒子噴射。材料通過墨盒安裝在機(jī)器中,不需要加工或處理。

打印后,NPJ零件仍保留少量粘合劑,并可能具有支撐結(jié)構(gòu)。載體材料是水溶性的并且可以溶解在水浴中。如果需要,可以在這個(gè)階段進(jìn)行加工或拋光。 △一個(gè)通過NPJ制造的零件的例子,它的可溶性支持材料仍然是完整的

為什么使用納米粒子噴射?

這種工藝能夠一次制造許多小零件。根據(jù)XJet的說法,材料噴射過程可以逐滴控制,對(duì)于小型零件,在±25微米范圍內(nèi),對(duì)于較大的MIM/CIM零件,在±50微米范圍內(nèi)。最小特征尺寸為100微米,層高可以為8到10微米,允許精細(xì)化的細(xì)節(jié)。

由于NPJ使用懸浮材料,因此無需篩分和其他粉末工藝所需的步驟。材料可在正常大氣中打印,無需特殊氣體、真空或壓力,并且易于回收。

納米粒子噴射的應(yīng)用包括醫(yī)療行業(yè)的助聽器、手術(shù)工具、牙冠、牙橋和導(dǎo)鉆器;用于航空航天和汽車的耐高溫和耐摩擦零件;以及用于電氣工業(yè)的傳感器。

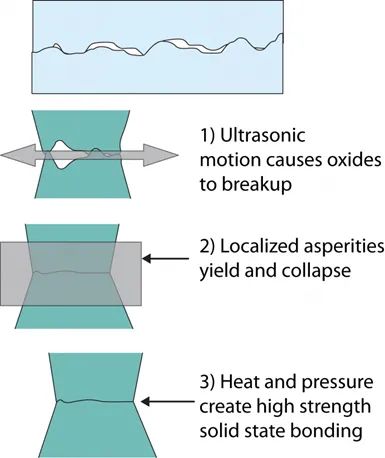

三、超聲波增材制造(UAM)

這項(xiàng)工藝由Fabrisonic開發(fā),通過熔合和堆疊金屬條來制造金屬工件。這項(xiàng)工作是在混合機(jī)床上完成的,機(jī)床能夠隨著增材制造的進(jìn)行而對(duì)工件進(jìn)行CNC銑削。通過堆疊金屬條進(jìn)行構(gòu)建,可以實(shí)現(xiàn)快速構(gòu)建速度,從而使大型部件變得實(shí)用。 UAM是如何工作的?

在UAM中,材料不會(huì)熔化,而是通過超聲波焊接進(jìn)行連接。這種焊接使用高頻振動(dòng)來連接表面,同時(shí)金屬保持固體。通過以這種方式逐層焊接,構(gòu)建了堅(jiān)固的零件。

△這種固態(tài)增材工藝使得用不同金屬生產(chǎn)零件成為可能 在高頻超聲波振動(dòng)和恒壓下,超聲波運(yùn)動(dòng)通過摩擦分解氧化物,使金屬與金屬直接接觸。

△這個(gè)過程在加熱最少的情況下,會(huì)在薄金屬帶和基板之間形成固態(tài)原子鍵或焊接,多個(gè)層一個(gè)接一個(gè)地焊接在一起以增加高度 重復(fù)此過程,直到構(gòu)建出實(shí)體部分。然后可以使用CNC輪廓銑削,來獲得所需的公差和零件的最佳表面光潔度。

為什么使用超聲波增材制造?

硬質(zhì)金屬外表面可以構(gòu)建在由較輕金屬制成的結(jié)構(gòu)上,以提供耐用性和重量輕的零件。或者,兩種截然不同的金屬——比如鈦和鋁可以組合成混雜的層,形成一種混合兩種特性的結(jié)構(gòu)。

這項(xiàng)技術(shù)結(jié)合了增材制造和減材制造的實(shí)用性,允許制造具有復(fù)雜幾何形狀和內(nèi)部通道的零件。使用UAM和機(jī)械加工制造的零件的精細(xì)尺寸精度和光滑表面證明了混合制造的可能性。

四、選擇性熱塑性電子照相工藝(STEP)

由Evolve Additive Solutions開發(fā)的選擇性熱塑性電子照相工藝(STEP)技術(shù),將2D成像與專有 IP相結(jié)合,以精確對(duì)齊傳入層,并將它們粘合成完全致密的最終部件,其各向同性特性據(jù)說等于或超過注塑成型。 △STEP專為高速、大批量增材制造和工廠車間集成而設(shè)計(jì)

可以使用哪些材料?

該公司表示,STEP的候選材料與可用于注塑成型的聚合物相同。然而,將材料作為碳粉提供需要Evolve專有的材料工程技術(shù)。

STEP機(jī)器具有多個(gè)打印頭,這可以允許零件中有多種顏色,但另一種可能性是多種材料的可能性。在逐個(gè)體素水平上應(yīng)用的各種不同聚合物,可以實(shí)現(xiàn)單獨(dú)在任何單一材料中無法獲得的性能組合。

為什么使用STEP?

STEP提供了一種在幾天內(nèi)獲得數(shù)千個(gè)塑料零件的方法,而等待模具加工可能需要幾周的交貨時(shí)間。而且由于沒有模具,新技術(shù)在這個(gè)數(shù)量水平上的單件成本也低于成型。

這種工藝可以生產(chǎn)無層紋的零件,STEP將加熱層與加熱部件配合,產(chǎn)生比FDM等工藝更完整的融合。

五、多射流熔融(MJF)

該工藝是由惠普(HP)開發(fā)的粉末床3D打印工藝,它以類似于粘合劑噴射的工藝將試劑和粉末粘合在一起。與基于點(diǎn)對(duì)點(diǎn)激光的粉末床融合系統(tǒng)不同,MJF選擇性地將融合劑和細(xì)化劑分布在粉末床上,并使用紅外光將層融合在一起。 △這些通過Multi Jet Fusion制造的樣品零件,說明了工藝的設(shè)計(jì)自由度以及可以構(gòu)成單個(gè)構(gòu)建的潛在零件種類。由于打印過程不需要支撐結(jié)構(gòu),因此可以嵌套和堆疊零件以填充整個(gè)構(gòu)建體積 Multi Jet Fusion系統(tǒng)由可更換的構(gòu)建單元組成,可以在MJF 3D打印機(jī)和單獨(dú)的后處理站之間移動(dòng),以實(shí)現(xiàn)快速冷卻和粉末去除。這種模塊化系統(tǒng)允許打印機(jī)和后處理站連續(xù)運(yùn)行,同時(shí)構(gòu)建單元循環(huán)通過,從而加快零件生產(chǎn)。 △Periscope外殼是在惠普的Multi Jet Fusion 3D打印平臺(tái)上制造的 需要什么后處理?

構(gòu)建完成后,構(gòu)建單元(帶有封裝部件的整個(gè)粉末床)從打印機(jī)中取出,并放入后處理單元以進(jìn)行快速冷卻。然后將構(gòu)建單元移動(dòng)到處理站,在那里通過真空去除松散的粉末。

與選擇性激光燒結(jié)(SLS)等基于激光的粉末床工藝相比,最終部件據(jù)說具有高質(zhì)量的表面光潔度、精細(xì)的特征分辨率和更一致的機(jī)械性能。而且,由于加熱是逐層進(jìn)行的,粉末填充在零件下方,因此MJF的翹曲發(fā)生率低于 SLS。

為了提高表面光潔度,可以對(duì)零件進(jìn)行噴砂處理,然后進(jìn)行底漆處理或噴漆處理。如果應(yīng)用需要,可以對(duì)打印部件進(jìn)行染色或進(jìn)一步處理。

可以使用哪些材料?

Multi Jet Fusion與惠普的一系列熱塑性塑料兼容,包括高可重復(fù)使用性(HR) PA 12尼龍、HR PA 12 GB(玻璃珠增強(qiáng)尼龍)和HR PA 11。

惠普還支持3D材料認(rèn)證計(jì)劃,并與聚合物3D打印材料供應(yīng)商合作開發(fā)新材料。材料合作伙伴包括阿科瑪、巴斯夫、德雷斯勒集團(tuán)、贏創(chuàng)、漢高、Lehmann & Voss & Co.、路博潤(rùn)和Sigma Design。

為什么使用Multi Jet Fusion多射流熔融

這項(xiàng)工藝可以在一天之內(nèi)快速生產(chǎn)出功能性原型和最終用途生產(chǎn)零件。如果在每次打印完成時(shí)將構(gòu)建單元換出以進(jìn)行后處理,則單個(gè)MJF打印機(jī)幾乎可以連續(xù)運(yùn)行。用過的粉末可以通過回收再利用。

MJF的逐層融合比逐點(diǎn)3D打印系統(tǒng)更快,并且據(jù)說每層都需要相同的時(shí)間來融合,而不管復(fù)雜性如何。使用MJF可以垂直和水平嵌套零件,用單獨(dú)的單獨(dú)零件填充整個(gè)構(gòu)建體積。Multi Jet Fusion不需要模具投資或最小訂單量;這些因素加上它的速度,使該工藝在批量生產(chǎn)中與注塑成型具有競(jìng)爭(zhēng)力。

編輯:黃飛

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論