1、引言

70年代以前,控制系統中采用模擬量對傳輸及控制信號進行轉換、傳遞,其精度差、受干擾信號影響大,因而整個控制系統的控制效果及系統穩定性都很差。70年代末,隨著大規模集成電路的出現,微處理器技術得到很大發展。微處理器功能強、體積小、可靠性高、通過適當的接口電路用于控制系統,控制效果得到提高;但是盡管如此,還是屬于集中式控制系統。隨著過程控制技術、自動化儀表技術和計算機網絡技術的成熟和發展,控制領域又發生了一次技術變革。這次變革使傳統的控制系統(如集散控制系統)無論在結構上還是在性能上都發生了巨大的飛躍,這次變革的基礎就是現場總線技術的產生。

現場總線是連接現場智能設備和自動化控制設備的雙向串行、數字式、多節點通信網絡。現場總線控制系統(field control system, fcs)定義為:由各種現場儀表通過互連與控制室內人機界面所組成的系統;一個全分散、全數字化、全開放和可互操作的生產過程自動控制系統。80年代以來,各種現場總線技術開始出現,人們要求對傳統的模擬儀表和控制系統變革的呼聲也越來越高,從而使現場總線成為一次世界性的技術變革浪潮。

目前,現場總線技術已經用于過程自動化、制造自動化、樓宇自動化等領域的現場智能設備互連通信網絡中。作為工廠數字通信網絡的基礎,溝通了生產過程現場與控制設備之間的聯系外,還連接著更高控制管理層。因此,它不僅是一個基層網絡, 而且還可構成一種開放式、新型全分布控制系統, 即集智能、傳感、控制、計算機、數字通信技術于一身的控制系統。正由于這些特點,以現場總線作為技術支撐的fcs在工業自動化領域有明顯的優勢,如很高的精確性、設計組態簡單、擴展安裝方便、易于維護、節省軟硬件投資等。它被公認為第五代控制系統,成為當今工業自動化發展的必然趨勢。

2、現場分析及profibus特性

2.1 現場分析

進行張士凈水廠普通快濾池設計時,選用現場總線作為控制系統支撐技術。基于現場總線的張士凈水廠普通快濾池自動控制系統,應達到如下要求:

(1) 系統具有較高的可靠性;

(2) 張士凈水廠普通快濾池設計以全自動化,無人值守為目標;

(3) 具有自動故障診斷和故障處理功能;

(4) 具有遠程監控功能;

(5) 系統具有較強的開放性,能與全廠計算機控制系統實時交換信息。

目前國際上現有總線及總線標準不下200種,最具代表性的現場總線是profibus(process fieldbus)。profibus是由siemens公司推出的一種開放式現場總線標準,1989年成為德國標準din19245,1996年成為歐洲標準en50170,1999年12月被接受為國際標準iec61158的一部分。用于工廠自動化系統三級網絡中的底層,即車間級監控和現場設備層數據通信與控制;使用于分散的、具有通訊接口的現場受控設備對底層設備有較高的數據集成和遠程診斷、故障報警及數字化要求的系統。

經過對幾家現場總線性能價格認真比較,本系統采用profibus總線網絡作為支撐網絡。系統內控制裝置采用采用siemens公司的s7-300系列和s7-200系列plc兩種,分級控制著現場及車間設備運行。

2.2 profibus網絡特性

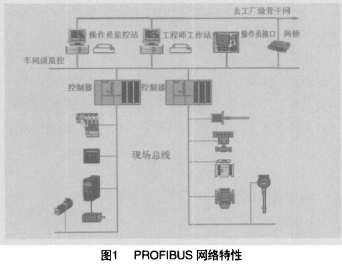

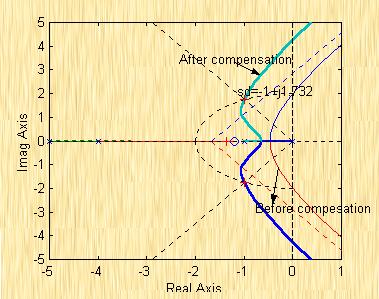

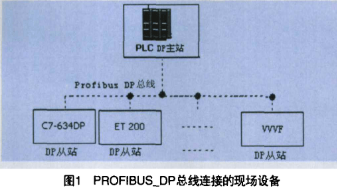

profibus網絡特性圖如圖1所示:

profibus是一種用于工廠自動化車間級監控和現場設備層數據通信與控制的現場總線技術。可實現現場設備層到車間級監控的分散式數字控制和現場通信網絡,從而為實現工廠綜合自動化和現場設備智能化提供了可行的解決方案。

profibus-dp基本功能和特性如下:

(1) 遠程離高速通信

支持9.6kbps到12mbps的傳輸速率;12mbps時最大傳輸距離為100m,1.5mbps時為200m,另外還可以用中繼器延長。

(2) 分布式結構

各主站間令牌傳遞,主站與從站為主-從傳送;每段可有32個站,用連接線可擴展到126個站。

(3) 節省硬件和安裝費用

減少硬件成分(i/o、終端塊、隔離柵);更容易、更快捷和低成本安裝。

(4) 節省工程費用

更容易組態;更容易保養和維修;更容易和更快捷的系統啟動。

(5) 更大的制造靈活性

改進功能;減少故障時間;準確、可靠的診斷數據;可靠的數據傳輸技術。

3、系統硬件設計

3.1 現場控制單元硬件設計

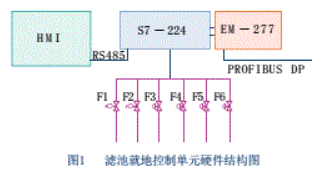

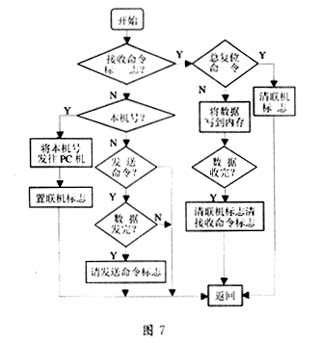

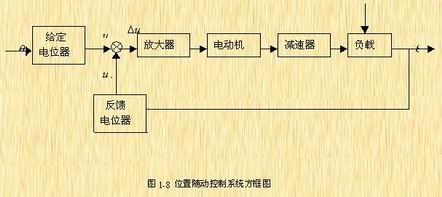

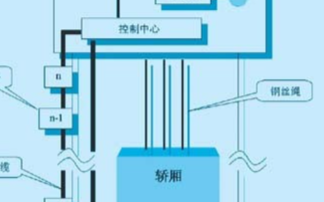

現場控制單元不僅具有自動控制功能,由于觸摸屏的使用,而具有直觀的動態畫面監視功能,其結構如圖2所示:

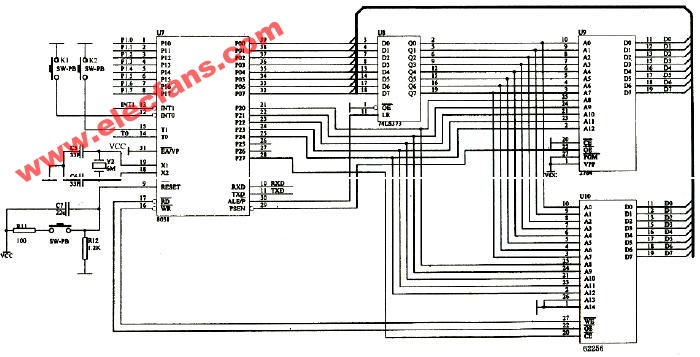

如圖2所示,單個濾池由6個閥門組成: f1進水閥、f2出水閥、f3反沖洗進水閥、f4反沖洗進氣閥、f5反沖洗排水閥、f6排氣閥。由一臺s7-224 plc控制單個濾池的自動過濾和自動反沖洗。濾池就地控制單元即profibus總線的一個從站,執行單個濾池的控制過程內部數據交換。plc與觸摸屏通過rs-485網絡互連,濾池就地控制單元功能包括:

(1) 控制單格濾池的自動過濾和自動反沖洗

自動過濾監測濾池水位,據濾池水位的情況及時調整出水閥的開度,使濾池保持在恒定水位。當運行周期到或強沖或水頭損失以達到設定值時,濾池進行自動反沖洗。控制器監測濾池水位到達低水位,開啟反沖洗排水閥,開啟反沖洗進氣閥和鼓風機、氣沖5min;開啟反沖洗進水閥和反沖洗泵、氣水混合沖5min;關閉反沖洗進氣閥和鼓風機、水沖5min;關閉反沖洗進水閥和反沖洗泵,關閉排水閥,反沖洗結束。

(2) 控制方式和流程的選擇。識別手動、自動集控(包括全自動及觸摸監控)方式。根據實際情況選擇氣水沖洗和單純水沖流程。

(3) 保護功能

當濾池水位高于最高水位時,自動停止進水,開大出水閥。給出報警提示。當濾池水位高于超高水位時,全開出水閥,等待水位下降。

(4) 故障檢測和診斷

檢測閥門在規定時限內是否到位,進行檢錯分析,為可靠性控制提供依據。

(5) 動畫監視

以動畫形式實時顯示濾池各個閥門開關狀態、到位情況、故障發生情況等;顯示各個濾格狀態(包括正常過濾、反沖洗、觸摸屏狀態、手動控制等);顯示風機水泵運行及故障情況;實時顯示水位值。

(6) 實時操作

包括濾格狀態(全自動/觸摸監控方式)選擇;故障復位;在觸摸監控方式下對濾池各個閥門進行開關控制。

(7) 遠程操作

在觸摸屏上可執行對兩臺風機及兩臺反沖泵的直接啟、停控制。

3.2 集控主站硬件設計

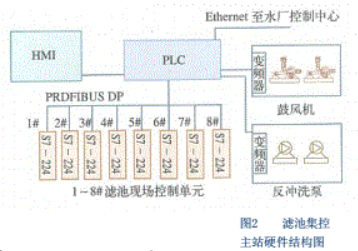

集控主站置于凈水車間的控制室內,由s7-300 plc 作為主控制器。其硬件結構圖如圖3所示:

濾池集控主站管理profibus總線上8個從站(每個從站監控1個濾池)共對8個濾池的400點數據進行處理和交換;監控2臺風機、2臺反沖洗泵運行;對關鍵數據進行處理并上送到水廠控制中心。濾池集控主站的功能有:

(1) 動畫監視

以動畫形式實時顯示8個濾池各個閥門開關狀態、到位情況、故障發生情況等;顯示各個濾池狀態(包括正常過濾、反沖洗、觸摸屏狀態、手自動控制等);顯示風機水泵運行及故障情況;實時顯示水位值及2小時內濾格水位變化趨勢。

(2) 監控2臺風機、2臺反沖泵運行

對風機、水泵變頻器進行選擇控制、變頻器頻率設置。

(3)) 實時操作

執行對濾池進行強沖;排水閥、排氣閥、氣沖閥、水沖閥的統一控制管理。

(4) 流程的選擇

根據實際情況選擇氣水沖洗和單純水沖流程。

(5) 實時數據的顯示

以數字和曲線形式實時顯示8個濾池的水位及2小時內水位走勢;以數字和圖形式實時顯示8個濾池的累計運行時間。

(6) 歷史數據查詢

觸摸屏可存儲2000條記錄(保持三個月的運行參數不刷新)。記錄包括:8個濾池沖洗發生時間結束時間;濾池所處狀態(全自動/觸摸監控);8個濾池各個閥門故障發生時間等。

(7) 故障查詢

當濾格閥門故障報警發生時,用戶查看具體的故障類型、位置和發生時間。

(8) 參數設置

可對濾池運行時間、運行水位;濾池水沖時間、氣沖時間;閥門開關時限;啟動反沖泵臺數;風機變頻器選擇等,通過人機對話方式由技術人員設置,此功能只能通過密碼進入。

4、系統硬件設計

4.1 濾池集控主站軟件設計

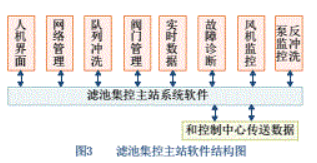

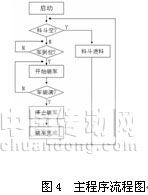

濾池集控主站其結構圖如圖4所示。

主站軟件包括8個濾池排隊沖洗、profibus網絡管理、2臺風機監控、2臺反沖泵監控、實時數據監測、故障診斷報警、與中心站通信等。

4.2 濾池就地控制單元軟件設計

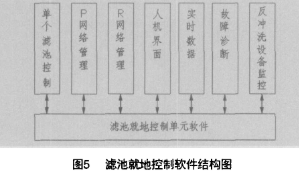

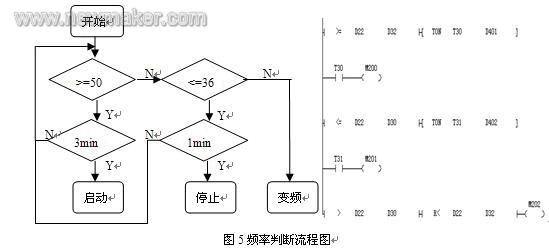

濾池就地控制單元其結構圖如圖5所示。

圖5中濾池就地控制單元包括:單個濾池控制、p網絡管理(profibus網絡)、r網絡管理(rs-485網絡)、人機界面、實時數據、故障診斷、風機及反沖泵監控等功能。

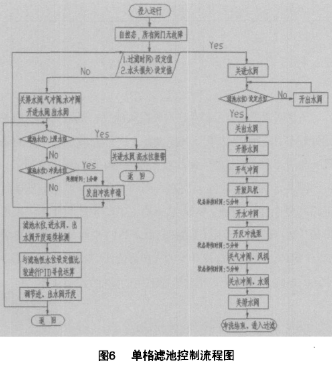

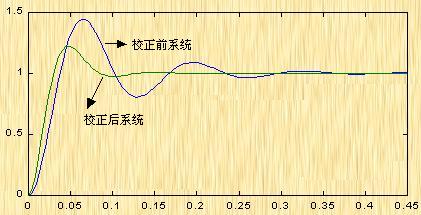

單格濾池控制執行自動過濾監測濾池水位,根據濾池水位的情況及時調整出水閥的開度,使濾池保持在過濾水位。當運行周期到或強沖或水頭損失以達到設定值時,濾池進行自動反沖洗。單個濾池控制軟件流程如圖6所示。

5、結束語

張士凈水廠普通快濾池系統在投入運行10個月來,一直穩定可靠。當濾池進水濁度在10ntu以下時,可保證濾后水濁度在0.7ntu以下,同時反沖洗配水、配氣均勻;整個自控系統運行良好,實現濾池工藝自動化,保證了水廠優質、低耗、安全供水。工人的勞動強度得到大幅降低,激發工人強烈的學習興趣。系統的自診斷功能充分發揮作用,設備的維護率得到了很大提高。基本上能實現無人值守。

責任編輯:gt

電子發燒友App

電子發燒友App

評論