引言

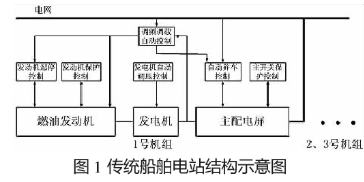

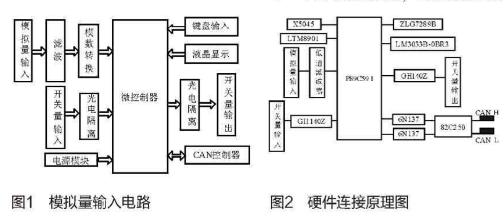

船舶電站一般由燃油發動機、發電機、主配電屏組成,如圖 1所示,每個組成部分有各自的輸入輸出信號,傳統的控制方式是將各自的輸入或輸出連接到對應的控制器,由對應的控制器實現單臺設備的控制,如電網檢測到負載較大時,自動產生一個備用發電機起動信號,備用的發動機控制器接受到該信號后自動起動,延時并建立電壓后,由自動并車裝置控制將該臺發電機并入電網運行,運行過程中由負載分配裝置進行負載的自動調節,如果電網負載較小時,經過負載平衡分配后,每臺發電機的負載過小,系統將會自動卸載一臺原來備用的發電機,待脫離電網運行延時后自動熄火并回到備用狀態,實現電站的自動解列。

1. CAN總線與船舶電站

隨著航運事業的發展和船舶電站的要求提高,總線技術逐漸在船舶控制技術中使用,分布式系統在新設計系統中漸漸成為主角。其中控制器局域網(Controller Area Network,CAN)模塊是一個串行接口,可用于與其他外設或者單片機之間進行通信,此接口/協議是針對允許在噪聲環境下通信而設計的。本文以CAN總線為基礎,結合單片微機(MCU)技術,

將船舶電站中的三臺發動機、三臺發電機、三個主配電屏構成的供電電站系統實現無人自動控制并可實現遠程監控。

CAN具有幾個重要的特點:一是總線協議完全開放,從相關 CAN芯片或 MCU中可以直接得到相關的控制字及寄存器,只要對相關的寄存器進行有效的設置,CAN總線模塊能自動地進行通訊,MCU可以直接通過讀或寫處理 CAN通訊的信息;二是 CAN為底層協議,用戶完全可以在此基礎上進行用戶自定制的高層協議;三是該總線有成熟的市場使用,有可靠的抗干擾特性。所以在船舶控制系統中也越來越多地使用CAN 總線。

船舶電站按控制功能可以分成如下幾個部分:

1) 發動機的起動、停止控制

2) 發電機的電壓控制和無功分配控制

3) 發電機的信號檢測及保護控制

4) 發電機自動并車控制

5) 發電機的電能管理控制

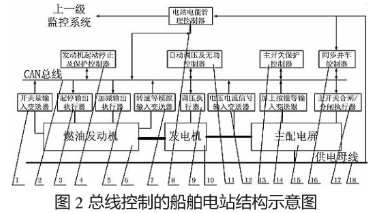

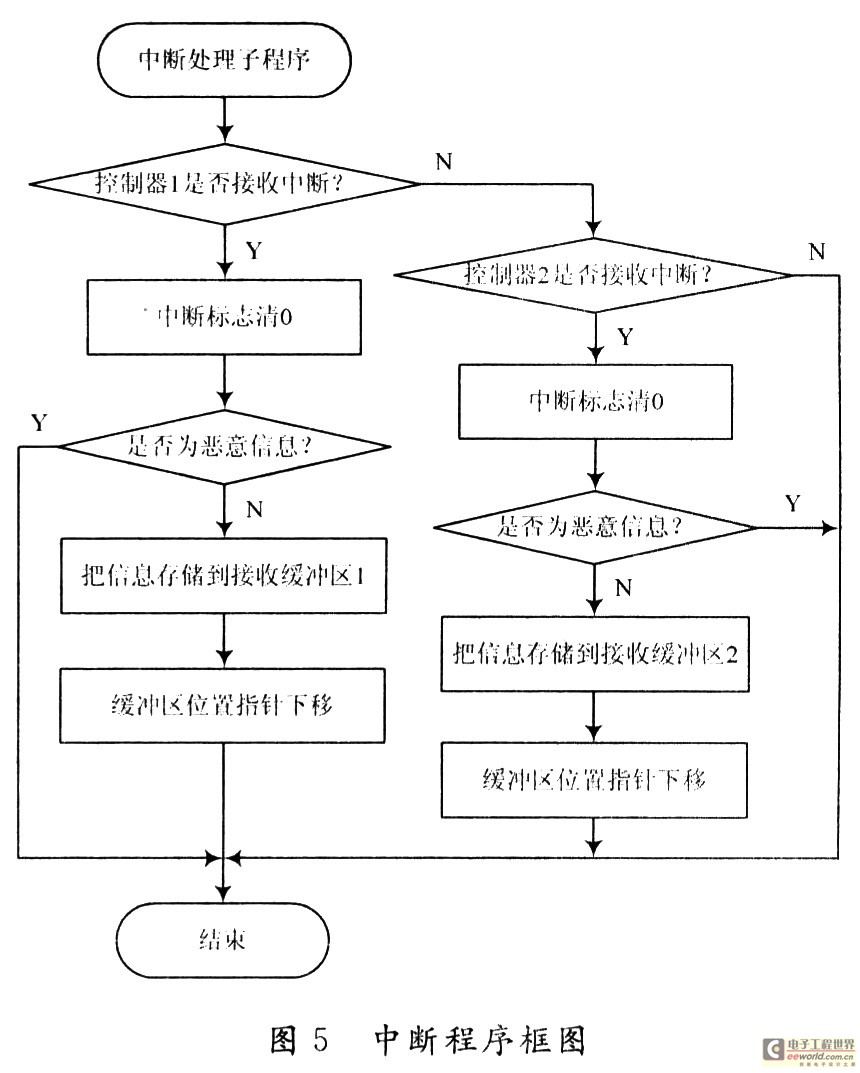

上述控制各有對應的傳感器,信號變送器和執行控制器與之相配,本系統將各環節或組成部分用帶 CAN總線的單片微機來實現,系統結構具體如圖 2所示,系統分為三層,昀高一層是一個電網的電能管理控制器( PMU), 檢測電網的用電情況,并根據情況向中間一層對應的控制器發送起動或停止信號,或發出負荷增減信號,中間一層是每臺發電機所需要的控制器,根據需要調節控制各自的電量信號,如電壓或電流等,昀低一層是傳感器和執行器層,由一個或幾個傳感器或執行器構成一個 CAN總線的單元,所有的組成均掛在一個 CAN總線網上,為保證系統可靠,物理上每個單元帶雙 CAN接口,整個網絡構成兩個 CAN網絡,即 CAN 總線實現冗余控制,理論上,任意一個控制器均可控制任意一個傳感器或執行器,即可實現控制器的冗余控制,實際上是將三臺發電機對應功能的控制器做成相互冗余,不同性質的控制器不做冗余,但是昀高一級的控制器( PMU)內帶中間以及所有控制器的功能,可以實現向下冗余控制。

開關量輸入變送器 1是檢測燃油發動機的一些基本信號并將其轉換成CAN 總線接口信號,這些基本信號包括:冷卻水壓力,滑油溫度,油底殼油位,發動機備用狀態,發動機自動控制位置,燃油壓力,起動空氣壓力等;CAN總線 2是整個系統通訊的網絡總線,圖示為一條總線,實際為保證系統可靠,使用兩條總線方式,每個單元均帶 2個總線接口,實現雙總線冗余;起停輸出執行器 3是帶 CAN接口的繼電器輸出,去控制發動機的起動、停止和緊急停止電磁閥;發動機起動停止及保護控制器 4是控制發動機運行或停止的控制核心,一方面接受控制按鈕等信號,一方面接受 CAN總線的信號,并根據這些命令信號去控制發動機;加減輸出執行器 5是帶CAN總線的繼電器輸出控制器,并帶本地手動輸出,其作用是控制發動機內調速器的輸入,起到調節速度或負載的目的;燃油發動機 6根據起動或停止電磁閥控制運行,根據調速器來調節運行速度或輸出功率;轉速等模擬輸入變送器 7是檢測發動機的速度,冷卻水溫度,滑油壓力,排氣溫度等一些重要參數的傳感器并將信號轉換為 CAN總線接口的信號;電站電能管理控制器 8是整個控制系統的調度控制單元,檢測電網和每臺發動機的狀態,實現調頻調載的自動控制,或實現自動起動,或控制自動卸載解列;調壓執行器9是帶CAN總線控制的相復勵自動調壓控制器,根據 CAN總線來的命令或自帶的調節旋鈕信號調節其旁路可控硅的觸發角,從而實現發動機的調壓控制;發電機 10接受 9的勵磁調節,由原動機 6帶動輸出電能給配電裝置;自動調壓及無功控制器 11根據發電機的電壓,電流信號,同時需要判斷其無功功率和功率因素值,來調節其輸出給單元9,實現電壓恒定及無功分配均衡;電壓電流信號輸入變送器 12是檢測本發電機輸出的電壓和電流信號以及兩者之間的相位差,計算出需要使用的功率值,無功功率值,功率因素值等電量,并轉換為數字信號通過 CAN接口提供給需要的其他環節;主開關保護控制器 13主要實現發電機的過電流、欠電壓、逆功率的保護,其輸入信號由環節 12提供,主開關及配電屏狀態信號作為輔助信號輸入,其控制的是主開關的分斷控制;屏上按鈕等輸入變送器 14是將配電屏上的按鈕等所有操作信號轉換為標準的CAN 接口信號并提供給 CAN網絡上的有關環節使用;主配電屏15是含主開關,有關繼電回路,有關設備安裝其內部的配電裝置;主開關并車控制器 16將檢測本發電機和電網之間的電量差別,通過調節本發電機實現兩者的同步并自動并車;主開關合閘/分閘執行器 17是帶 CAN接口的繼電器輸出環節,其與主開關配套,實現主開關的儲能,合閘或分閘的控制;供電母線 18是船舶電站三臺發電機供電的電網,所有外部用電設備均經過本電網供電。 [page]

2. 帶 CAN總線接口的 MCU單元

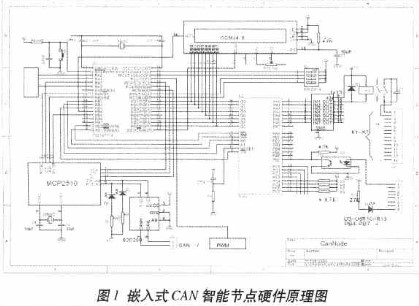

從圖2可以看出,控制系統相關環節均需要配有CAN總線接口,包括傳感器信號輸入和控制輸出,其中有些信號變送環節還需要經過計算和分析,基本上帶CAN總線的單元均需要配單片微型計算機MCU,通過MCU采集需要的信號或輸出控制信號,由MCU和CAN實現總線接口,為方便該功能的實現,選擇帶CAN總線接口的MCU,本系統使用MICROCHIP公司的PIC30系列的控制芯片來實現,其內置CAN模塊主要特性如下:

? 實現CAN協議:CAN 1.2、CAN 2.0A和CAN 2.0B

? 標準和擴展的數據幀

? 數據長度為0 到8 字節

? 可編程比特率達到1 Mb/s

? 支持遠程數據幀

? 雙緩沖的接收器,帶兩個區分優先級的接收報文存儲緩沖器

根據上述具備 CAN通訊接口的 MCU特性描述,結合使用場合,配以相關的電路可以實現帶雙 CAN接口的多種多樣的變送器和執行器,MCU采用 dsPIC30f5011,內置兩路 CAN接口。MCU與 CAN接口電路如圖 3所示,C1Tx是 1號 CAN總線的發送信號,C1Rx是 1號 CAN總線的接受信號,C2Tx是 2號 CAN總線的發送信號,C2Tx是 2號 CAN總線的接受信號,外圍開關量可以實現昀大 48路輸入或輸出,模擬量昀大可以實現 16路輸入。MCU與外圍采用高速芯片 6N137進行光電隔離 , CAN總線收發器采用標準的 PCA82C250,其輸出為差分信號,定義為 CANH和 CANL一對,采用雙絞線方式掛在整個系統 CAN總線網絡上。CANH 和 CANL之間并聯小電容可以起到濾除總線上的高頻干擾和一定的防電磁輻射的能力,另外,在 CAN 總線的終端處的兩根線 CANH 和 CANL間還并聯一個 120歐姆的電阻,以消除信號的反射。

MCU內具備強大功能, 16位 CPU,程序存儲器達 66K,4K RAM,1K EEPROM,16 ×16bit工作寄存器,昀高時鐘可以使用 10M晶振倍頻 16倍,所以一般應用場合均能適應,由于自帶 DSP核心,對要求快速響應的數據處理也能勝任,一般不需要擴展即可滿足需要,具體需要實現的信號輸入輸出,只要配以合適的外圍接口電路即可實現;需要實現的控制功能也可編程實現。在本系統中除電站電能管理控制器要求比較復雜,需要進一步增強系統配置外,其它控制器和信號接口或變送器等均使用上述電路實現,帶 CAN接口的變送器或執行器一端如圖 3所示實現 CAN總線接口,另一端配以 MCU對應的外圍電路,可實現帶CAN總線的不同功能的輸入輸出。具體如下:

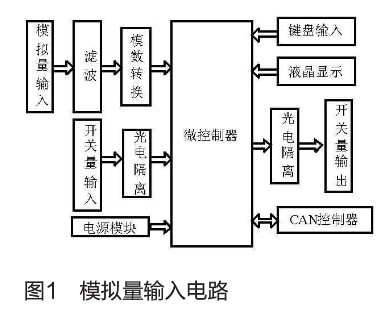

2.1 帶 CAN總線的常用信號變送器

常用的信號分為開關量輸入, 0-5V,4-20mA,熱電阻,熱電偶等,其中開關量信號輸入采用光耦隔離輸入,模擬量輸入采用高性能的儀表運算放大器構成,熱電阻,熱電偶等均采用標準的信號調理電路,所以對 MCU而言,輸入的均為標準的0-5V信號,對應傳感器的昀大量程。經信號調理后的 16路模擬量輸入接到 MCU的RB0-15,即可實現 MCU對該 16路模擬量輸入的采樣。開關量輸入信號變送器將輸入信號隔離后送到 MCU的PORTB-G口,昀大可以實現 48個輸入,除使用光耦隔離電路外中間不需要其它電路。

2.2 帶 CAN總線的編碼信號變送器

正交脈沖編碼輸入,有A,B正交的2相輸入,即相位上相差90度,其昀到頻率可達20KHz。由于頻率較高,光電隔離應采用高速光耦來采樣,可以使用 MCU的信號捕捉接口 RD8—11來實現 2組 4個正交脈沖編碼輸入,配置 MCU相應的寄存器可實現正交脈沖編碼的計數和正負判斷。

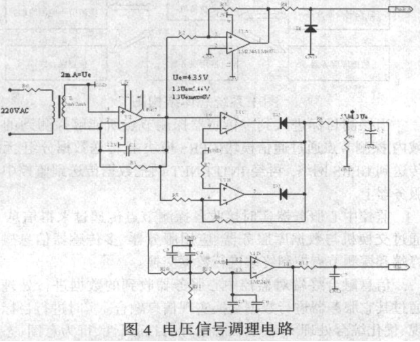

2.3 帶 CAN總線的電量信號變送器

電量信號的采樣需要采集電壓和電流信號并轉換成有效值,調理成 MCU需要的0-5V信號,同時需要正弦-方波的轉換,送到 MCU的中斷接口處,便于相位計算。電壓信號的調理電路如圖 4所示,電流型電壓互感器將取樣電壓信號轉換成 mA電流信號經運放 U2放大成電壓信號,經 U1A比較電路取得交流電壓過零方波的檢測信號,供頻率轉換和相位計算用,運放 U1B,U1C電路構成整流電路,U1D電路為濾波電路,其輸出為 MCU需要的0-5V電壓信號。電壓信號采樣考慮到變化幅度有限,選擇 1.5倍額定電壓對應 MCU昀大輸入5V,而電流信號變化比較大,特別是大電機起動時,電流可以達到其額定電流6-8倍,電流的保護控制也需要能有效地實現8-10倍的保護控制,所以同一個電流的采樣分成三個等級來實現,一是 2倍額定電流對應 MCU對答輸入5V,一是 4倍額定電流對應 MCU的 5V輸入,另一是 10倍額定電流對應 5V輸入。電路原理與圖 4所示類似,這樣,一臺發電機輸出的三相電壓和電流的采樣要用到 12個模擬量輸入,3個電壓過零中斷輸入,3個電流過零中斷輸入。根據上述信號 MCU將不僅得到相應的電壓值、電流值,還要計算出相位差,功率因素,有功功率,無功功率,視在功率,有功電能統計等,同時需要根據額定值確定是否有過電壓、欠電壓、長延時過電流、短延時過電流、瞬時過電流,逆功率等故障信號,所以本電量變送器含多重功能。

2.4帶 CAN總線的執行器

MCU的 I/O口可以配置為輸出,根據需要將相應的 I/O配置成輸出后,接到光電耦合單元,其輸出再經過三極管驅動繼電器實現繼電器的輸出。執行器的控制為其控制電源經過繼電器的觸點后送到執行器上,控制其正反運轉實現相應的調節,或控制電磁閥回路的通斷等。在一些特殊場合,MCU的輸出可經過光電耦合后再經三極管驅動MOSFET,實現 PWM的調節控制,或有關的執行器件的動作調節。

3. 帶CAN總線接口的各種控制器

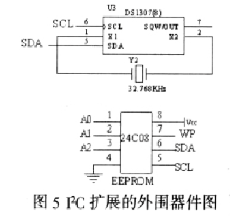

帶 CAN總線的控制器 CAN接口與上述 MCU的相同,在控制器中,輸入輸出不是主要的,主要的是 MCU的運算能力,存儲能力,控制能力,顯示驅動等,所以考慮使用的 MCU為 PIC系列中較為高端的MCU,其硬件電路也大同小異,除與圖 3使用 CAN接口電路相同外,另外為配合需要使用了一些帶I 2C的擴展電路,如EEPROM,時鐘電路等,如圖5所示,其中SCL,SDA為 MCU中自帶的 I 2C的接口,定義為時鐘線和數據線,A0,A1,A2為相同器件同時使用時的選擇信號,由 MCU控制,U3為時鐘芯片DS1307,與為時鐘源晶振,24C08為I 2C接口的EEPROM。如需要其他功能,可以在原來I 2C總線接口電路上再擴展。在此硬件基礎上,通過 CAN接受總線上的信息,各控制器按其需要的功能編制相應的軟件,并將相應的輸出信號通過 CAN發送到對應的輸出 CAN接口模塊去。控制器按具體位置和功能分成發動機控制器、自動調壓及無功調節控制器、配電保護控制器、同步并車控制器、電能管理控制器等。

4.冗余控制技術

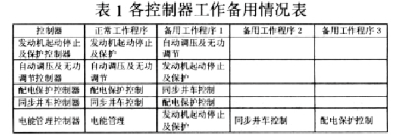

除主要的電能管理控制器 PMU外,設計的其他幾個控制器的硬件電路接近,實現的功能不同,但是可以通過軟件實現相互間的控制冗余,所以在實際設計中,每個控制器內設計成兩套控制程序,正常情況下,一套本身主要的程序在工作,另一套作為其它控制器的備用在讀取 CAN總線上的數據,但是備用的程序不作輸出動作。當系統中某控制器故障出現時,CAN總線網絡上無該控制器正常工作的心跳信號后,作為它備用的控制器將其備用的程序喚醒工作并輸出,以替代故障的控制器,同時在工作的控制器上出現相應的顯示。系統設計中各控制相互冗余備用的關系如表 1所示,其中電能管理控制器可以作為其他控制器的備用。

除控制器具備的冗余外,前述 CAN總線均采用雙 CAN接口,實際線路也是對應的雙 CAN網絡,其中一個 CAN總線出現故障后,系統可以自動啟用備用 CAN網絡,從而實現 CAN總線的冗余控制。

5. 結論

船舶電站控制系統采用分布式結構 , 硬件設計標準化,軟件設計模塊化,使整個系統設計組合較為靈活,這種設計方法對于其他項目的研制也具有一定參考價值。系統實際運行效果良好,工作可靠,說明 CAN總線技術在船舶電站中的使用是成功的,并可推廣使用。

本文創新點:昀初開發的 CAN協議被運用于汽車制造領域,現把 CAN技術移植到船舶電站的控制方面,實現了船舶電站的無人操縱、過程自動控制及遠程監控,提高了船舶自動化程度,改善了系統性能。

責任編輯:gt

電子發燒友App

電子發燒友App

評論