新型瀝青冷再生攪拌設備控制系統設計

本文提出一種新型的基于數字PID控制的系統設計方案。該系統采用自主開發的上位機軟件和可靠性強的可編程控制器,并利用變頻調速實現配料系統的閉環控制,實現攪拌設備的生產自動化,提高了攪拌設備的穩定性、可維護性及生產效率。

關鍵詞:瀝青冷再生;PID;變頻器;可編程控制器

1 前 言

瀝青冷再生攪拌技術是將舊瀝青路面材料經過破碎加工后進行重復利用,根據再生后結構層的結構特征適當加入新骨料或細集料,按比例加入一定量的外摻劑(乳化瀝青、泡沫瀝青等)和適量的水,在自然環境溫度下連續添加、拌和,重新形成具有所承載能力結構層的一種工藝方法。該技術充分利用舊路面的廢棄材料,解決了廢棄材料對空間的占用和對環境造成的污染。國內生產的瀝青冷再生攪拌設備控制系統中大都采用的是開環控制的電磁調速電機配料,配料精度低且實時性差,物料浪費嚴重,生產成本增加。為解決上述缺點,本文提出一種新型的基于數字PID控制的瀝青冷再生攪拌設備自動控制系統的設計方案。該方案形成配料系統的閉環控制,硬件投資成本低,符合實際工程設計需要。

2 工藝流程

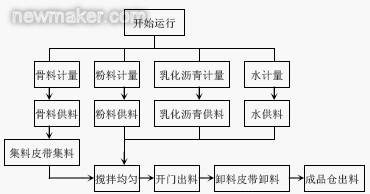

瀝青冷再生攪拌設備主要任務是保證按配料比例及所設定的生產率計算并計量各種骨料、粉料、水以及乳化瀝青的重量,然后放料于攪拌缸中進行攪拌,達到設定攪拌時間時,打開拌缸門將成品料輸送至成品倉中。其工藝流程如圖1所示。

圖1 工藝流程圖

3 硬件配置及其功能

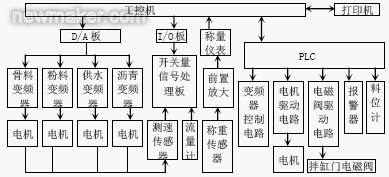

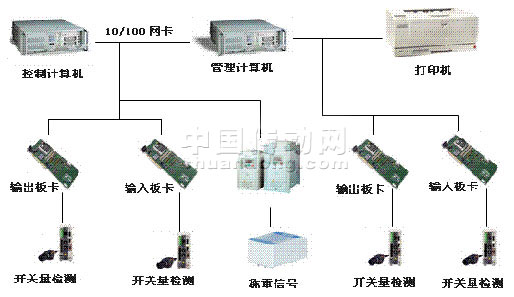

控制系統由工控機作為上位機、PLC 為下位機以及變頻器、信號檢測電路、電氣控制電路及驅動電路等構成。其結構圖如圖2所示。

圖2 控制系統結構圖

3.1 工控機和PLC

為保證可靠性,系統采用研華工控機作為上位機。工控機采用標準配置且內裝光電隔離型8 路D/A板卡和I/O適配卡。PLC采用三菱FX2N 系列,通過RS-232接口與上位機通信。

3.2 變頻器

變頻器用來調節各物料給料電機轉速,控制每種物料的流量,完成物料的配比。一般變頻器具有面板數字控制和端子電壓(或電流)控制多種控制方式。本設備配料系統選用三菱FR-A500變頻器,其面板數字控制用于調試過程或手動調節,在自動控制工作模式時,采用端子電流控制方式。可選用具有4-20mA 電流輸出的D/A轉換板,其輸出直接與變頻器電流控制端子相連。圖3為變頻器連接圖。5號端子為模擬信號公共端,10號端子為頻率設定用電源,2號端子為頻率設定(電壓),4號端子為頻率設定(電流),STF端子表示正轉啟動,AU端子表示電流輸入選擇,SD表示公共輸入端子,R、S、T為三相電源輸入端,U、V、W為三相電源輸出端,KA1、KA2為繼電器。從實際調試過程看,供料電機運行速度變化范圍所對應變頻器輸出頻率范圍為10-60Hz,調節步長為0.1Hz,滿足實際需要。

圖3 變頻器硬件連接圖

3.3 信號檢測單元

電機測速傳感器采用直流三線型電感式接近開關,其輸出的開關信號頻率不低于600Hz。由于檢測位置離控制室較遠,為了提高系統的抗干擾能力,其開關量信號采用電流環傳輸形式,并采取光電隔離措施。開關量輸入信號在開關量處理板上進行調理后,通過I/O 板與工控機進行聯系。乳化瀝青的流量受密度、溫度、壓力等因素的影響,并且瀝青在管道中有殘留,簡單地采用羅茨傳感器是無法保證測量精度的。因此,在原有羅茨傳感器的基礎上,首先嚴格控制乳化瀝青輸送過程中的溫度、壓力等參數,將這些干擾減至最小,然后利用電磁傳感器的優點,將流量變為開關量信號,傳送給工控機。

4 軟件設計

4.1 骨料和粉料流量算法

骨料和粉料流量算法如下:設皮帶恒定轉速時,動態皮重為G,稱重傳感器以動態掛碼方式標定后確定的折線函數為g(x),測速傳感器標定后得到折線函數為V(x),則物料流量公式為:

e(j)=[g(x)-G]·V(x) (1)

故某一段時間從皮帶流出的物料累計量:

∫te(t)dt=∫kt[g(t)-G]·V(t)dt (2)

(2)式中k為標定系數,可根據實物稱重與工控機顯示的累計重量的差異來標定。

4.2 乳化瀝青流量PID控制算法

根據乳化瀝青特點,應采用積分分離的PID 算法對其進行流量控制。工控機中離散的PID算法子程序根據給定流量值和反饋量計算值的偏差進行運算,求得本次控制值。

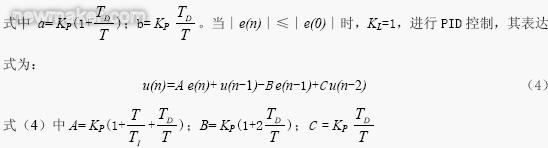

乳化瀝青流量的PID 控制算法為:當︱e(n)∣>∣e(0)∣時,KL=0,進行PD控制,其表達式為:

u(n)=a e(n)-b(n-1) (3)

4.3 骨料、粉料和水的流量PID控制算法

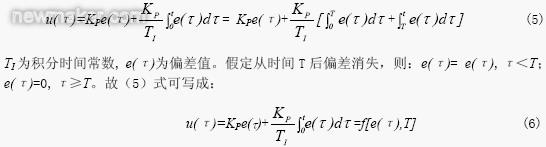

調節對象是骨料或粉料的流量時,由于調節對象的特點是純滯后和慣性滯后較小,對象響應靈敏,而且存在著規則或不規則的干擾信號,若采用微分作用,一般會使干擾得以加強。因此,在設置PID時,可以不采用微分作用,只采用積分為主導作用的PI控制。實踐表明,這種PI控制方式能有效地消除調節系統的殘余偏差。當設定流量與實測流量不相等時,調節系統輸出將繼續增加或減少,最后使設定值與實測值一致,調節系統的輸出便穩定下來。這種PI 控制特性可通過數學分析得到。一般的PI控制輸出表達式為:

(6)式表明u(τ)是e(τ)與T的函數。e(τ)為有限變量,其積分值的大小與0到T這段時間的變化有關。當流量與實測流量偏差為0時,系統就穩定在與設定流量相適應的數值上。將(6)式離散化,得到數字控制器的差分方程:

(7)式中T'表示采樣周期。

本設備變頻調速供水系統是由水泵、電機、變頻器等環節組成的時滯系統,涉及參數較多,而水泵工作特性又具有很強的非線性,所以很難給出供水系統精確的對象數學模型。考慮到設備攪拌過程中用水量大,而骨料的含水率與天氣狀況直接相關,可利用微波測濕技術通過專門的儀器測量含水率,并根據含水率來改變實際物料配比。因此供水系統也可用積分分離的PID 算法來粗略控制注水量。實踐表明,其水流量誤差是在允許范圍內的。

4.4 上位機程序和下位機程序

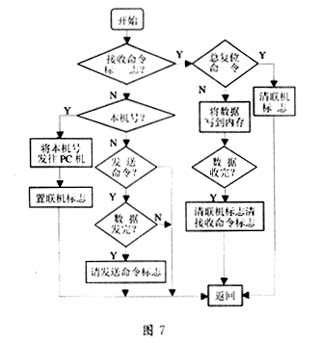

上位機程序采用VB語言編寫,其結構如圖4所示。其中,用戶界面以動畫方式顯示監控設備的運行狀態,方便地構成監控畫面和實現控制功能。用戶界面包括運行界面、用戶文件、參數設置、標定文件、作業報表、累積報表等。由于客戶的配方不同,系統還必須創建配方庫,在配方庫中可同時建立和保存多種配方,并可在工作狀態下編輯配方。上位機串口通信程序采用VB 提供的通信控件MSComm。本系統采用MSCOmm控件提供的事件驅動方式,即按通信協議編寫串行通信處理程序,CommEvent屬性變化產生OnComm事件時,激活此程序運行,在程序中判斷CommEvent的屬性值,并做出相應處理,完成與PLC的通信。

圖4 上位機程序結構圖

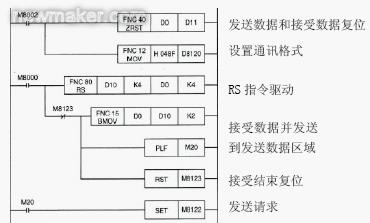

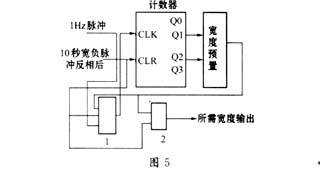

下位機程序即PLC程序,系統PLC程序包括一個主程序、設備順序啟動子程序、順序停止子程序、設備運行程序及通信程序。其中設備運行程序還嵌套了傳感器信號處理程序及報警停止程序。PLC通過主程序按要求調用子程序,從而不僅保證下位機精確控制系統運行,還保證了PLC程序較強的可讀性。三菱FX2N 系列PLC具有串行通信功能,本系統中,通信格式用PLC中的特殊數據寄存器D8120來進行設置。通信格式參數設置為:8位數據長度,偶校驗,2位停止位,波特率9600bps。因此,D8210=[0000 0100 1000 1111]。現采用RS指令進行數據傳輸模式進行通信,其通信程序如圖5所示。

圖5 PLC 串行通信程序

5 結束語

本文提出的瀝青冷再生攪拌設備控制系統與原系統相比,提高了生產效率、配料精度以及產品整體檔次,節省了生產成本,保證了設備的穩定性。改進后的攪拌設備已由滬寧高速公路鎮江管理處在其施工路段投入使用,應用后檢測結果表明,攪拌出的成品料的瀝青裹附性良好,且控制系統達到設計要求:骨料集料誤差小于3%,水泥石灰穩定劑誤差小于1%,供水系統誤差小于1%,乳化瀝青誤差小于0.5%。

參考文獻

[1] 唐元英,曾革.瀝青路面現場冷再生技術的研究[J].中外建筑,2005,(5):125-127.

[2] 三菱變頻調速器FR-A500 使用手冊[Z].菱電自動化(上海)有限公司,2003:9-11.

[3] 王常力,羅安.分布式控制系統(DCS)設計與應用實例[M].北京:電子工業出版社,2004:583-597.

[4] 陶永華.新型PID 控制及其應用[M].北京:機械工業出版社,2005:8-10.

[5] 李曉媛,尹淑萍,王杰.商品混凝土攪拌站自動控制系統[J].微計算機信息,2005,(4):38-39.

本文作者創新點:瀝青冷再生攪拌技術在國外比較成熟,而我國仍然處于初級階段。作者首次提出了一種新型的基于數字PID 控制的瀝青冷再生攪拌設備控制系統設計方案,該方案形成配料系統的閉環控制,很好地克服了原系統的缺點,且硬件投資成本低,符合實際工程設計需要。

作者簡介:

湯養(1980.1- )女,浙江舟山人,碩士,江蘇大學理學院教師。研究方向:最優控制理論及應用。

Author’s brief introduction: TangYang, female, born in 1980.1,ZhouShan, ZheJiang province, master, a teacher of Jiangsu University. The Research direction is the best control theory.

通訊地址:江蘇鎮江市桃花塢一區38 號203 室 郵編:212003 E-mail: cwtangya@yahoo.com.cn

趙德安(1956.2-)男,江蘇常州人,博士,江蘇大學電氣信息工程學院院長、教授、博士生導師。

陳偉(1981.10- )男,江蘇鎮江人,鎮江華晨華通路面機械有限公司技術中心,助理工程師;江蘇大學碩士研究生

電子發燒友App

電子發燒友App

評論