放眼全球,近年來,機器人技術和應用已成為各國爭奪的制高點,各主要國家紛紛出臺與機器人相關的發展戰略規劃。業內人士也表示,工業機器人行業能否崛起,不僅僅是經濟問題,而是關系到未來國計民生的大問題。

“機器人大戰”拉開帷幕?中國智造如何力壓群雄?

可以靈活搬運、碼垛甚至打磨拋光的仿生機械臂;同時完成數控加工、包裝、測試檢驗的協作機器人;通過語音對答完成指引工作的服務機器人;可以為人們“端茶送水”的陪伴機器人……機器人可以干的事情似乎越來越多了。

當大部分人對機器人的印象還停留在使用機器人會否造成大面積失業,進而導致人類最終被機器人控制這樣頗具“科幻”色彩的討論中時,機器人正在加緊“入侵”中國工廠的生產線。

很多人可能并不知道,中國已經成為全球最大的工業機器人市場,而這一地位已經保持3年。

伴隨著這個潛力無限的市場,機器人產業也開始步入“黃金時代”,企業、資本、政府紛紛聚焦機器人產業。一場“機器人大戰”正在拉開帷幕,這其中既有中外企業對中國市場這塊大蛋糕的爭搶,也有資本與地方政府對于這個被打上“智能制造”標簽產業制高點的爭奪。

放眼全球,近年來,機器人技術和應用已成為各國爭奪的制高點,各主要國家紛紛出臺與機器人相關的發展戰略規劃,德國工業4.0、日本機器人新戰略、美國“先進制造伙伴計劃”等國家級政策均涉及機器人產業發展規劃。美國于2011年公布的“先進制造伙伴計劃”就明確提出,投資7000萬美元用于下一代機器人的研發。

在中國“十三五”規劃綱要中,機器人也位列大力推進創新和產業化的一批新興前沿領域之列。

業內人士在接受采訪時表示,“從某種意義上來講,工業機器人行業是否能夠崛起,不僅僅是經濟問題,而是關系到我們未來國計民生的大問題。”

熱火朝天的中國機器人市場

2015年我國自主品牌工業機器人共銷售22257臺,同比增長313.3%;

但目前國外機器人“四大家族”在中國市場的份額超過80%。

?

機器人已成“剛需”

?

機器人代替人并不是一個新鮮的話題。在2011年,郭臺銘就曾野心勃勃地表示,3年后富士康工廠里機器人數量將達到100萬臺。不只富士康,不少傳統制造企業也提出了“機器換人”的計劃。

只不過,“機器換人”在中國推進的速度比人們預想的更快一些。

市場研究公司IDC最新發布的有關中國工業機器人的報告指出,到2018年,中國制造業機器人采用率預計增長將超過150%。報告同時提出,工程導向價值鏈企業目前是中國最大的機器人采用者,但伴隨著中國制造業自動化程度逐步提高,未來兩年,品牌導向價值鏈企業、資產導向價值鏈企業和技術導向價值鏈企業在機器人采用方面都將表現出強勁的增長機會。

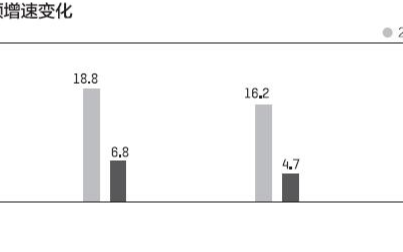

在日前召開的2016世界機器人大會上,國際機器人聯合會(IFR)發布的統計數字顯示,中國是全球增長最快的工業機器人市場,從2010年到2016年,中國工業機器人的總供給量年均增長速度約為40%。

2015年,全球工業機器人銷量為24.8萬臺,同比增長12%,其中中國工業機器人全年銷量累計6.67萬臺,占全球工業機器人市場份額超過1/4。這是繼2013年我國超過日本成為全球第一大工業機器人消費市場以來,連續3年占據全球第一的位置。

不少參與2016世界機器人大會的專家都指出,日益老齡化的人口結構、不斷上漲的人工成本和全球化競爭是拉動中國機器人市場快速成長的重要因素。此外,“中國制造2025”的提出及鼓勵創新和對新興企業的投資加大都推動了機器人產業的迅猛發展。

在漢德資本主席蔡洪平看來,機器人產業是“中國制造2025”到目前為止率先突破的行業,這得益于中國產業升級的剛性需求。他表示,隨著勞動力成本的不斷攀升,企業的利潤大大收縮,加之人民幣貶值,大量出口加工類企業的利潤已經微乎其微。通過智能制造實現產業升級,進而提高效率、降低成本,是中國制造業的必由之路。

目前工業機器人使用密度最高的國家是韓國,每萬人69 個;中國目前為每萬人49 個。中國工業機器人的使用密度仍有巨大增長空間。

中國制造業的勞動力成本已經趨近美國。2016年上半年牛津經濟研究院(Oxford Economics)的研究成果顯示,目前中國的單位勞動力成本已經只比美國低4%;日本勞動力成本為中國的70%至80%;印度的勞動力成本僅為中國的30%多。中國勞動力成本的增長遠遠超過生產效率的增長:2003年至2016年,美國制造業單位勞動力生產率增長約40%,盡管同期中國制造業單位勞動力生產率增長也接近翻番,但是美國仍比中國高出80%。

根據中智公司發布的《2016年中智一線用工管理調研報告》,制造型企業中普通一線員工2015年平均年收入為56856元,藍領高技術員工為71065元。蔡洪平表示,對于單位勞動力年收入60000元左右的中國制造業企業而言,從庫卡、ABB等國際知名的機器人公司進口五軸聯動生產線的成本大約相當于雇傭一個普通勞動力3年的成本,而前者可以維持運轉達10年之久。

?

外來的機器人好念經?

?

對任何行業來說,中國總是最大的市場。”俄羅斯機器人協會主席維塔利·內德爾斯基對記者直言。

維塔利·內德爾斯基表示,全球正在使用的工業機器人數量在2015年底達到160萬臺,亞洲仍是最大市場,其中中國市場的增速達17%。

據他介紹,中國的工業機器人使用密度目前為每萬人49個,而工業機器人使用密度最高的國家是韓國,每萬人69個,考慮到中韓兩國人口數量的差異,中國工業機器人的使用密度仍有巨大增長空間。

然而在中國這個全球第一大工業機器人消費市場中,卻是外來的機器人好念經。

盡管國家統計局數據顯示,中國自主品牌工業機器人銷量增長迅速,“2015年我國工業機器人產量為32996臺(包括外資品牌),同比增長21.7%;自主品牌工業機器人共銷售22257臺,同比增長313.3%。”但有數據顯示,占全球工業機器人市場份額超過五成的“四大家族”——德國庫卡、瑞士ABB、日本發那科以及安川機電,在中國市場占有絕對的市場份額,已經超過80%。此外,意大利、美國、韓國的機器人及配套企業也已經布局中國市場。

?

核心技術成瓶頸

?

此前,工信部裝備工業司司長李東曾公開表示,國內有一定規模的機器人企業超過800家,但其中將近一半企業是沒有產品的空牌子,剩下的一半企業里相當部分并沒有技術積累,主要依賴進口零部件組裝和代加工,處于產業鏈底端,真正能自己生產零部件或機器人產品的企業僅有100家左右。

民生證券的一份研報也指出了中國機器人產業低端化的隱憂,目前中國設計機器人的企業超過800家,超過200家是機器人本體制造企業,這些企業大多是組裝和代加工,產業集中度很低,總體規模很小。此外,本土機器人企業制造高端產品能力較弱,六軸以上的機器人中外資品牌占有率高達85%,70%的機器人配套零部件依賴從國外進口。

北京泰德基金管理集團董事長曲國義表示,中國機器人產業與國際機器人產業的差距主要表現在產品以中低端為主,質量參差不齊,企業自主創新能力不強、規模偏小、核心技術能突破等。

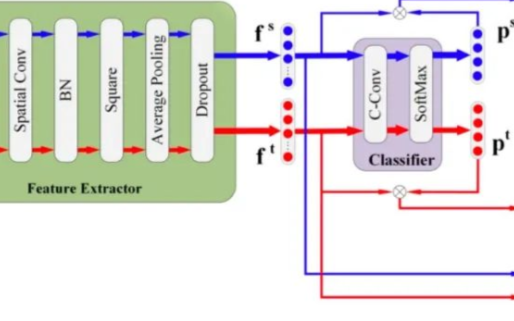

據了解,工業機器人主要包括核心零部件生產、本體制造、系統集成和行業應用等環節,減速器、伺服電機和控制器是工業機器人三大核心部件。目前本體制造和系統集成是國內工業機器人企業的強項所在。屹唐研究院相關資料顯示,在工業機器人核心零部件中,國內大部分知名機器人本體制造企業已經能夠自主生產控制器,但是和國際水平仍有一定差距;而伺服電機、減速器仍大量依賴進口,高昂的采購成本成為制約國產機器人發展的瓶頸之一。

由于未能掌握核心技術,中國工業機器人企業毛利非常低。蔡洪平分析稱,目前核心零部件均掌握在海外企業手中,減速器占總成本的33%,伺服電機占35%,控制器、傳感器又占去20%,而中國企業強項的本體制造和系統集成大約只占10%的利潤。

機器人產業是“中國制造2025”到目前為止率先突破的行業,這得益于中國產業升級的剛性需求。

從長期來看,國產工業機器人成本受制于核心零部件溢價居高不下,只有掌握真正的核心零部件關鍵技術才是破局之道。

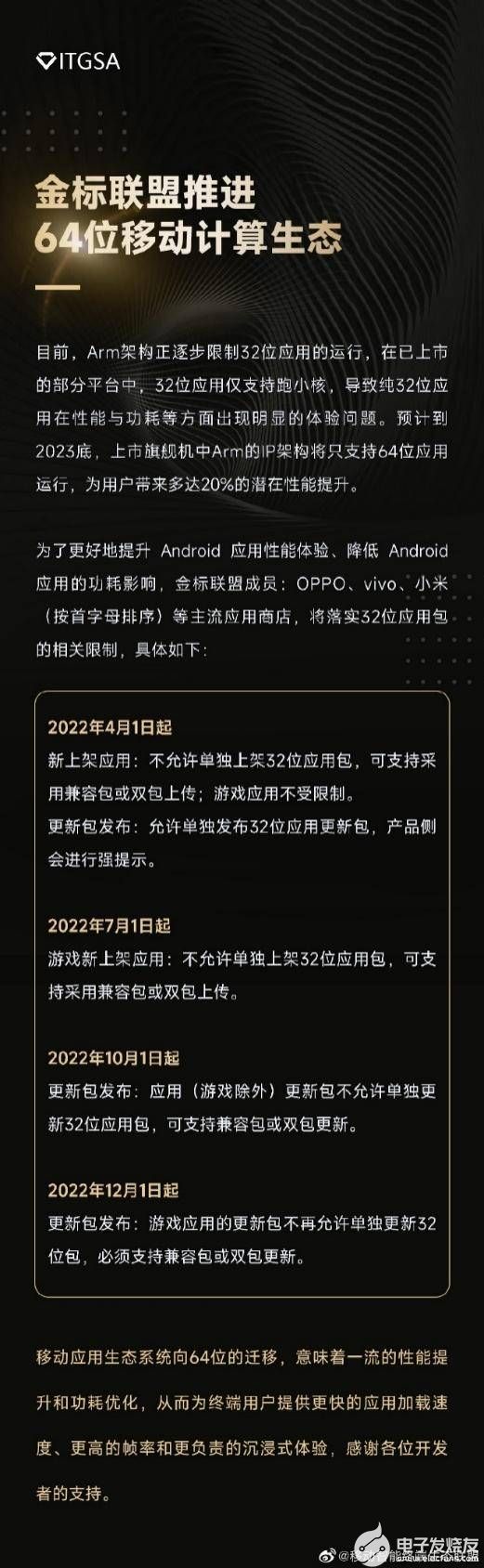

今年4月,工信部、發改委、財政部等三部委聯合印發了《機器人產業發展規劃(2016—2020年)》(下稱《規劃》),引導我國機器人產業快速健康可持續發展。《規劃》提出了產業發展五年總體目標,提出了五項主要任務,以及六項政策措施。其中,在五項主要任務中,大力發展機器人關鍵零部件,全面突破高精密減速器、高性能伺服電機和驅動器、高性能控制器、傳感器和末端執行器等五大關鍵零部件的要求,直指我國工業機器人產業發展的薄弱環節,也就是我國在工業機器人產業自主化之路上最大的“絆腳石”。

新松機器人自動化股份有限公司(下稱“新松”)總裁曲道奎指出,未來的工業機器人發展,應該從產業、技術、零部件等領域進行創新和變革,推進工業機器人向中高端邁進。主要任務是推進重大標志性產品率先突破,還要強化創新能力,技術驅動永遠是機器人行業發展的有效路徑。

?

電子發燒友App

電子發燒友App

評論