1引言

多次陶瓷外殼以其優(yōu)良的性能被廣泛應(yīng)應(yīng)用于航天、航空、軍事電子裝備及民用投資類(lèi)電子產(chǎn)品的集成電路和電子元器件的封裝,常用的陶瓷外殼有集成電路陶瓷外殼,如D型(DIP)、F型(FP)、G型(PGA)、Q型(QFP)、C型(LCC)、BGA型等;混合集成電路陶瓷外殼,光電器件陶瓷外殼,微波器件陶瓷外殼,聲表面波器件陶瓷外殼,晶體振蕩器陶瓷外殼,固體繼電器陶瓷外殼及各種傳感器(如霍爾傳感器)用陶瓷外殼等等。

多層陶瓷外殼采用多層陶瓷金屬化共燒工藝進(jìn)行生產(chǎn)。多層陶瓷外殼分為高溫共燒陶瓷外殼(HTCC)和低溫共燒陶瓷外殼(LTCC)兩類(lèi)。本文僅對(duì)高溫共燒陶瓷外殼(HTCC)進(jìn)行討論。

多層陶瓷外殼由于其體積小、導(dǎo)熱性好、密封性好、機(jī)械強(qiáng)度高、引起封裝可靠性高而得到廣泛應(yīng)用,但是,使用中仍然會(huì)出現(xiàn)失效。本文就多層陶瓷外殼的失效模式、失效機(jī)理和可靠性設(shè)計(jì)進(jìn)行探討。

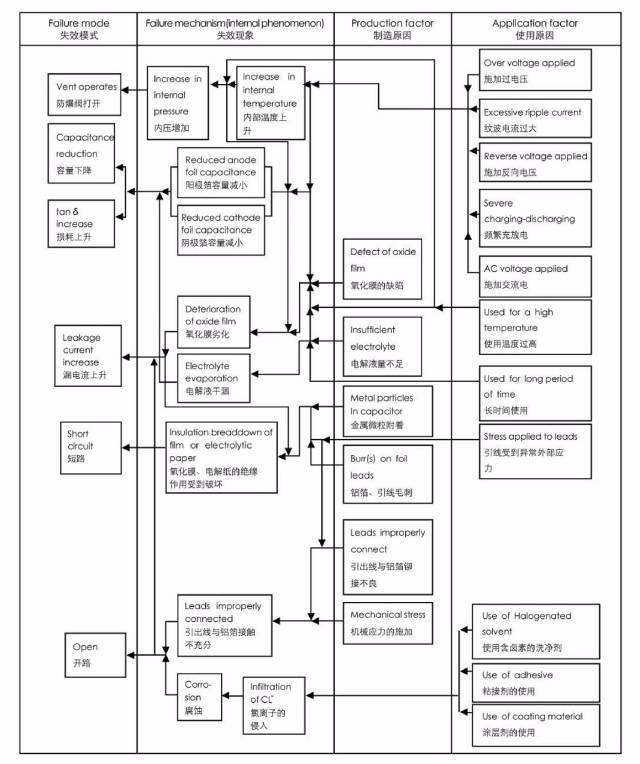

2多層陶瓷外殼的失效模式

多層陶瓷外殼在生產(chǎn)和使用中出現(xiàn)的失效模式通常有以下幾種:

(1)在機(jī)械試驗(yàn)中出現(xiàn)陶瓷底座斷裂失效;

(2)在使用中出現(xiàn)絕緣電阻小于標(biāo)準(zhǔn)規(guī)定值,出現(xiàn)失效;

(3)在使用中外殼出現(xiàn)斷、短路失效;

(4)在使用中出現(xiàn)外殼外引線脫落、或無(wú)引線外殼的引出端焊盤(pán)與外電路連接失效;

(5)使用中出現(xiàn)電鍍層銹蝕失效;

(6)使用中出現(xiàn)密封失效;

(7)鍵合和芯片剪切失效;

(8)使用不當(dāng)造成失效。

3多層陶瓷外殼的失效機(jī)理分析

3.1陶瓷底座的斷裂失效

其主要失效機(jī)理如下:

(1)由于所采用的陶瓷材料的抗彎強(qiáng)度不足;

(2)在生產(chǎn)過(guò)程中偏離了規(guī)定的工藝參數(shù);例如:層壓中未將各層生陶瓷片壓成一個(gè)整體,降低了陶瓷底座的機(jī)械強(qiáng)度,在燒結(jié)過(guò)程中,由于燒結(jié)溫度過(guò)高或過(guò)低而造成陶瓷底座過(guò)燒和生燒,從而降低了陶瓷底座的機(jī)械強(qiáng)度所致;

(3)由于結(jié)構(gòu)設(shè)計(jì)錯(cuò)誤,在設(shè)計(jì)外殼底座的底板時(shí),底板取值太小,使底板過(guò)薄。因此,產(chǎn)品在機(jī)械試驗(yàn)時(shí),造成外殼芯腔部應(yīng)力集中,從而出現(xiàn)外殼底座斷裂失效。

3.2絕緣電阻失效

其主要失效機(jī)理如下:

(1)所采用的陶瓷材料的體積電阻率和絕緣強(qiáng)度不夠,使產(chǎn)品的絕緣電阻達(dá)不到標(biāo)準(zhǔn)規(guī)定的要求;

(2)印刷生產(chǎn)過(guò)程中,偏離了規(guī)定的工藝參數(shù),例如金屬漿的黏度不符合規(guī)定或印刷機(jī)的工藝參數(shù)不對(duì),使印刷線條之間發(fā)生短路或接近短路,導(dǎo)致絕緣電阻失效;

(3)在印刷生產(chǎn)過(guò)程中,由于操作者不注意工藝衛(wèi)生,造成印刷線條之間發(fā)生短路或接近短路,導(dǎo)致絕緣電阻失效;

(4)在電鍍后的清洗過(guò)程中,由于未充分清洗干凈,殘留的鍍液電介質(zhì)導(dǎo)致絕緣電阻值下降,導(dǎo)致絕緣電阻失效。

3.3斷、短路失效

其主要失效機(jī)理如下:

3.3.1有引線外殼的斷、短路失效

(1)層間互連失效造成了外殼的斷路失效,例如:互連孔金屬化填料不足,層壓時(shí)工藝參數(shù)不符合規(guī)定,形成分層現(xiàn)象,造成上下層之間不能連接,造成層間互連斷路失效;

(2)印刷金屬化線路時(shí),線間短路,引起了外殼短路失效。例如:金屬漿的黏度不符合規(guī)定或印刷機(jī)的工藝參數(shù)不對(duì);操作者不注意工藝衛(wèi)生,造成印刷線條之間發(fā)生短路,從而引起了外殼短路失效。

3.3.2無(wú)引線外殼的斷、短路失效

(1)在平面印刷時(shí),印刷線路與引出端通孔連接斷路;引出端通孔孔壁金屬化時(shí),引出端通孔內(nèi)壁掛漿不連續(xù);在印刷底面引出端焊盤(pán)時(shí),焊盤(pán)未與引出端通孔的金屬漿連接,在層壓時(shí),由于層壓工藝參數(shù)控制不當(dāng),使引出端通孔內(nèi)分層使引出端通孔金屬化產(chǎn)生斷裂,因而造成了外殼的短路失效。

(2)印刷金屬化線路時(shí),線間短路,引起了外殼短路失效。

3.4外引線脫落失效或無(wú)引線外殼的引出端焊盤(pán)與外電路連接失效

其主要失效機(jī)理如下:

3.4.1有引線外殼的外引線脫落失效

(1)釬焊引線的金屬化焊盤(pán)的金屬化強(qiáng)度不夠,而造成這一問(wèn)題的原因:一是金屬化配方本身的金屬化強(qiáng)度低,二是金屬化層的厚度偏薄造成金屬化強(qiáng)度低,三是外殼陶瓷底座在燒結(jié)時(shí)溫度過(guò)高或過(guò)低造成金屬化強(qiáng)度低;

(2)陶瓷底座在釬焊前進(jìn)行化學(xué)鍍鎳時(shí),鍍鎳層偏薄,使焊料與金屬化焊盤(pán)的浸潤(rùn)性差,導(dǎo)致引線的抗拉強(qiáng)度差;

(3)釬焊工藝不符合要求,造成這一問(wèn)題的原因:一是釬焊裝配模具不符合要求使引線的裝配偏離焊盤(pán)或未與焊盤(pán)接觸到位,二是釬焊溫度過(guò)高造成焊料流失或溫度過(guò)低焊料熔融不夠,這些問(wèn)題均會(huì)造成外引線的抗拉強(qiáng)度差;

(4)釬焊引線的焊料量不足,造成引線不能與焊盤(pán)完全釬焊好,降低了外引線的抗拉強(qiáng)度。

3.4.2無(wú)引線外殼的引出端焊盤(pán)與外電路連接失效

(1)引出端金屬化焊盤(pán)的金屬化強(qiáng)度不夠,而造成這一問(wèn)題的原因:一是金屬化配方本身的金屬化強(qiáng)度低,二是金屬化層的厚度偏薄造成金屬化強(qiáng)度低,三是外殼陶瓷底座在燒結(jié)時(shí)溫度過(guò)高或過(guò)低造成金屬化強(qiáng)度低;

(2)在電鍍中,由于鍍金和鍍鎳層偏薄,使用戶(hù)在釬焊時(shí),金和鎳很快與焊料熔為合金,導(dǎo)致焊料與金屬化焊盤(pán)的浸潤(rùn)性差,從而使焊盤(pán)與外電路連接失效。

3.5電鍍層銹蝕失效

其主要失效機(jī)理如下:

(1)電鍍配方選擇不當(dāng)或所用化學(xué)藥品質(zhì)量差,使鍍液的雜質(zhì)含量高,造成鍍層內(nèi)的雜質(zhì)含量高,鍍層的孔隙率高,抗腐蝕能力差;

(2)電鍍工藝或工藝控制不當(dāng),造成度層孔隙率高或鍍層的均勻性差,造成電鍍層失效;

(3)電鍍用純水質(zhì)量差,造成鍍液中雜質(zhì)含量高或清洗不干凈,使電鍍層質(zhì)量及表面質(zhì)量差,造成了電鍍層失效;

(4)鍍層厚度設(shè)計(jì)不合理,使鍍鎳層和鍍金層的抗腐蝕能力差、可焊性差、可鍵合性不好,造成電鍍層失效。

3.6密封性失效

其主要失效機(jī)理如下:

(1)布線印刷時(shí),金屬漿厚度太厚,層壓時(shí)金屬漿兩邊不能壓密實(shí),內(nèi)引線兩邊漏氣,造成密封失效;

(2)層壓前印刷好的生陶瓷片太干,使正常的層壓工藝不能將產(chǎn)品壓成一個(gè)密實(shí)的整體,層間漏氣,從而造成密封失效;

(3)層壓工藝參數(shù)控制不當(dāng),使產(chǎn)品不能壓成一個(gè)密實(shí)的整體,形成層間漏氣,從而造成密封失效;

(4)由于封接環(huán)表面平整度差,在采用焊料封蓋時(shí)焊料不足以填滿(mǎn)焊縫造成漏氣,電鍍質(zhì)量差,焊料與封接環(huán)浸潤(rùn)性差造成漏氣;

(5)平行縫焊用蓋板采用的材料厚度不當(dāng),退火工藝控制不好、電鍍工藝控制不當(dāng),從而造成用戶(hù)平封時(shí),采用正常的平封工藝封蓋時(shí)發(fā)生密封失效。

3.7鍵合和芯片剪切失效

其主要失效機(jī)理如下:

(1)由于金屬化強(qiáng)度低,在鍵合時(shí),金屬化層受到破壞,導(dǎo)致鍵合點(diǎn)剝離失效;其次,由于內(nèi)引線和腔底的金屬化表面平整度差,導(dǎo)致鍵合和芯片粘結(jié)強(qiáng)度差,引起失效;

(2)由于外殼在電鍍時(shí),鍍層厚度偏薄或鍍層的均勻性差,使鍵合強(qiáng)度和芯片粘結(jié)強(qiáng)度差,造成鍵合和芯片剪切失效;

(3)由于用戶(hù)在使用中,鍵合工藝參數(shù)不當(dāng),造成鍵合失效;在芯片粘結(jié)時(shí),焊料選用不當(dāng)或粘結(jié)工藝參數(shù)不當(dāng)造成芯片粘結(jié)強(qiáng)度差,造成失效。

3.8使用不當(dāng)造成失效

其主要是機(jī)理為:用戶(hù)使用過(guò)中,由于對(duì)外殼的性能及使用要求了解不夠,在儲(chǔ)存、使用過(guò)程中工藝控制不當(dāng),在檢測(cè)、實(shí)驗(yàn)過(guò)程中方法不當(dāng),對(duì)外殼造成破壞性失效,例如,在使用過(guò)程中,直接用手接觸外殼,手上的油污沾染在外殼上,從而造成絕緣電阻、鍍層等失效,在試驗(yàn)過(guò)程中,由于使用的夾具不當(dāng),造成外殼機(jī)械強(qiáng)度失效等等。

4多層陶瓷外殼的可靠性設(shè)計(jì)

4.1機(jī)械強(qiáng)度設(shè)計(jì)

為了確保陶瓷外殼通過(guò)相關(guān)規(guī)定的機(jī)械試驗(yàn),如恒定加速度、機(jī)械沖擊、掃頻振動(dòng)等試驗(yàn)項(xiàng)目,不發(fā)生陶瓷底座斷裂失效,在外殼的陶瓷材料、生產(chǎn)工藝和結(jié)構(gòu)設(shè)計(jì)上采取以下措施:

(1)為了避免由于采用的陶瓷材料的抗彎強(qiáng)度不夠而產(chǎn)生陶瓷底座斷裂失效,在研制的和生產(chǎn)陶瓷外殼所采用的陶瓷材料配方時(shí),應(yīng)采用抗彎強(qiáng)度高的陶瓷材料配方來(lái)研制和生產(chǎn)陶瓷外殼。

(2)為了避免工藝過(guò)程中,由于偏離工藝參數(shù)而造成降低陶瓷底座的機(jī)械強(qiáng)度,應(yīng)嚴(yán)格規(guī)定各工藝過(guò)程中的各項(xiàng)參數(shù),特別是層壓和燒結(jié)工序的各項(xiàng)工藝參數(shù),要求各工序在生產(chǎn)過(guò)程中嚴(yán)格遵守工藝紀(jì)律和操作規(guī)程,并對(duì)生產(chǎn)出來(lái)的在制品和半成品進(jìn)行檢驗(yàn)和試驗(yàn),不得出現(xiàn)分層或“吸紅”現(xiàn)象,從而確保陶瓷底座的機(jī)械強(qiáng)度滿(mǎn)足規(guī)定要求。

(3)為了確保外殼的機(jī)械強(qiáng)度,在結(jié)構(gòu)設(shè)計(jì)上應(yīng)適當(dāng)加厚底層瓷片厚度,以加強(qiáng)陶瓷外殼底座的機(jī)械強(qiáng)度。

4.2絕緣電阻設(shè)計(jì)

為了確保多層陶瓷外殼的絕緣,絕緣電阻要求≥2×1010Ω,避免外殼的絕緣電阻失效,在陶瓷外殼采用的陶瓷材料、生產(chǎn)工藝和工藝衛(wèi)生上采取以下措施:

(1)采用體積電阻率和絕緣強(qiáng)度高的陶瓷配方;

(2)在印刷生產(chǎn)過(guò)程中,嚴(yán)格金屬漿的配置工藝,使金屬漿的黏度在規(guī)定的范圍內(nèi);嚴(yán)格印刷操作參數(shù)的設(shè)定,嚴(yán)格操作規(guī)程,確保印刷線條符合要求;

(3)嚴(yán)格工藝衛(wèi)生,使印刷好的產(chǎn)品不出現(xiàn)線間短路的現(xiàn)象,加強(qiáng)工序檢驗(yàn),剔除不合格品;

(4)在產(chǎn)品電鍍完成后,應(yīng)充分清洗、使殘留的鍍液降低到最少,確保產(chǎn)品的絕緣電阻符合產(chǎn)品標(biāo)準(zhǔn)規(guī)定的要求。

4.3外殼通斷的可靠性設(shè)計(jì)

為了確保外殼的電連接符合設(shè)計(jì)要求,在生產(chǎn)過(guò)程中應(yīng)采取以下措施:

4.3.1有引線外殼的斷、短路可靠性設(shè)計(jì)

(1)嚴(yán)格控制小孔填料漿的黏度及小孔填料的工藝參數(shù),使每個(gè)小孔均填充滿(mǎn)金屬漿,確保互連孔連接的有效性;

(2)嚴(yán)格層壓工序的各項(xiàng)工藝參數(shù),要求在生產(chǎn)過(guò)程中嚴(yán)格遵守工藝紀(jì)律和操作規(guī)程,確保通過(guò)層壓使各層生陶瓷片壓成一個(gè)整體,使互連孔連接有效;

(3)嚴(yán)格工藝衛(wèi)生,防止由于金屬漿污染引起的短路;

(4)加強(qiáng)印刷后的工序檢驗(yàn),剔除小孔填料不足、線間短路和層壓分層等不合格品。

4.3.2無(wú)引線外殼的斷、短路可靠性設(shè)計(jì)

(1)嚴(yán)格控制引出端通孔孔壁金屬化漿料的黏度及引出端通孔孔壁金屬化的工藝參數(shù),使每個(gè)引出端通孔孔壁均勻地掛滿(mǎn)金屬漿,確保每個(gè)引出端通孔孔壁金屬化的連續(xù)性;

(2)嚴(yán)格層壓工序的各項(xiàng)工藝參數(shù),要求在生產(chǎn)過(guò)程中嚴(yán)格遵守工藝紀(jì)律和操作規(guī)程,確保通過(guò)層壓使各層生陶瓷片壓成一個(gè)整體,使引入端通孔孔壁金屬化連接有效;

(3)嚴(yán)格工藝衛(wèi)生,防止由于金屬漿污染引起的短路;

(4)加強(qiáng)印刷后的工序檢驗(yàn),剔除內(nèi)引線印刷線路和焊盤(pán)印刷與引出端通孔連接斷路、引出端通孔內(nèi)壁掛漿不連續(xù)、線間短路和層壓分層等不合格品。

4.4有引線外殼外引線的抗拉強(qiáng)度和無(wú)引線外殼的引出端焊盤(pán)可靠性設(shè)計(jì)

為了保證外殼外引線的抗拉強(qiáng)度及無(wú)引線外殼引出端焊盤(pán)的可焊性要求,在生產(chǎn)過(guò)程中應(yīng)采取以下措施;

4.4.1有引線外殼外引線抗拉強(qiáng)度可靠性設(shè)計(jì)

(1)選用金屬化強(qiáng)度高的金屬化漿料配方作為釬焊引線的金屬化焊盤(pán)的金屬化配方;嚴(yán)格控制印刷工藝,確保金屬化層的厚度符合要求,嚴(yán)格控制陶瓷底座的燒結(jié)工藝,確保燒結(jié)溫度等在規(guī)定的范圍內(nèi),使金屬化強(qiáng)度符合要求;

(2)嚴(yán)格控制陶瓷底座的化學(xué)鍍鎳工藝,確保化學(xué)鍍鎳層符合要求;

(3)嚴(yán)格檢查外殼的釬焊裝配模具,確保裝配模具符合要求,裝配時(shí)應(yīng)保證陶瓷底座焊盤(pán)與外引線一一對(duì)應(yīng),不產(chǎn)生嚴(yán)重偏位,嚴(yán)格控制釬焊工藝,確保釬焊溫度等參數(shù)在規(guī)定的范圍內(nèi);

(4)嚴(yán)格控制焊料量,確保引線釬焊符合要求。

4.4.2無(wú)引線外殼的引出端焊盤(pán)可靠性設(shè)計(jì)

(1)選用金屬化強(qiáng)度高的金屬化漿料配方作為金屬化焊盤(pán)的金屬化配方;嚴(yán)格控制印刷工藝,確保金屬化層的厚度符合要求;嚴(yán)格控制陶瓷底座的燒結(jié)工藝,確保燒結(jié)溫度等參數(shù)在規(guī)定的范圍內(nèi);使金屬化強(qiáng)度符合要求;

(2)嚴(yán)格控制陶瓷底座的電鍍工藝,確保鍍層厚度符合要求;

4.5電鍍層的可靠性設(shè)計(jì)

為了保證電鍍層的可靠性,確保鍍層通過(guò)相關(guān)規(guī)定的鍍金質(zhì)量考核,在外殼電鍍過(guò)程中應(yīng)采取以下措施:

(1)采用無(wú)應(yīng)力鍍鎳配方和純金電鍍金配方;要求鍍層的孔隙率低、鍍層的硬度低、抗腐蝕能力好、可焊性好、可鍵合性好;

(2)采用合理的電鍍工藝流程,確保外殼電鍍后鍍液的殘余量盡可能小;

(3)優(yōu)化鍍層的厚度設(shè)計(jì),用最經(jīng)濟(jì)的鍍層厚度,確保通過(guò)各項(xiàng)檢驗(yàn)和試驗(yàn)的考核,特別是鹽霧試驗(yàn)的考核;

(4)電鍍用純水的電阻率應(yīng)盡可能高,一般應(yīng)大于8MΩ·cm,以確保純水中的雜質(zhì)離子盡可能少;

(5)為了解決鍍層起泡問(wèn)題,在前處理過(guò)程中,應(yīng)有效地去除待鍍表面的雜質(zhì)沾污,特別是待鍍表面的碳微粒沾污,減少鍍層的起泡。

4.6密封性可靠性設(shè)計(jì)

為了確保外殼的漏率≤1×10-3Pa·cm3·s-1,在生產(chǎn)過(guò)程中應(yīng)采取以下措施:

(1)嚴(yán)格控制印刷絲網(wǎng)的厚度和漿料的黏度,確保印刷的漿料厚度規(guī)定的范圍內(nèi);

(2)嚴(yán)格控制工場(chǎng)的溫、濕度,確保生陶瓷片在層壓前的柔軟性,使產(chǎn)品在層壓時(shí)能壓成一個(gè)密實(shí)的整體;

(3)嚴(yán)格控制層壓的工藝參數(shù),確保產(chǎn)品在層壓時(shí)能壓成一個(gè)密實(shí)的整體;

(4)嚴(yán)格控制金屬漿料質(zhì)量和印刷工藝,確保印刷平整度;焊有封接環(huán)的外殼,在封接環(huán)磨平加工時(shí)應(yīng)確保封接環(huán)的平整度;

(5)嚴(yán)格控制電鍍工藝,加強(qiáng)鍍層厚度控制,確保鍍層厚度及均勻性,以保證鍍層質(zhì)量;

(6)確保平行縫焊用蓋板的選材正確,嚴(yán)格控制其制造工藝,保證封蓋合格率。

4.7鍵合和芯片剪切可靠性設(shè)計(jì)

為了保證外殼的鍵合和芯片剪切通過(guò)考核,在生產(chǎn)中應(yīng)采取以下措施:

(1)選擇金屬化強(qiáng)度高的金屬漿配方,并嚴(yán)格控制印刷工藝,確保金屬化強(qiáng)度和金屬漿表面的平整度;

(2)嚴(yán)格控制電鍍工藝和鍍層厚度,確保鍍層均勻性和厚度符合要求;

(3)向用戶(hù)提供陶瓷外殼使用說(shuō)明書(shū),使用戶(hù)了解外殼的使用要求,防止外殼使用不當(dāng)問(wèn)題的出現(xiàn);

4.8使用可靠性設(shè)計(jì)

為了保證用戶(hù)在外殼使用中不出現(xiàn)失效,用戶(hù)在訂購(gòu)?fù)鈿で皯?yīng)充分了解各種外殼的存儲(chǔ)、封裝使用、檢測(cè)、試驗(yàn)的要求,向外殼生產(chǎn)單位索取外殼的使用說(shuō)明書(shū);在外殼進(jìn)廠后,嚴(yán)格按照要求使用外殼,防止在外殼的存儲(chǔ)、封裝使用、檢測(cè)、試驗(yàn)過(guò)程中,對(duì)外殼造成破壞性失效。

5結(jié)論

多層陶瓷外殼的主要失效模式有以下幾種:陶瓷底座斷裂失效,絕緣電阻失效,斷、短路失效,外引線脫落失效,電鍍層銹蝕失效,密封失效,鍵合和芯片剪切失效和使用不當(dāng)失效,對(duì)這些失效模式進(jìn)行失效分析的結(jié)果,使我們明確了根據(jù)其失效機(jī)理,并應(yīng)在外殼的制造和使用過(guò)程中采取措施,防止多層陶瓷外殼失效的發(fā)生。

以上是我廠三十多年來(lái),在多次陶瓷外殼科研、生產(chǎn)和用戶(hù)使用過(guò)程的實(shí)踐中,積累起來(lái)的對(duì)于陶瓷外殼的失效模式、失效機(jī)理和可靠性設(shè)計(jì)的一點(diǎn)看法;我國(guó)在陶瓷外殼的研制、生產(chǎn)和使用中,尚未對(duì)陶瓷外殼的失效及可靠性進(jìn)行過(guò)系統(tǒng)的研究和分析;本文是對(duì)陶瓷外殼的失效及可靠性進(jìn)行系統(tǒng)分析和嘗試,以期拋磚引玉,希望通過(guò)本文引起對(duì)多層陶瓷外殼可靠性的關(guān)注,以提高我國(guó)多層陶瓷外殼的質(zhì)量和可靠性。

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論