將射頻識(shí)別(RFID)技術(shù)與ARM嵌入式處理器相結(jié)合應(yīng)用于企業(yè)生產(chǎn)過程數(shù)據(jù)采集及企業(yè)生產(chǎn)管理信息的獲取,可以有效地解決目前生產(chǎn)領(lǐng)域遇到的上述問題。本文設(shè)計(jì)給出了面向紡織服裝企業(yè)生產(chǎn)制造執(zhí)行系統(tǒng)的網(wǎng)絡(luò)架構(gòu),并在此之上介紹一種基于ARM Cortex-M處理器、通用無線射頻識(shí)別數(shù)據(jù)采集終端的設(shè)計(jì)和實(shí)現(xiàn)。

現(xiàn)今全球紡織服裝行業(yè)市場競爭日益激烈,信息化戰(zhàn)略已成為紡織服裝制造企業(yè)提升市場競爭能力的重要發(fā)展戰(zhàn)略之一。紡織服裝業(yè)作為我國制造業(yè)的重要組成,在我國“制造業(yè)信息化工程”的背景下,已被國家列為信息化技術(shù)改革的重點(diǎn)行業(yè)。隨著中國加入WTO和經(jīng)濟(jì)全球化,我國在成為世界制造業(yè)中心的同時(shí)也面臨前所未有的機(jī)遇和挑戰(zhàn)。以信息化帶動(dòng)工業(yè)化,迅速提高企業(yè)的核心競爭力,是現(xiàn)今紡織服裝企業(yè)急需解決的重要問題。

要實(shí)現(xiàn)企業(yè)信息化,尤其是生產(chǎn)過程和企業(yè)管理信息化,首先要解決的問題就是來自生產(chǎn)過程和企業(yè)管理中的大量數(shù)據(jù)信息的獲取和傳輸。只有快捷、準(zhǔn)確、方便地采集這些大量底層數(shù)據(jù),才能實(shí)現(xiàn)對(duì)生產(chǎn)過程、物流管理、生產(chǎn)計(jì)劃、調(diào)度和質(zhì)量等的監(jiān)測與控制。因此,生產(chǎn)信息的數(shù)據(jù)采集與集成將是企業(yè)信息化工程的關(guān)鍵所在,在企業(yè)信息化的不斷深入過程中,將發(fā)揮越來越重要的作用。在紡織企業(yè)傳統(tǒng)生產(chǎn)過程中,底層生產(chǎn)數(shù)據(jù)大多是依賴人工進(jìn)行記錄來獲取的,盡管操作方法繁冗,生產(chǎn)數(shù)據(jù)記錄滯后,無法實(shí)現(xiàn)實(shí)時(shí)監(jiān)控和統(tǒng)計(jì),數(shù)據(jù)可靠性差,效率較低,但目前仍有不少企業(yè)在采用這一傳統(tǒng)方法。在一些設(shè)備較為先進(jìn)的企業(yè)里,生產(chǎn)數(shù)據(jù)采集已由電子系統(tǒng)自動(dòng)獲取逐步代替了人工記錄,但數(shù)據(jù)采集終端設(shè)備大都采用單片機(jī)、串口通信、工控機(jī)的模式實(shí)現(xiàn)數(shù)據(jù)采集與控制。這些終端單元具有分散性、獨(dú)立性,通信距離短,不便于系統(tǒng)的集中管理等缺點(diǎn)。

將射頻識(shí)別(RFID)技術(shù)與ARM嵌入式處理器相結(jié)合應(yīng)用于企業(yè)生產(chǎn)過程數(shù)據(jù)采集及企業(yè)生產(chǎn)管理信息的獲取,可以有效地解決目前生產(chǎn)領(lǐng)域遇到的上述問題。本文設(shè)計(jì)給出了面向紡織服裝企業(yè)生產(chǎn)制造執(zhí)行系統(tǒng)的網(wǎng)絡(luò)架構(gòu),并在此之上介紹一種基于ARM Cortex-M處理器、通用無線射頻識(shí)別數(shù)據(jù)采集終端的設(shè)計(jì)和實(shí)現(xiàn)。

1 RFID技術(shù)原理及系統(tǒng)組成

RFID是射頻識(shí)別技術(shù)的英文所寫,又稱電子標(biāo)簽,是一項(xiàng)利用射頻信號(hào)通過空間交變電磁場耦合實(shí)現(xiàn)無接觸信息傳遞并通過所傳遞信息達(dá)到識(shí)別目的的技術(shù)。在射頻識(shí)別系統(tǒng)應(yīng)用中,射頻標(biāo)簽附著在被識(shí)別的物體上,其一旦進(jìn)入射頻讀卡器的讀寫范圍,內(nèi)部數(shù)據(jù)信息就可按約定方式與射頻讀卡器進(jìn)行通信,從而完成自動(dòng)獲取物品標(biāo)志信息的功能。

一個(gè)典型的射頻識(shí)別系統(tǒng)是由射頻標(biāo)簽(也稱射頻卡、電子標(biāo)簽或應(yīng)答器)、射頻讀寫器(PCD)2個(gè)部分組成,如圖1所示。

圖1 典型無源RFID系統(tǒng)

射頻標(biāo)簽是內(nèi)含天線的存儲(chǔ)控制芯片,內(nèi)存有能夠識(shí)別目標(biāo)的信息。讀寫器由控制單元、發(fā)送器和接收器3個(gè)部分構(gòu)成,主要負(fù)責(zé)與射頻標(biāo)簽之間能量的傳遞,數(shù)據(jù)的加密/解密,信號(hào)的編碼/解碼,以及與上位機(jī)的通信。

2 基于RFID的生產(chǎn)制造執(zhí)行系統(tǒng)架構(gòu)的設(shè)計(jì)

制造執(zhí)行系統(tǒng)(Manufacturing Execution System,簡稱MES)是近年來興起的一項(xiàng)制造管理技術(shù),屬于制造業(yè)信息化領(lǐng)域。它是將位于企業(yè)上層的ERP系統(tǒng)與底層設(shè)備自動(dòng)控制系統(tǒng)結(jié)合在一起的中間管理系統(tǒng)。一方面,MES可以對(duì)來自ERP的生產(chǎn)管理信息進(jìn)行細(xì)化、分解,通過更為精確,更為優(yōu)化的制造指令,將計(jì)劃層的操作意圖傳遞給底層設(shè)備自動(dòng)控制系統(tǒng);另一方面,MES可以實(shí)現(xiàn)生產(chǎn)制造數(shù)據(jù)的自動(dòng)化采集及實(shí)時(shí)監(jiān)控底層設(shè)備的運(yùn)行狀態(tài),從而加強(qiáng)計(jì)劃管理層與底層控制之間的溝通。

紡織企業(yè)使用MES通常需要設(shè)計(jì)原材料管理、在制品管理、操作工管理、生產(chǎn)設(shè)備管理等多個(gè)對(duì)象,而且管理量非常巨大,尤其是在制品的管理,僅此1項(xiàng)每天就涉及幾萬件甚至十幾萬件。采用RFID技術(shù)可以用非接觸式的方式跟蹤在制品的實(shí)時(shí)分布情況,產(chǎn)品的追溯以及標(biāo)識(shí)身份認(rèn)證均可通過RFID解決。由于MES系統(tǒng)及其數(shù)據(jù)信息對(duì)于一個(gè)企業(yè)來講是舉足輕重的,所有生產(chǎn)現(xiàn)場相關(guān)數(shù)據(jù)都是通過MES的數(shù)據(jù)采集系統(tǒng)實(shí)現(xiàn)的,數(shù)據(jù)的實(shí)耐性和準(zhǔn)確性是該部分的核心要求。因此,其框架結(jié)構(gòu)的設(shè)計(jì)最根本的要求是實(shí)時(shí)性、穩(wěn)定性、可靠性和復(fù)用性等,采用獨(dú)立的網(wǎng)絡(luò)架構(gòu)是可靠的選擇。

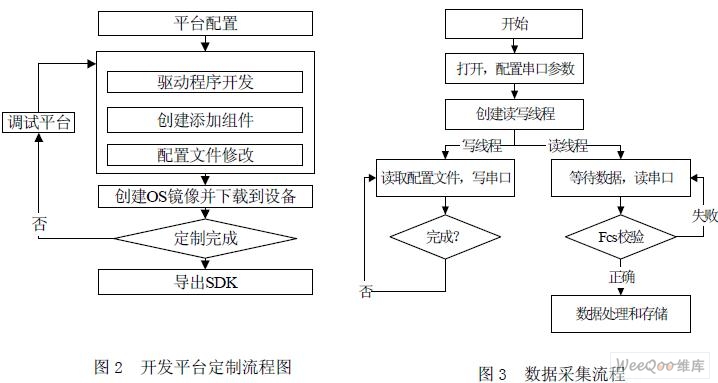

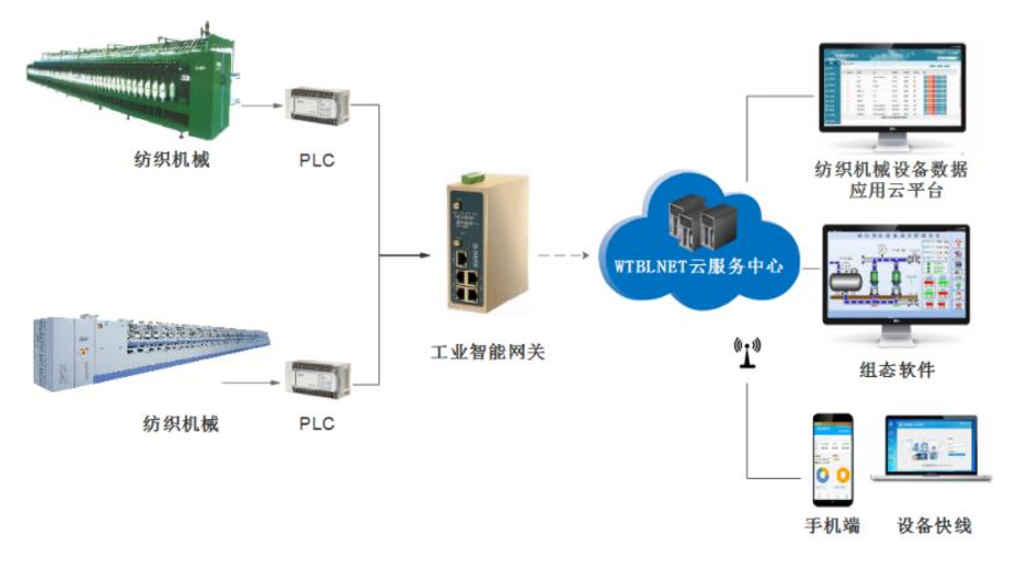

在充分考慮紡織企業(yè)生產(chǎn)制造流程、年度生產(chǎn)計(jì)劃、物料需求計(jì)劃、產(chǎn)品銷售狀況等因素的基礎(chǔ)上,根據(jù)企業(yè)的生產(chǎn)特點(diǎn)及存在的問題,將系統(tǒng)在物理層面上劃分為3個(gè)部分,即現(xiàn)場實(shí)時(shí)數(shù)據(jù)采集、現(xiàn)場數(shù)據(jù)管理和控制、企業(yè)生產(chǎn)管理及數(shù)據(jù)庫系統(tǒng),其物理設(shè)計(jì)框架結(jié)構(gòu)如圖2所示。

圖2 基于RFID的生產(chǎn)制造執(zhí)行系統(tǒng)物理架構(gòu)

整個(gè)MES系統(tǒng)中采用3層Client/Server網(wǎng)絡(luò)結(jié)構(gòu),數(shù)據(jù)庫集成在企業(yè)級(jí)專用服務(wù)器,并分為現(xiàn)場生產(chǎn)數(shù)據(jù)庫和生產(chǎn)管理數(shù)據(jù)庫。現(xiàn)場生產(chǎn)數(shù)據(jù)庫提供整個(gè)系統(tǒng)的核心數(shù)據(jù),這些數(shù)據(jù)由數(shù)據(jù)采集終端根據(jù)實(shí)際情況實(shí)時(shí)更新,生產(chǎn)管理數(shù)據(jù)庫中的數(shù)據(jù)統(tǒng)計(jì)與分析以生產(chǎn)現(xiàn)場數(shù)據(jù)庫為基礎(chǔ)。數(shù)據(jù)采集終端負(fù)責(zé)生產(chǎn)數(shù)據(jù)的實(shí)時(shí)采集和生產(chǎn)計(jì)劃任務(wù)示;實(shí)時(shí)數(shù)據(jù)通信程序負(fù)責(zé)與數(shù)據(jù)采集模塊進(jìn)行交互數(shù)據(jù)通信,完成對(duì)采集到的生產(chǎn)數(shù)據(jù)分析和生成數(shù)據(jù)采集終端的操作界面,并與生產(chǎn)管理控制部分進(jìn)行通信獲取生產(chǎn)計(jì)劃數(shù)據(jù)及控制信息。數(shù)據(jù)采集服務(wù)器直接與各種終端設(shè)備相連,用于控制RFID讀寫設(shè)備按照預(yù)定的方式工作,保證不同的設(shè)備之間能很好地協(xié)調(diào)配合,還能按照一定的規(guī)則過濾數(shù)據(jù),篩除冗余數(shù)據(jù),將真正有效的數(shù)據(jù)傳送至后臺(tái)的信息系統(tǒng)。生產(chǎn)管理服務(wù)器則集中管理所有的數(shù)據(jù)采集服務(wù)器,處理各種RFID事件和信息交換,實(shí)時(shí)工作流管理,與各種現(xiàn)有應(yīng)用系統(tǒng)進(jìn)行很好的集成,用戶可以圍繞這些數(shù)據(jù)進(jìn)行業(yè)務(wù)流程的創(chuàng)新和新的應(yīng)用。

3 嵌入式數(shù)據(jù)采集終端的硬件設(shè)計(jì)

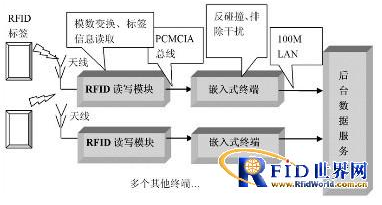

數(shù)據(jù)采集終端硬件采用模塊化設(shè)計(jì),整體結(jié)構(gòu)由嵌入式處理器、RFID射頻識(shí)別、RFID天線、通信接口、以太網(wǎng)絡(luò)接口、人機(jī)交互、JTAG系統(tǒng)調(diào)試、電源、復(fù)位等單元電路構(gòu)成,其硬件系統(tǒng)整體結(jié)構(gòu)如圖3所示。

圖3 嵌入式數(shù)據(jù)采集終端結(jié)構(gòu)圖

嵌入式控制單元是整個(gè)硬件系統(tǒng)的核心,主要負(fù)責(zé)處理RFID射頻模塊采集到底層現(xiàn)場的Tag數(shù)據(jù),完成數(shù)據(jù)的存儲(chǔ)、網(wǎng)絡(luò)通信及人機(jī)交互的處理。在注重系統(tǒng)性能的同時(shí)兼顧小體積、低功耗、低成本,故采用Luminary Micro公司StellarisTM系列基于ARM Cortex-M3的微控制器LM3S615.StellarisTM系列LM3S615微控制器是專門針對(duì)工廠自動(dòng)化、測試和測量設(shè)備控制、運(yùn)動(dòng)控制以及電力/能源監(jiān)控等工業(yè)應(yīng)用而設(shè)計(jì)的,其擁有ARM微控制器所具有的眾多優(yōu)點(diǎn),擁有多種廣泛使用的ARM開發(fā)工具及片上系統(tǒng)的底層IP應(yīng)用方案。

此外,系統(tǒng)設(shè)計(jì)了鍵盤電路和液晶顯示電路作為人機(jī)交互平臺(tái),為保證系統(tǒng)可靠工作設(shè)計(jì)了電源電路及其相應(yīng)的監(jiān)控電路。以下著重對(duì)數(shù)據(jù)采集及外圍設(shè)備的通信電路設(shè)計(jì)加以詳細(xì)說明。

3.1 射頻識(shí)別單元設(shè)計(jì)

射頻識(shí)別單元設(shè)計(jì)主要包括RFID射頻模塊及射頻天線2大部分的設(shè)計(jì)工作。在非接觸式數(shù)據(jù)采集系統(tǒng)中,作為信息獲取的途徑,其設(shè)計(jì)的優(yōu)劣將關(guān)系到整個(gè)數(shù)據(jù)采集系統(tǒng)的成敗。射頻識(shí)別芯片選用荷蘭NXP公司的非接觸式射頻讀寫芯片MF RC522,是應(yīng)用于13.56 MHz 非接觸式通信的一款高集成度IC讀寫芯片,完全集成了在此頻率下所有類型的被動(dòng)非接觸式通信方式和通信協(xié)議。

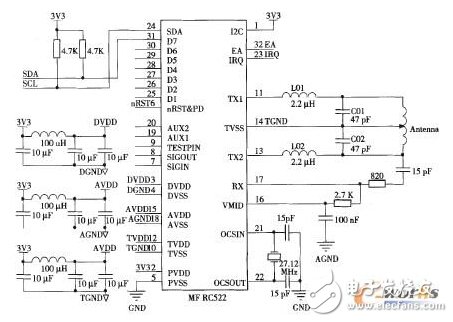

3.1.1 MF RC522射頻芯片接口電路設(shè)計(jì)

MF RC522與主機(jī)闖的通信采用連線較少的串行通信,且可根據(jù)不同的用戶需求,選取SPI、12C或串行UART模式之一。由于LM3S615控制器本身帶有I2C總線接口,可以方便的與射頻識(shí)別芯片相連,故在設(shè)計(jì)時(shí)MF RC522與控制器的連接采用I2 C總線接口模式。MF RC522與LM3S615控制器的接口電路如圖4所示。

圖4 MF RC522與微控制器的接口電路

射頻芯片工作在模擬信號(hào)和數(shù)字信號(hào)混合的環(huán)境中,因此各個(gè)電源之間的處理很重要,以防止干擾影響到數(shù)據(jù)的穩(wěn)定性。這里有AVDD、TVDD、DVDD以及AVSS、TVSS、DVSS分別為模擬部分電源輸入、天線激勵(lì)部分電源輸入、數(shù)字部分電源輸入以及模擬地、天線電源地、數(shù)字地。這里分別對(duì)3種電源輸入進(jìn)行LC濾波,采用100 uH的電感與3個(gè)10 uF的電容連接組成LC濾波器,使得電源中串入的干擾及噪聲控制在可接受范圍內(nèi),并將3種地在一點(diǎn)與系統(tǒng)地連接。

3.1.2 RFID射頻天線電路設(shè)計(jì)

無源電感耦合式射頻識(shí)別系統(tǒng)中,天線在讀寫器與射頻卡之間的能量供應(yīng)和信息傳輸中起著非常重要的作用。天線的設(shè)計(jì)構(gòu)造應(yīng)滿足如下幾點(diǎn):使天線線圈的電流最大,用于產(chǎn)生最大的磁通量;功率匹配,以最大程度利用所產(chǎn)生磁通量的可用能量;足夠的帶寬,以無失真的傳送數(shù)據(jù)載波信號(hào)。

天線線圈的設(shè)計(jì)采用PCB板的形式,線圈電感量可以根據(jù)如下公式估算:

式中N為線圈匝數(shù),l為線圈周長,d為銅箔寬度,K為天線的形狀參量(環(huán)形天線K=1.07,矩形天線K=1.47)。

MF RC522與天線的接口由TX1、TX2、RX及VMID連接,已在圖4中給出。TX1、TX2負(fù)責(zé)調(diào)制后的射頻信號(hào)輸出到天線,激勵(lì)天線產(chǎn)生電磁波將信號(hào)輸出到電子標(biāo)簽,而RX引腳則接收電子標(biāo)簽調(diào)制后由天線接收到的副載波信號(hào),信號(hào)經(jīng)過內(nèi)部狀態(tài)機(jī)的解調(diào)解碼后成為接收到的數(shù)據(jù)。在圖4的電路圖中,TX1、TX2與TVSS接到1個(gè)由L01、L02、C01、C02組成的LC低通濾波器,然后再輸出到天線,這部分的作用是為了電磁兼容設(shè)計(jì),減少輻射到外部環(huán)境中的電磁干擾。L01、L02的值為2.2 uH,C01、C02的值為47 pF。

3.2 其他外圍接口電路設(shè)計(jì)

考慮到目前國內(nèi)大多紡織企業(yè)生產(chǎn)設(shè)備仍舊是新老共存的現(xiàn)狀,新式設(shè)備先進(jìn),自動(dòng)化程度高,便于企業(yè)信息化管理,而老式設(shè)備使用時(shí)間較長,自動(dòng)化程度相對(duì)較低,因此,在系統(tǒng)設(shè)計(jì)中集成了多種通信設(shè)備接口,以提高系統(tǒng)的兼容性。

3.2.1 以太網(wǎng)接口電路

以太網(wǎng)通信模塊為系統(tǒng)提供以太網(wǎng)接入的物理通道,通過該接口,系統(tǒng)可以實(shí)現(xiàn)10 Mbps速率的接入。本設(shè)計(jì)采用WIZnet公司的兼容IEEE802.3以太網(wǎng)控制器W5100。W5100是一款多功能的單片網(wǎng)絡(luò)接口芯片,它內(nèi)部集成有10/100 Mbps以太網(wǎng)控制器,可支持自動(dòng)應(yīng)答(全雙工/半雙工模式),與中央處理單元可以采用標(biāo)準(zhǔn)SPI方式連接,可以實(shí)現(xiàn)沒有操作系統(tǒng)的Internet連接,主要用于高集成、高穩(wěn)定、高性能和低成本的嵌入式網(wǎng)絡(luò)應(yīng)用系統(tǒng)。

在W5100中,SEN為SPI接口使能引腳,將其經(jīng)10 kΩ電阻上拉到高電平以允許SPI模式;CS為片選引腳,低電平有效,主要用于在并行總線連接時(shí)MCU訪問W5100內(nèi)部寄存器或存儲(chǔ)器,W5100與處理器的接口電路如圖5所示。

圖5 以太網(wǎng)接口電路

3.2.2 USB接口電路

USB(Universal Serial Bus)總線是近年來出現(xiàn)在計(jì)算機(jī)系統(tǒng)上的標(biāo)準(zhǔn)外設(shè)通信接口,具有接口簡單、信息傳輸量大、即插即用等特點(diǎn),目前應(yīng)用十分廣泛。本數(shù)據(jù)采集系統(tǒng)設(shè)計(jì)了基于I2C總線協(xié)議的USB總線接口,可方便地與其它USB外設(shè)進(jìn)行數(shù)據(jù)通信。該系統(tǒng)選用Philips公司的USB接口芯片PDIUSBD11,因其具有I2C接口,可以方便實(shí)現(xiàn)與微控制器的連接,其電路設(shè)計(jì)如圖6所示。

圖6 USB接口電路

為便于與當(dāng)前工業(yè)企業(yè)中仍在使用的老式設(shè)備進(jìn)行數(shù)據(jù)通信,數(shù)據(jù)采集終端也設(shè)計(jì)了現(xiàn)階段使用較為普遍的RS232與RS485串行總線接口。系統(tǒng)選用SP3232E來完成RS232與TTL的電平轉(zhuǎn)換工作,采用SP3485收發(fā)器作為系統(tǒng)RS485設(shè)備的總線接口。

4 嵌入式數(shù)據(jù)采集終端軟件設(shè)計(jì)

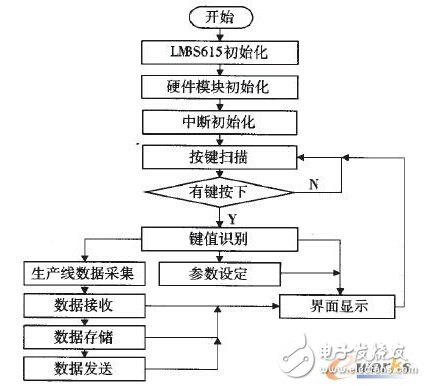

生產(chǎn)數(shù)據(jù)采集系統(tǒng)中終端應(yīng)用軟件需按任務(wù)進(jìn)行規(guī)劃和設(shè)計(jì),最關(guān)鍵的幾個(gè)任務(wù)為:系統(tǒng)初始化以及主程序、RFID讀寫器信息處理任務(wù)、TCP/IP通信任務(wù)、人機(jī)界面管理、狀態(tài)檢測和控制。大部分程序功能模塊都是采用中斷方式完成的,這樣可以使程序迅速響應(yīng)其他外部事件,及時(shí)準(zhǔn)確的對(duì)外設(shè)進(jìn)行控制。軟件系統(tǒng)主程序流程如圖7所示。

圖7 數(shù)據(jù)采集終端系統(tǒng)軟件主程序流程

4.1 射頻識(shí)別單元軟件結(jié)構(gòu)設(shè)計(jì)

在數(shù)據(jù)采集系統(tǒng)中,采用RFID技術(shù)實(shí)現(xiàn)底層生產(chǎn)數(shù)據(jù)的識(shí)別與控制。作為軟件系統(tǒng)的核心,將詳細(xì)說明射頻識(shí)別單元射頻標(biāo)簽與讀寫器之間數(shù)據(jù)通信的軟件設(shè)計(jì)。

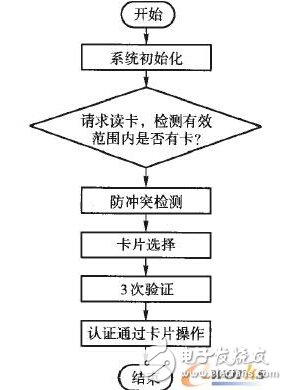

射頻識(shí)別數(shù)據(jù)采集部分主要包括射頻識(shí)別芯片初始化、標(biāo)簽查詢、防沖突檢測、標(biāo)簽卡選擇、認(rèn)證操作、數(shù)據(jù)塊讀寫等。讀寫終端與標(biāo)簽卡的通信整體流程如圖8所示。

圖8 讀寫終端與標(biāo)簽卡通信流程

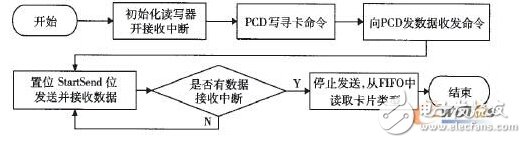

4.2 MF RC522對(duì)標(biāo)簽的尋卡程序設(shè)計(jì)流程

當(dāng)MF RC522初始化結(jié)束后,第1步工作就是尋找感應(yīng)區(qū)內(nèi)是否有滿足ISO/IEC 14443A標(biāo)準(zhǔn)的射頻卡。尋卡程序的流程如圖9所示。

圖9 MF RC522對(duì)標(biāo)簽的尋卡程序流程

流程中尋卡命令有2個(gè):0x52表示尋找感應(yīng)區(qū)內(nèi)所有符合14443A的標(biāo)準(zhǔn)卡,0x26表示尋找未進(jìn)入休眠狀態(tài)的卡。返回值2個(gè)字節(jié)的卡片類型數(shù)據(jù),0x4400表示Mifare UhraLight卡,0x0400表示Mifare One(S50)卡,0x0200表示Mifare One(S70)卡,0x0800表示Mifare Pro(X)卡,0x4403表示Mifare DESFire卡。

4.3 射頻標(biāo)簽防碰撞程序設(shè)計(jì)流程

當(dāng)MF RC522的感應(yīng)區(qū)內(nèi)同時(shí)有多個(gè)射頻卡時(shí),需要進(jìn)行防碰撞處理。ISO/IEC 1443A的防碰撞指令格式以及防碰撞程序流程如圖10所示。

圖10 MF RC522對(duì)標(biāo)簽的防碰撞程序流程

圖10中,防碰撞指令0x93表示射頻卡的UID只有4個(gè)字節(jié),NVM表示UID中有效的比特?cái)?shù),如當(dāng)NVM為0x20時(shí)表示UID的有效比特?cái)?shù)為32 bit。BCC只有當(dāng)NVM為0x70時(shí)(即UID的4個(gè)字節(jié)都正確)才存在,表示此時(shí)整個(gè)UID都被識(shí)別,最終結(jié)果是要取得卡片的UID,防碰撞流程結(jié)束。

4.4 讀射頻標(biāo)簽程序設(shè)計(jì)流程

在對(duì)卡片的塊區(qū)進(jìn)行操作前,為提高安全性,必須對(duì)卡片進(jìn)行密鑰驗(yàn)證。當(dāng)密鑰選擇為0×60時(shí)表示驗(yàn)證密鑰A;當(dāng)密鑰選擇為0×61時(shí)表示驗(yàn)證密鑰B。當(dāng)密鑰驗(yàn)證碼寫入FIFO并發(fā)送出去后如果無錯(cuò)誤返回值,可對(duì)射頻標(biāo)簽進(jìn)行讀寫操作。

射頻標(biāo)簽讀操作指令先要計(jì)算讀操作指令的CRC校驗(yàn)碼(2個(gè)字節(jié)),最后把這2個(gè)字節(jié)的指令和2個(gè)字節(jié)的CRC校驗(yàn)碼發(fā)送到FIFO。當(dāng)返回值無CRC錯(cuò)誤并得到18個(gè)字節(jié)的數(shù)據(jù)時(shí),說明讀操作成功。在這18個(gè)字節(jié)中只有16個(gè)字節(jié)是有效的,剩下的2個(gè)字節(jié)為填充字節(jié)。讀操作流程如圖11所示。

圖11 讀標(biāo)簽操作流程

4.5 寫射頻標(biāo)簽程序設(shè)計(jì)流程

寫操作指令包含2次握手過程。第1次先往FIFO內(nèi)送入寫操作指令,等待卡片的應(yīng)答信號(hào),如果接收到4個(gè)比特的應(yīng)答信號(hào)1010,則可以發(fā)送數(shù)據(jù);否則說明塊區(qū)未準(zhǔn)備好,必須等待塊區(qū)準(zhǔn)備好后再寫數(shù)據(jù)。

數(shù)據(jù)寫入以后同樣等待卡片的應(yīng)答信號(hào),如果接收到4個(gè)比特的應(yīng)答信號(hào)1010,則說明寫入成功;否則說明寫入失敗。寫操作的流程如圖12所示。

圖12 寫標(biāo)簽操作流程

5 系統(tǒng)測試

為便于測試RFID數(shù)據(jù)采集終端數(shù)據(jù)讀寫的可靠性,設(shè)計(jì)開發(fā)了簡單的PC端上位機(jī)演示程序。該軟件基于Visual Basic程序設(shè)計(jì)語言開發(fā),系統(tǒng)測試直觀、方便。軟件的主要功能是測試RFID讀寫器與射頻標(biāo)簽之間數(shù)據(jù)通信的正確性和可靠性,如圖13所示。

圖13 射頻標(biāo)簽讀寫測試

6 結(jié)束語

本文面向紡織企業(yè)信息化改造,設(shè)計(jì)了基于RFID技術(shù)的生產(chǎn)制造執(zhí)行系統(tǒng)總體框架結(jié)構(gòu),并針對(duì)企業(yè)現(xiàn)有生產(chǎn)線數(shù)據(jù)采集終端的一些不足,構(gòu)建了基于RFID技術(shù)、嵌入式技術(shù)與Internet技術(shù)3者相結(jié)合的數(shù)據(jù)采集終端系統(tǒng)。經(jīng)測試,該系統(tǒng)可以有效地解決目前生產(chǎn)領(lǐng)域數(shù)據(jù)采集處理的問題,在控制系統(tǒng)成本的同時(shí),獲得更高的安全性、可靠性和便捷性,實(shí)現(xiàn)數(shù)據(jù)采集、生產(chǎn)管理以及企業(yè)信息控制的無縫集成。

電子發(fā)燒友App

電子發(fā)燒友App

評(píng)論