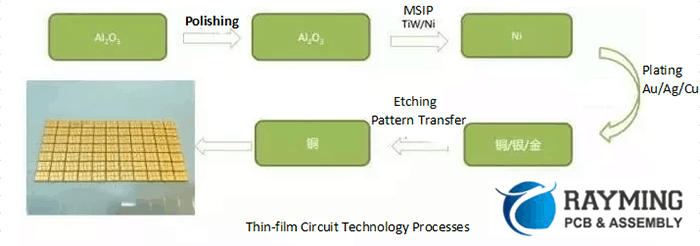

1、薄膜電路工藝

形成超細線電路圖案通過磁控濺射,圖案光刻,干濕蝕刻和電鍍增厚在陶瓷基板上。

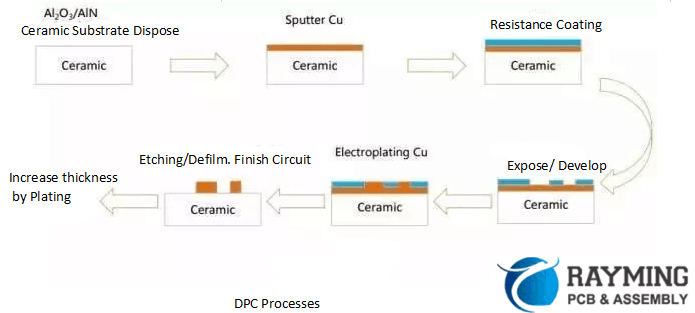

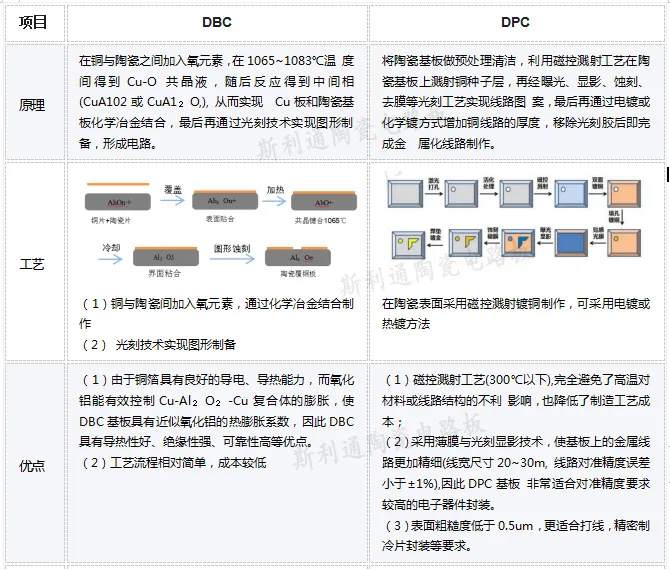

在薄膜工藝中,基于薄膜電路工藝,陶瓷表面通過磁控濺射金屬化,銅層和金層的厚度大于10通過電鍍測微計。也就是說,DPC(直板銅)。

2、 Thick薄膜電路工藝

(1)HTCC(高溫共燒陶瓷)

(2)LTCC(低溫共燒陶瓷)

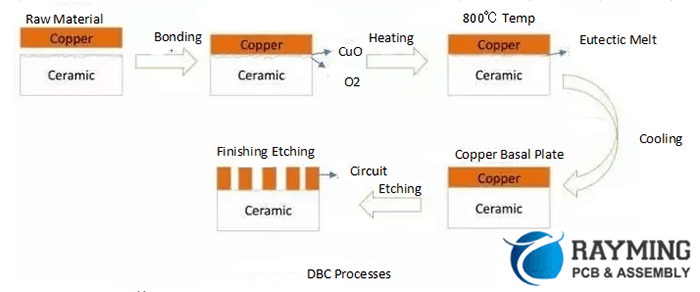

(3)DBC(直接鍵合銅)

陶瓷PCB基板生產過程中的相關技術:

(1)鉆孔:機械鉆孔孔用于在金屬層之間形成連接管。

(2)鍍通孔:在連接層之間的銅線鉆孔后,層之間的電路沒有打開。因此,必須在孔壁上形成導電層以連接線。該過程在工業上通常被稱為“PTH”。工藝流程主要包括3個程序:Desmear,化學銅和電鍍銅。

(3)干膜壓制:制作光敏蝕刻光敏層。

(4)內蒙古層圖像轉移:使用曝光將膠片圖像轉移到電路板表面。

(5)外層曝光:光敏膠片貼附后,電路板類似于生產過程的內層,再次曝光,發展。這種攝影膠片的主要功能是確定需要電鍍的區域,不需要電鍍,我們覆蓋的區域是不需要電鍍的區域。

(6)磁控濺射:氣體輝光放電過程中產生的正離子與靶材表面原子之間的能量和動量交換用于將材料從源材料移動到基板上實現薄膜的沉積。

(7)蝕刻 - 外部線的形成:使用化學反應或物理沖擊去除材料的技術。蝕刻的功能反映在特定圖形的選擇性去除中。

電路完成后,電路板將被送入剝線,蝕刻和剝線線。主要工作是完全剝離電鍍抗蝕劑并將待蝕刻的銅暴露在蝕刻溶液中。由于布線區域的頂部已經被錫保護,因此使用堿性蝕刻溶液來蝕刻銅,但是由于布線已經被錫保護,所以可以保持布線區域的布線,使得布線區域的布線提供整體布線板。

(8)防焊涂層:陶瓷電路板的目的是攜帶電子部件并達到連接的目的。因此,在完成電路板電路之后,必須限定組裝電子部件的區域,并且應該用聚合物材料適當地保護非組裝區域。由于電子元件的組裝和焊接,部分保護電路板的聚合物材料稱為“焊料涂料”。目前大多數光敏阻焊劑都是濕墨涂層。

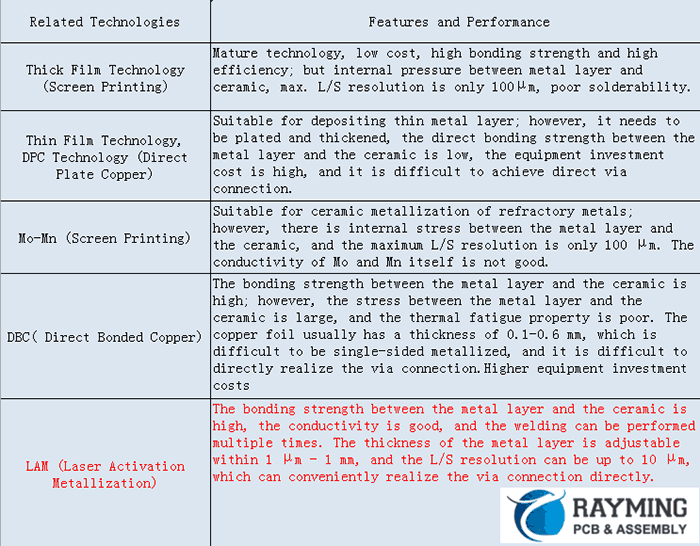

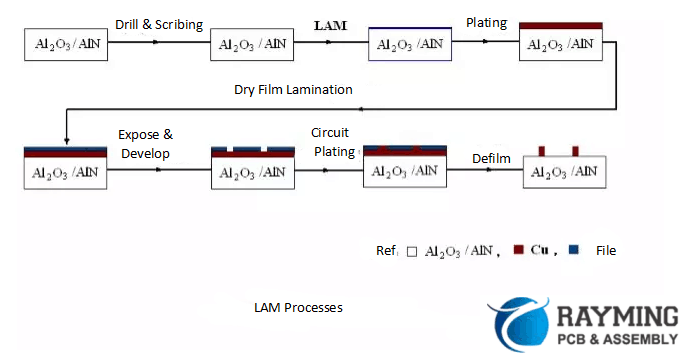

3、 LAM工藝

(1)金屬層與陶瓷之間的結合強度高,導電性好,焊接可多次進行。金屬層的厚度可在1μm-1 mm范圍內調節,L/S分辨率可達10μm,可方便地實現直接連接。 。

(2)LAM技術流程制作流程:

(3)LAM技術優勢:

A.導熱系數較高:傳統鋁基電路板MCPCB的導熱系數為1至2 W/mk,銅本身的導熱系數為383.8 W/mK,但導熱系數為絕緣層僅約1.0 W/mK。稍好一點可以達到1.8W/mK。氧化鋁陶瓷的導熱系數為20-35 W/mk,氮化鋁陶瓷的導熱系數為170-230 W/mk,銅基板的導熱系數為2W/(m * K),其熱膨脹系數匹配與常用的LED芯片一樣,大型硅基芯片可直接安裝在銅導體電路上,消除了傳統模塊中的鉬片等過渡層;

B.金屬薄膜層具有更強和更低的電阻:金屬層和陶瓷基板之間的結合強度高,最大可達45 MPa(陶瓷片的強度大于1 mm厚) );金屬層的導電性良好,例如,所得銅的體積電阻率小于2.5×10-6Ω·cm,電流通過時熱量小;

C.基板的可焊性好,使用溫度高:耐焊接,焊接可重復多次;

D.絕緣性好:擊穿電壓高達20KV/mm;

E.導電層厚度可在1μm~1mm范圍內任意定制:任意可根據電路模塊設計電流。銅層越厚,可以通過的電流越大。傳統的DBC技術只能生產厚度為100μm~600μm的導電層;當傳統的DBC技術<100μm時,生產溫度過高會熔化。當厚度>600μm時,銅層太厚,銅會向下流動,這將導致產品邊緣模糊。我們的銅箔覆蓋,厚度為1μm~1mm,精度非常準確。

F.高頻損耗小,可以進行高頻電路的設計和組裝;介電常數很小,

G.高密度組裝是可能的,線/間距(L/S)分辨率可以達到20μm,從而實現短小,裝置輕薄;

H.它不含有機成分,對宇宙射線有抵抗力。它在航空航天領域具有很高的可靠性和較長的使用壽命;

I.銅層不含氧化層,可在還原氣氛中長時間使用;

J.三維基板,三維布線

-

薄膜電路

+關注

關注

1文章

6瀏覽量

2935 -

華強pcb線路板打樣

+關注

關注

5文章

14629瀏覽量

43092

發布評論請先 登錄

相關推薦

陶瓷電路板與鋁基板的區別?

PCB陶瓷基板的發展前景分析

為什么你需要一塊DPC陶瓷基板

陶瓷基板pcb的優缺點

一文了解DPC陶瓷基板工藝流程

陶瓷PCB基板制造工藝簡介

陶瓷PCB基板制造工藝簡介

評論