工業運動控制涵蓋一系列應用,包括基于逆變器的風扇或泵控制、具有更為復雜的交流驅動控制的工廠自動化以及高級自動化應用(如具有高級伺服控制的機器人)。這些系 統需要檢測和反饋多個變量,例如電機繞組電流或電壓、 直流鏈路電流或電壓、轉子位置和速度。在諸如增值功能 (如狀態監控)等考慮因素中,終端應用需求、系統架構、 目標系統成本或系統復雜度將決定變量的選擇和所需的測 量精度。據報道,電機占全球總能耗的40%,國際法規越 來越注重整個工業運動應用的系統效率,因此,這些變量 越來越重要,特別是電流和電壓。

本文將根據電機額定功率、系統性能要求以及終端應用, 重點討論各種電機控制信號鏈拓撲中的電流與電壓檢測。 在此情況下,電機控制信號鏈的實現會因傳感器選擇、電 流隔離要求、模數轉換器(ADC)選擇、系統集成以及系統 功耗和接地劃分的不同而有所差異。

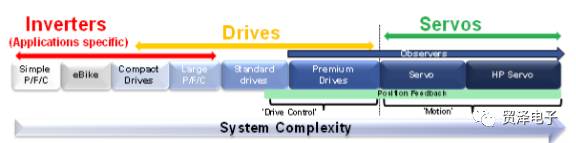

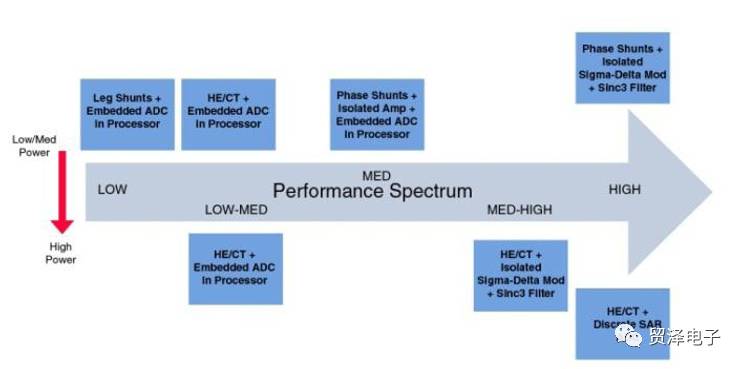

圖1.工業驅動應用圖譜

工業驅動器應用圖譜

從簡單的逆變器到復雜的伺服驅動器,電機控制應用涵蓋 一系列電機類型,但所有電機均包含特定功率級的電機控 制系統,以及具有不同級別的檢測和反饋,可驅動脈沖寬 度調制器(PWM)模塊的處理器。圖1為應用圖譜的簡化圖, 展示了復雜度從左至右逐步提高的各種系統,首先是簡單 的控制系統,如無需精密反饋僅使用簡單微處理器即可實現的泵、風扇和壓縮機。隨著系統復雜度的提高(即移向圖 譜的較高端),復雜控制系統要求精確反饋和高速通信接 口。例如帶傳感器或不帶傳感器的矢量控制感應電機或永 磁電機,以及針對圖1中所示效率而設計的高功率工業驅 動器(如大型泵、風扇和壓縮機)。圖譜的最高端為復雜的 伺服驅動器,用于機器人、機床以及貼片機器等應用。隨 著系統復雜度的提高,變量的檢測和反饋變得越來越關鍵。

驅動器架構系統劃分

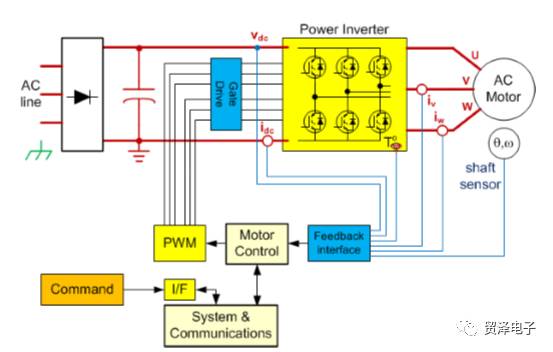

我們在設計滿足各種工業運動控制應用需求的系統時可能 會遇到各種問題。通用電機控制信號鏈如圖2所示。

圖2.通用電機控制信號鏈

隔離要求非常重要,通常對產生的電路拓撲和架構具有顯 著影響。需要考慮兩個關鍵因素:隔離的原因和位置。

隔離分類的要求取決于前者。可能要求高壓安全隔離 (SELV)以防電擊,或功能隔離以便在非致命電壓之間進行 電平轉換,或為實現數據完整性并消除噪音而要求進行隔 離。隔離位置通常由系統的預期性能決定。電機控制通常 是在充滿電噪聲的惡劣環境中進行,采用的設計通常需承 受數百伏的共模電壓,可能會在超過20 kHz的頻率下切換,并具有極高的瞬態dv/dt上升時間。為此,性能較高的系統 和固有噪聲較高的大功率系統通常會設計為具有與控制級 相隔離的功率級。無論是采用單處理器還是雙處理器設計都 會影響隔離位置。在性能較低的低功耗系統中,通常是在數 字通信接口上進行隔離,這意味著功率級和控制級處于同一 電位。低端系統需隔離的通信接口帶寬較低。由于高端系統 要求具有較高帶寬,且傳統隔離技術具有局限性,因此,隔 離高端系統的通信端口通常會比較困難。但是隨著磁性隔離 的CAN和RS-485收發器產品(如www.analog.com/icoupler上 ADI公司的產品)的問世,情況正在發生變化。

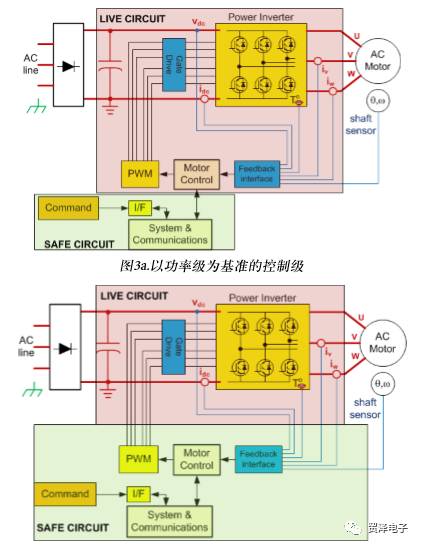

在高性能閉環電機控制設計中,兩個關鍵的元件構成為 PWM調制器輸出和電機相位電流反饋。圖3a和圖3b展示了 需要進行安全隔離的位置,具體位置取決于控制級是與功 率級共享相同的電位還是以接地為基準。無論何種情況, 高端柵極驅動器和電流檢測節點都需要隔離,但是圖3a中 的隔離等級不同,這些節點只需進行功能隔離,而在圖3b 中,這些節點的人員安全隔離(即電流隔離)至關重要。

圖3b.以接地為基準的控制級

電流和電壓檢測的測量技術與拓撲

除上文所述的系統功率和接地劃分外,為檢測電流和電壓 而實現的信號鏈還會因傳感器選擇、電流隔離要求、ADC 選擇以及系統集成的不同而有所差異。為實現高保真測量 而進行的信號調理并非易事。例如,在如此嘈雜的環境中 恢復小信號或傳送數字信號就非常具有挑戰性,而隔離模 擬信號則是更大的挑戰。在許多情況下,信號隔離電路會 引起相位延遲使得系統動態性能受限的。相位電流檢測尤 其困難,因為該節點連接的電路節點與功率級(逆變器模 塊)核心中的柵極驅動器輸出的節點相同,因此在隔離電源 和開關瞬變方面的需求也相同。通常根據以下三個關鍵因 素來確定需在電機控制系統中實施的測量信號鏈(技術、信 號調理和ADC):

1、決定測量需求的系統中的點或節點。

2、電機功率水平以及最終選擇的傳感器(本身是否具有 隔離功能)。傳感器選擇在很大程度上影響著ADC的 選擇,包括轉換器架構、功能以及模擬輸入范圍。

3 、終端應用。這可推動檢測信號鏈中對高分辨率、精度或速度的需要。

例如,在較大的速度范圍內實現 不帶傳感器的控制要求進行更多、更頻繁、更精確 的測量。終端應用還會影響對ADC功能的要求。例 如,多軸控制可能需要通道數更高的ADC。

電流和電壓傳感器

電機控制中最常用的電流傳感器為分流電阻、霍爾效應 (HE)傳感器以及電流互感器(CT)。雖然分流電阻具有隔離 功能且會在電流較高時出現損耗,但是它們是所有傳感器 中最具線性、成本最低且適用于交流和直流測量的傳感 器。為限制分流功率損耗的信號電平衰減通常將分流應用 限制為50 A或更低。CT傳感器和HE傳感器可提供固有的隔 離,因此能夠用于電流較高的系統。但是它們的成本更 高,并且采用此類傳感器的解決方案在精度上不及采用分 流電阻的解決方案,這是由于此類傳感器本身的初始精度 較差或者在溫度方面的精度較差。

電機電流測量位置和拓撲

除傳感器類型外,還有許多可選的電機電流測量節點。平均直流鏈路電流即可滿足控制需求,但是在更高級的驅動 器中,電機繞組電流用作主反饋變量。直接相位繞組電流 測量是理想的選擇,可用于高性能系統。然而,在每個低 位逆變器引腳上使用分流器或在直流鏈路中使用單個分流 器可以間接測量繞組電流。這些方法的優勢在于,分流信 號全都以共用電源為基準,但是從直流鏈路提取繞組電流 要求采樣與PWM開關同步。采用以上任何一種電流檢測 技術均可進行直接相位繞組電流測量,但是必須隔離分流 電阻信號。高共模放大器可提供功能隔離,但是人員安全 隔離必須由隔離式放大器或隔離式調制器提供。

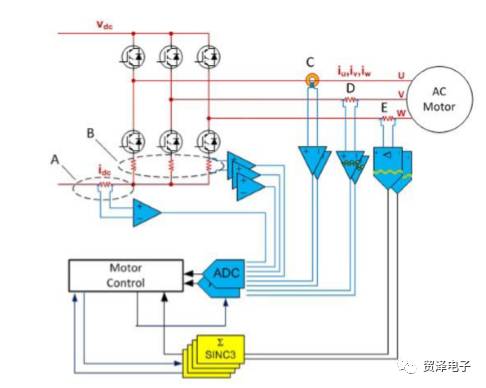

圖4.隔離式和非隔離式電機電流反饋

圖4展示了上述各類電流反饋選擇。雖然只需選擇其中一 種即可進行控制反饋,但還可將直流鏈路電流信號用作備 份信號以進行保護。

如前所述,系統功率和接地劃分將決定需要的隔離分類,并 從而判斷出適用的反饋。系統的目標性能還會影響傳感器選 擇或測量技術。縱觀整個性能圖譜,還可實現許多配置。

低性能示例:共用電位上的功率級和控制級,檢測選項A或B

使用引腳分流是一種最經濟實惠的電機電流測量技術。在本例中,功率級與控制級共享同一電位,不存在要處理的 共模,并且選項A或選項B的輸出可直接連接至信號調理電路及ADC。此類拓撲常見于微處理器中嵌有ADC的低功耗 和低性能系統。

高性能示例:控制級接地,檢測選項C、D或E

在本例中,需要進行人員安全隔離。檢測選項C、D和E均 有可能。在所有三個選項中,選項E提供最優質的電流反 饋,并且作為高性能系統,系統中可能存在FPGA或其他 形式的處理,可提供適用于隔離調制器信號的數字濾波 器。對于選項C的ADC選擇,通常采用分立式隔離傳感器 (很可能是閉環HE),以實現比使用當前嵌入式ADC產品更 高的性能。與共模放大器相比,該配置中的選項D為隔離 式放大器,因為需要進行安全隔離。隔離式放大器會使性 能受限,因此嵌入式ADC解決方案便可滿足需要。與選項 C或E相比,該選項可提供保真度最低的電流反饋。此外, 雖然可將嵌入式ADC視為“免費”,將隔離式放大器視為“廉 價”,但實施時通常還需要額外的組件進行偏移補償和電 平轉換,以進行ADC輸入范圍匹配,從而提高了信號鏈的 總體成本。

在電機控制設計中,可采用許多拓撲檢測電機電流,并需 考慮多種因素,例如成本、功率水平以及性能水平。大多 數系統設計人員的重要目標是改善電流檢測反饋,以在其 成本目標范圍內提高效率。對于較高端的應用,電流反饋 不僅對于效率,而且對于其他系統性能測量(如動態響應、 噪聲或轉矩波動)也至關重要。很顯然,在各種可用的拓撲 中,存在性能由低到高的連續體,圖5為粗略映射圖,展 示了低功率和高功率選項。

圖5.電流檢測拓撲性能圖譜

電機控制系統設計人員目標、需求以及發展趨 勢:從HE傳感器轉換至分流電阻

與隔離式∑-Δ調制器耦合的分流電阻可提供最優質的電流 反饋,其中,電流電平足夠低,完全可滿足分流需求。目 前,系統設計人員的明顯傾向于從HE傳感器轉換至分流電 阻,并且與隔離式放大器方案相比,設計人員還傾向于采 用隔離式調制器方案。僅僅更換傳感器本身就可降低物料 清單(BOM)和PCB裝配成本并提高傳感器的精度。分流電 阻對磁場或機械振動均不敏感。將HE傳感器替換為分流電 阻的系統設計人員往往會選擇隔離式放大器,并繼續使用 之前在基于HE傳感器的設計中使用的ADC來限制信號鏈 中的電平變化。然而,如前所述,無論ADC性能如何,該性能都將受到隔離式放大器性能的限制。

而且進一步將隔離式放大器和ADC替換為隔離式∑-Δ調制 器可消除性能瓶頸,并大大改善設計,通常可將其從9到 10位的優質反饋提升到12位。此外,還可配置處理∑-Δ調 制器輸出所需的數字濾波器,以實現快速OCP環路,從而 消除模擬過流保護(OCP)電路。因此,任何BOM分析不僅 應包括隔離式放大器、原始ADC、兩者之間的信號調理, 而且還應包括可消除的OCP設備。AD701A隔離式∑-Δ調制 器基于ADI公司的iCoupler技術,具有±250 mV(通常用于OCP 的±320 mV滿量程)的差分輸入范圍,特別適合阻性分流器測 量,是擴大此趨勢的理想產品選擇。模擬調制器對模擬輸 入持續取樣,而輸入信息則以數據流密度的形式包含在數 字輸出流內,其數據速率最高可達20 MHz。通過適當的數 字濾波器(通常為適用于精密電流測量的Sinc3濾波器)可重 構原始信息。由于可在轉換性能和帶寬或濾波器群延遲之 間作出權衡,因此更簡略、更快的濾波器能夠以2 μs的數量 級提供快速OCP響應,非常適用于IGBT保護。

對縮小分流電阻尺寸的需求

從信號測量方面來看,目前的一些主要難題與選擇分流電 阻有關,因為需要實現靈敏度和功耗之間的平衡。大阻值 將確保使用∑-Δ調制器的整個或盡量大的模擬輸入范圍, 從而獲得最大的動態范圍。但是,由于電阻會出現I2 × R的 損耗,因此,大阻值還會導致電壓下降和效率降低。電阻自身的發熱效應而導致的非線性情況也會是使用較大電阻 所面臨的挑戰。因此,系統設計人員面臨著左右權衡取舍 以及進一步惡化的后果,他們往往需要選擇一個適當大小 的分流電阻,以滿足不同電流電平下各種型號和電機的需 求。如果面對數倍于電機額定電流的峰值電流,并需要可 靠捕獲兩者的值,則保持動態范圍也是一個難題。控制系 統開機峰值電流的能力會因設計不同而有很大差異,從額 定電流以上浮動諸如30%的嚴格控制,到高達10倍于額定 電流的系數。加速以及負載或扭矩變化也會產生峰值電 流。但是,系統中的峰值電流通常處于驅動器設計額定電 流的4倍范圍內。

面對這些難題,系統設計人員正在尋找具有更寬動態范圍 或具有更高信噪比和信納比(SINAD)的高性能∑-Δ調制器。 最新的隔離式∑-Δ調制器產品具有16位分辨率并可確保高 達12位有效位數(ENOB)的性能。

SINAD = (6.02 N + 1.76) dB,其中N = ENOB

順應在低功耗驅動器中使用分流電阻的趨勢,電機驅動器 制造商出于性能和成本方面的考慮,也在設法提高可利用 該拓撲的驅動器的額定功率。唯一可行的方法就是使用阻 值更小的分流電阻,而這需要引進性能更高的調制器內 核,以辨識減弱的信號幅度。

系統設計人員(尤其是伺服設計人員)仍在不斷探索,試圖 通過縮短模數轉換時間,或者通過采用與隔離型∑-Δ調制 器和分流電阻拓撲有關的數字濾波器降低群延遲的方式提 高系統響應。如前所述,可在轉換性能和帶寬或濾波器群 延遲之間作出權衡。更簡略、更快的濾波器可提供更快的 響應,但會降低性能。系統設計人員分析濾波器波長或抽 取比的效果,然后根據其終端應用需求作出權衡。提高調 制器的時鐘速率會有所幫助,但是許多設計人員已實現在 AD7401A支持的20 MHz最高時鐘速率下操作。提高時鐘速 率的一個缺點就是輻射電位和干擾(EMI)效應。在相同的 時鐘速率下,性能較高的調制器可改善群延遲與性能之間 存在的權衡關系,從而在性能影響較小的情況下實現更快 的響應時間。

業界性能最優的隔離式∑-Δ調制器

顯然,通過縮小分流電阻的大小、改進無傳感器控制方 案、實現對高效內部永磁電機(IPM)的控制,性能更高的 隔離式∑-Δ調制器可滿足工業電機設計中的多種需求和發 展要求,并可提高電機驅動器的功效。ADI公司的AD7403 產品是AD7401A的新一代產品,可在相同的20 MHz外部時 鐘速率下提供更寬的動態范圍。這使設計人員可以更為靈 活地選擇分流電阻大小,優化驅動器與電機的匹配,提高 額定電流與峰值電流的測量精度,減少適用于一系列電機 型號的單個分流電阻大小的影響,并能夠在更高電流電平 下使用分流電阻替換HE傳感器。此外,還可通過縮短測量 延遲提高動態響應。與上一代AD7400A和AD7401A相比, AD7403的隔離方案還可使用更高的連續工作電壓(VIORM), 從而可通過使用更高的直流總線電壓和更低的電機電流提 高系統效率。

包括ADSP-CM40x混合信號控制處理器的更廣泛的系統解決方案

如前所述,實施∑-Δ調制器要求系統中配備數字濾波器。 通常可使用FPGA或數字ASIC實現。ADSP-CM408F混合信 號控制處理器(包含Sinc3濾波器硬件,可直接連接AD740x 系列的隔離式∑-Δ調制器)的出現有可能加快與隔離式∑-Δ 調制器耦合的阻性分流器電流檢測技術的普及。如本文中 所述,由于會提高數字域系統的復雜度和相關的(FPGA)成 本,設計人員過去一直認為阻性分流器電流檢測技術較為 昂貴。ADSP-CM408F是性價比較高的解決方案,可使許多 以往受限于成本目標的設計人員考慮使用該技術。

-

工業

+關注

關注

3文章

1841瀏覽量

46699 -

額定功率

+關注

關注

0文章

81瀏覽量

16632 -

電壓傳感器

+關注

關注

1文章

112瀏覽量

18315

發布評論請先 登錄

相關推薦

分享適用于工業運動控制的測量技術分析介紹

分享適用于工業運動控制的測量技術分析介紹

評論