PCB生產有許多其他發展趨勢,所有這些都關乎制造的關鍵工藝,并將影響HDI設計的發展。

使用已建立的成套工具,今天大多數的微通孔都是由二氧化碳激光器形成的。 該工藝的一個缺點是會在載板內產生大量的熱量,這將導致在每個鉆孔位置形成熱影響區(HAZ),因此會影響最小導通孔節距、尺寸,以及質量。

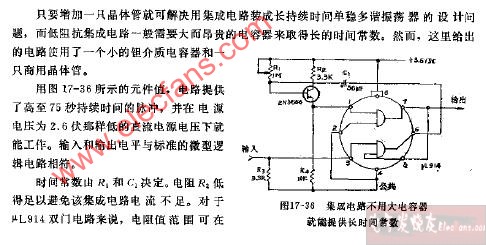

圖1:激光脈沖持續時間對HAZ的影響 (來源:IPG Photonics)

為了解決這個問題,激光器制造商正在開發具有超短脈沖(USP)激光器的新工具,該工具用皮秒或飛秒脈沖代替現有的納秒脈沖。 這種激光系統可以形成更小的導通孔,同時更小的HAZ產生,這意味著可以大大減小微通孔節距,并且隨著激光吸收的改善,導通孔獲得更好的質量,具有更少的表面碎片或“飛濺”。 隨著這些激光系統的出現,微通孔密度的性能將提升至另一高度,從而實現HDI性能的大幅提升。

圖2:用納秒激光(l)和USP激光(r)形成的典型微通孔(來源:Orbotech)

形成微通孔后,下一個問題就是電鍍。雖然導通孔沒有顯著的厚徑比變化,通常保持在0.7~0.8,但它們的尺寸不斷減小,這對電鍍來說是一種挑戰。一個重要的發展是能夠用銅完全填充導通孔,這使得導通孔能夠直接相互堆疊。這一點影響很大,堆疊導通孔是HDI設計的組成部分,因為它們可以節省空間,特別是與交錯導通孔相比,改進了熱和電氣管理,其上佳的表面平整度也有助于最終的組裝良率。

最近的一項電鍍新進展是通孔填充(THF)工藝的發布。實芯銅柱將改善熱關鍵區域的導熱性,從而改善冷卻效果,并且因為仍然可能使用焊盤內導通孔,THF還可支持增加的I/O密度。

圖3:堆疊的導通孔和通孔填充

BGA設計規則

在許多情況下,項目的關鍵設計參數通常與該設計中的其他方面相關聯, HDI PCB也不例外。在這種情況下,其控制因素是BGA的焊盤尺寸和節距。

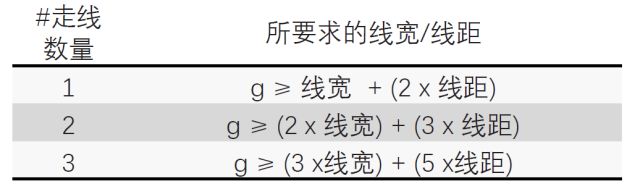

通過表1我們可以看出焊盤尺寸與可能的走線寬度之間的關系,具體取決于焊盤之間通過的走線數量。對于“簡單”或低I/O數的封裝(圖6a),我們只需要在BGA焊盤之間布一條走線,很明顯最大走線寬度是焊盤之間可用空間的1/3。在給出的實例中,焊盤節距300mm,焊盤直徑為150mm,因此建議的線寬和線距要求為50mm。

表1:指定焊盤尺寸所要求的線寬/線距

圖4:走線對尺寸的影響(來源:Altera)

如果我們現在使用一個更復雜的封裝,其更多的I/O數要求在同樣的焊盤節距內布兩條走線,那么推薦的線寬/線距就會下降至30μm,并且很明顯,隨著焊盤節距的減小,將進一步限制線寬和線距。

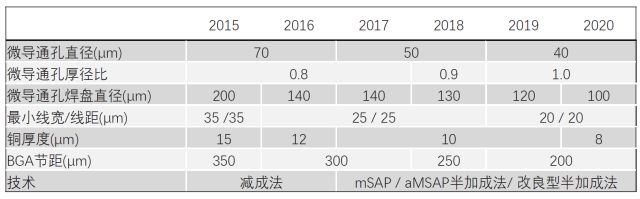

總的來說,新激光工具的可用性將允許更小的微通孔更密地排列在一起。這將有助于采用更小的BGA焊盤,與更多的 I/O數器件相結合,減小線寬/線距的需求,這將推動HDI路線圖(圖7)的發展,并繼續從現有的每層生產布線轉變為半加成法工藝。

圖5:HDI路線圖中的關鍵因素(資料來源:IPC、JISSO、AtoTeCo、客戶群)

ELIC、任意層和半加成法

目前大多數HDI PCB使用減成法ELIC(每層互連)或任意層技術進行生產。 一般流程如圖8所示。

圖6:ELIC工藝流程的通用示意圖

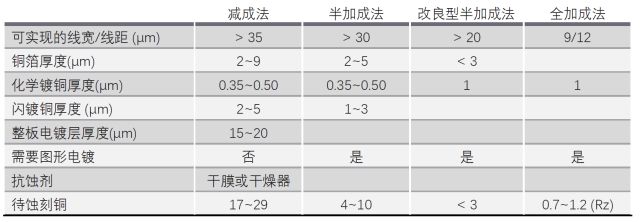

高端HDI PCB需要線寬/線距從40 mm下降到30 mm,而目前的電鍍工藝無法實現這一目標,因此需要轉換到半加成法工藝。由于這些工藝在IC載板生產中很常見,因此HDI板被稱為類載板的PCB(SLP)。

圖9顯示了基于半加成法(mSAP)工藝的SLP生產通用工藝。

圖7:基于mSAP的類載板工藝的概要示意圖

工藝挑戰

很顯然,半加成法(mSAP)工藝與傳統的PCB生產路線有相同的步驟,因此原則上,更新和擴展現有設施使從減成法生產到半加成法(mSAP)生產的轉變顯得相當簡單。然而,由于涉及許多變化,這種觀點通常是錯誤的,從最近正進入類載板供應鏈的公司已經證明了這一點。必須為半加成法(mSAP)工藝量身定制的新設備和流程,同時在進行投資時充分考慮半加成法(mSAP)工藝的預期生命周期問題。幸運的是,這些可以修改為改良型半加成法(amSAP),該方法可以實現>20 mm 的線寬/線距,并且只需要有限的進一步投資。

表2:PCB生產工藝要點對比

表2顯示了可用技術的簡單對比,包括其性能和主要差異。

對于那些希望進入類載板供應鏈并開始提供電路板的公司,存在許多需要克服的挑戰,其中有些可通過投資得以解決,而其他挑戰只能通過與經驗豐富的供應商合作來解決。

改進的激光鉆孔

雖然新一代激光鉆孔機還未出現,目前的二氧化碳設備仍是微通孔加工的主力。為了滿足半加成法(mSAP)中銅箔厚度的降低,可以用化學工藝預處理銅表面,以最大化二氧化碳激光吸收并改善孔形狀,同時確保后續電鍍操作的最佳條件。

優化的PTH

微通孔中可靠的PTH覆蓋不僅對半加成法(mSAP)生產至關重要,而且導通孔尺寸的預期減小以及介電材料范圍的擴大意味著化學鍍銅工藝也需要審查。結合優化預處理系統的穩定活化系統將需要與高分散力化學鍍銅槽一起合作,以確保無論是在垂直方向或更常見的水平方向的導通孔覆蓋。

圖形電鍍銅

填充導通孔,即全通孔或堆疊微通孔對于手機用PCB設計是必不可少的。然而,對于類載板,導通孔填充必須與細走線圖形電鍍和極佳的表面均勻性一起實現,所有這些都需在可接受的電鍍時間內完成。

細走線形成

小于30μm的走線須采用精細線路成像工藝,這對于減成法工藝來說并不常見。低蝕刻表面處理輔助干膜附著,需要新型抗蝕劑和剝離劑以確保沒有干膜殘留物,而受控的蝕刻工藝必須能夠形成最終的圖形而不會有過蝕或線寬損失。

改進層粘接

在更精細的圖形、更高的布線密度和更高的運行頻率的推動下,SLP工藝必須盡可能最小化銅殘,盡可能通過低表面粗糙度來最大化信號完整性。

高分辨率表面涂層

由于SLP具有更精細的特征,最后的表面涂層也必須確保兼容性,在大多數情況下這意味著沒有額外的鍍層(鎳腳)。這與增強的抗腐蝕性和可控的金厚度相結合,使得新一代的ENIG化學品成為高端PCB應用的首選。

-

pcb

+關注

關注

4323文章

23135瀏覽量

398863 -

激光器

+關注

關注

17文章

2530瀏覽量

60527 -

電鍍

+關注

關注

16文章

459瀏覽量

24165

原文標題:【技術】高密度互連HDI向 mSAP演變

文章出處:【微信號:pcbinfonet,微信公眾號:pcbinfonet】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

請問哪位大神知道matlab計算脈沖持續時間、脈沖間隔的程序?

CalPod更正持續時間

SPC560D40x中斷持續時間

如何測量脈寬調制的持續時間?

Stm32 Hrtim是否能夠測量脈沖持續時間呢

請問ManageGPO SET命令的脈沖持續時間是多少?

如何更改BLE廣告持續時間?

Ad Hoc網絡鏈路持續時間計算模型

43阿秒!X射線激光器的脈沖持續時間重大突破

AN-765: ADuC702x系列的短脈沖持續時間測量

激光脈沖持續時間對HAZ的影響

激光脈沖持續時間對HAZ的影響

評論