本文介紹一套用于軋線 PLC 控制的模擬量信號采樣、濾波的方法。實現了自由靈活的信號處理。信號穩定性、可靠性均較濾波前有較大的改善。在軋線張力控制環節中濾波效果顯著,滿足了生產的要求。此功能經模塊化編程后,可方便的用于負荷采集、溫度監控等PLC 監控領域。

1 引言:

高速線材軋線張力控制是線材自動控制中重要的一項技術,是衡量軋線自控系統的一項重要標志。一般采用負荷法實現間接張力控制。張力數據的采集是間接張力控制系統重要環節,采集到的數據能否真實地反映現場的實際情況,是否可靠直接關系到后續控制的精度與穩定性。在一般的PLC 控制系統中,模擬量由于受到現場環境等的影響造成采集上來的信號不能充分反映現場的真實情況,信號進入系統運算后容易造成運算超差,更有可能引起系統控制錯誤導致各種事故。由此可見模擬量控制的成功與否在很大程度上決定可控制系統的好壞。一般濾波控制只是簡單的把幾個采樣值進行平均處理,有時造成的偏差較大,而且調試起來很不靈活,本文針對軋鋼現場的實際情況,介紹一套用于軋線PLC 控制的模擬量信號采樣、濾波的方法。實現了自由靈活的信號處理。

2 軋線PLC 控制系統的組成:

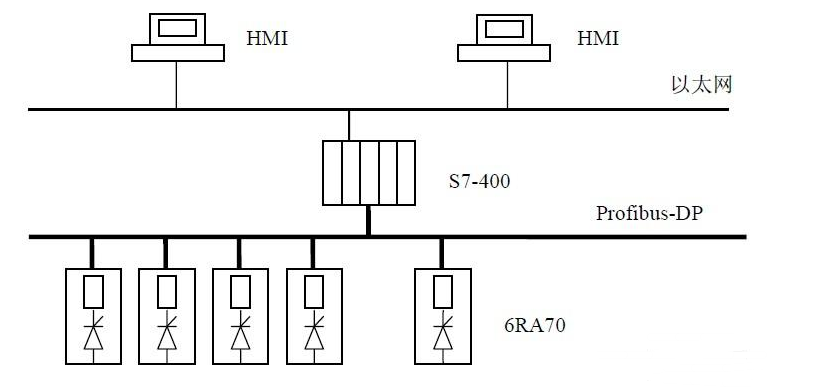

在我們設計調試的線材生產線中,一般采用Siemens S7-400 PLC 作為主控制器,粗、中軋機,預精軋機,吐絲機,夾送棍傳動采用Siemens 直流調速裝置 6RA70,精軋機采用交流變頻裝置。主軋線設兩個HMI,HMI 與PLC 通過以太網通訊,PLC 與各傳動采用Profibus-DP網通訊,總體功能圖如下:

(1)軋線張力控制的實現方法:

棒線材軋線張力控制一般采用間接張力控制方法,即利用軋機負荷反饋計算軋機的張力。本文控制方法為利用PLC 與傳動裝置之間的Profibus-DP。

(2)PLC 內部的信號濾波算法:

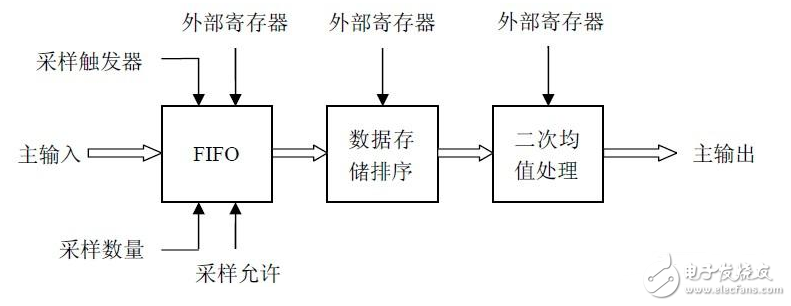

信號濾波在功能上分為輸入信號的采樣、儲存,數據分析處理、濾波,信號輸出等環節:

1) 采樣、存儲環節:PLC 系統接受模擬量信號后,首先進行可控周期、可控數量的采樣,采樣采取FIFO 算法,保證數據的實時性。保證在任何時間段內采集存儲的的數據都是最新、最近的。

2) 數據處理排序環節:利用冒泡算法對采集的數據排序。

3) 數據處理均值環節:去除 N 個最大值、最小值。對剩余的數據進行均值處理。控制框圖如下:

3 濾波系統功能詳細介紹:

考慮到數據采樣的連續性以及在特定的時間段內要保留一定數量的連續的采樣數據,在系統中定義一個FIFO 數據鏈表,采樣數據按照時間順序依次進入鏈表,當鏈表數據個數N(可調)一定時,那么著N 個采樣值就是一段時間內的連續采樣值。在采樣過程中從頻率根據具體情況進行調整。

采樣數據的最大值和最小值在采樣過程中有可能受到干擾,或者采集的數據與其它值有較大偏離,其采樣可靠度不如其他中間數據可靠,在運算中將規定數量(可調)的最值除去。采用冒泡算法對數據排序,然后分別除去兩端的一定個數(可調)的最大值和最小值。最后剩余的數據均值處理。

4 方案模塊化:

本次應用的特點就是將上述功能模塊化集中在一個功能塊FC 中,任何時候只要調用此功能塊,就可實現采樣濾波功能,通過調整功能塊參數(爪子),可以實現可變頻率采樣,

可變數量采樣等數據濾波功能。本功能基于Siemens S7-400PLC 系統設計,采用SCL 編程語言,功能塊參數描述如下:

Input:

I_main:模擬量輸入信號

S_EN:功能允許信號

S_TRG:采樣允許信號

F_SEL:需要去除的最值個數

S_NO:采樣個數

S_ARR:采樣寄存器

Output:

O_main:濾波后信號輸出。

S_ok:采樣濾波計算正常。

調用此功能塊的程序如下:FC10 為采樣功能塊

CALL FC 10 (

I_main := MD 300,

S_EN:= L 20.0,

S_TRG:= L 20.1,

F_SEL:= MW 502,

S_NO:= MW 504,

O_main:= MD 404,

S_ok:= M 506.0,

S_ARR:= DB10.ARR);

5 應用體會

采用此濾波功能后,對速度相應要求相對較慢的張力數據采集有較好的濾波效果。本功能可以方便地修改采樣周期,采樣個數,特殊值去除個數等,尤其便于根據具體情況進行現場調試,提高現場工作效率。

:

-

PLC控制系統

+關注

關注

1文章

65瀏覽量

15833 -

濾波系統

+關注

關注

0文章

7瀏覽量

6699 -

信號濾波

+關注

關注

0文章

21瀏覽量

7627

發布評論請先 登錄

相關推薦

卷繞生產線的計算機控制系統computer control

基于PC 的張力控制系統The control system

如何使用STL編程實現PLC控制系統的模擬量信號和采樣與濾波

軋線PLC 控制系統的組成資料下載

信號濾波在PLC控制系統的使用 軋線張力控制的實現方法

信號濾波在PLC控制系統的使用 軋線張力控制的實現方法

評論