汽車的電氣化方向已經(jīng)毫無(wú)懸念,加上國(guó)家政策的導(dǎo)向,每年因積分政策新增的新能源車就達(dá)到了130萬(wàn)輛之多,這還不包括新晉的新能源車廠的產(chǎn)量。受此影響,汽車的動(dòng)力電池的市場(chǎng)需求量也被瞬間放大。了解電池生產(chǎn)的人都知道,一顆18650電池從原料到最終成品需要?jiǎng)驖{、涂布、碾壓、分切、卷繞、入殼、點(diǎn)焊、滾槽、滾槽檢測(cè)、X-射線檢測(cè)、注液、激光焊、熱縮等繁復(fù)步驟。而今天,我們主要帶您了解下動(dòng)力電池的最后也是最關(guān)鍵的環(huán)節(jié)——化成,詳細(xì)了解一下這電池生產(chǎn)的最后一關(guān)。

我們本次參觀的是比克電池位于河南鄭州工業(yè)園區(qū)的生產(chǎn)線,據(jù)負(fù)責(zé)人介紹,比克電池2016年在國(guó)內(nèi)動(dòng)力電池的市場(chǎng)份額為10%,三元鋰電池的占比30%,2016年裝車超過(guò)50000輛,在國(guó)產(chǎn)電池供應(yīng)商中排名第一。

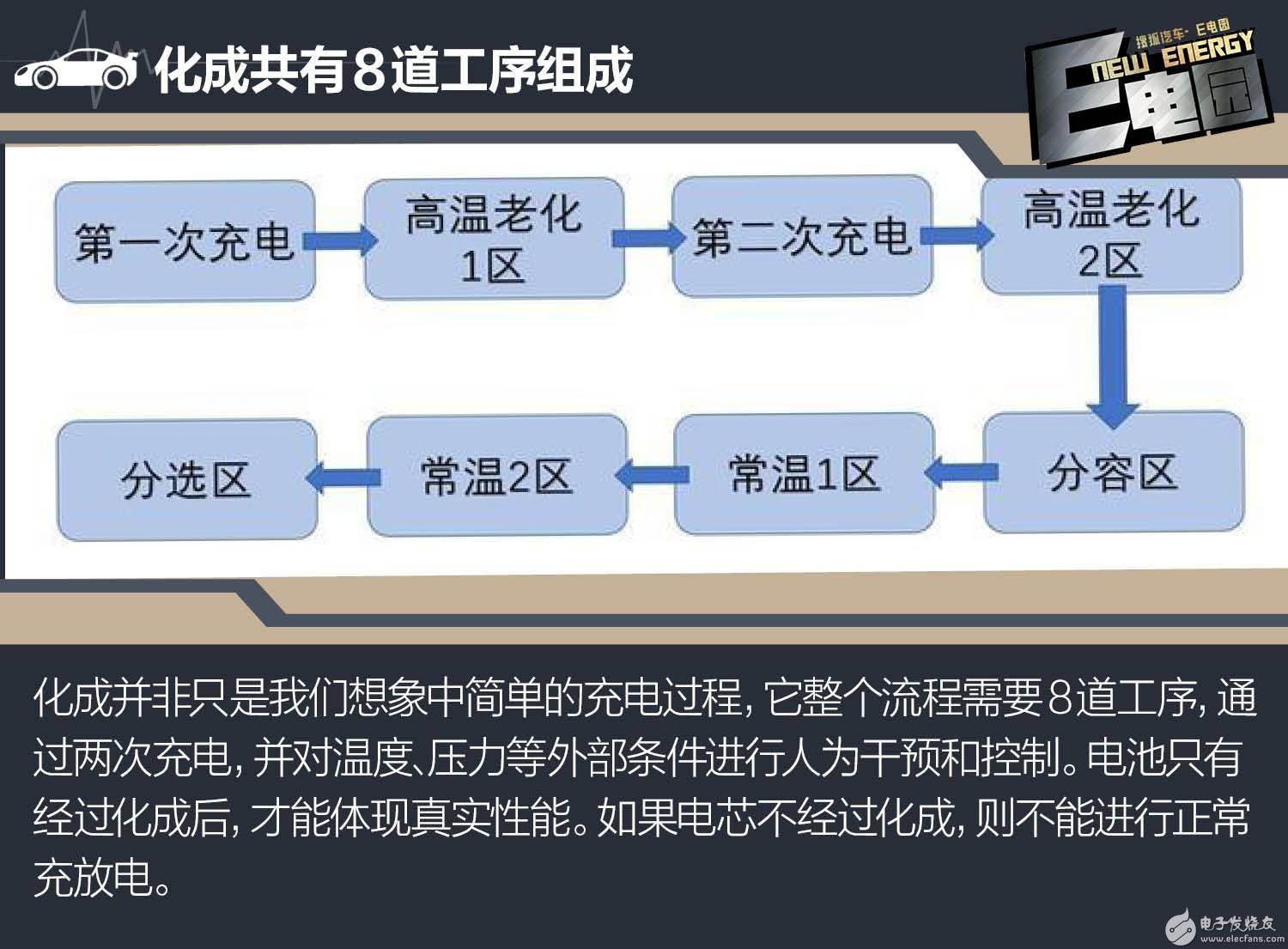

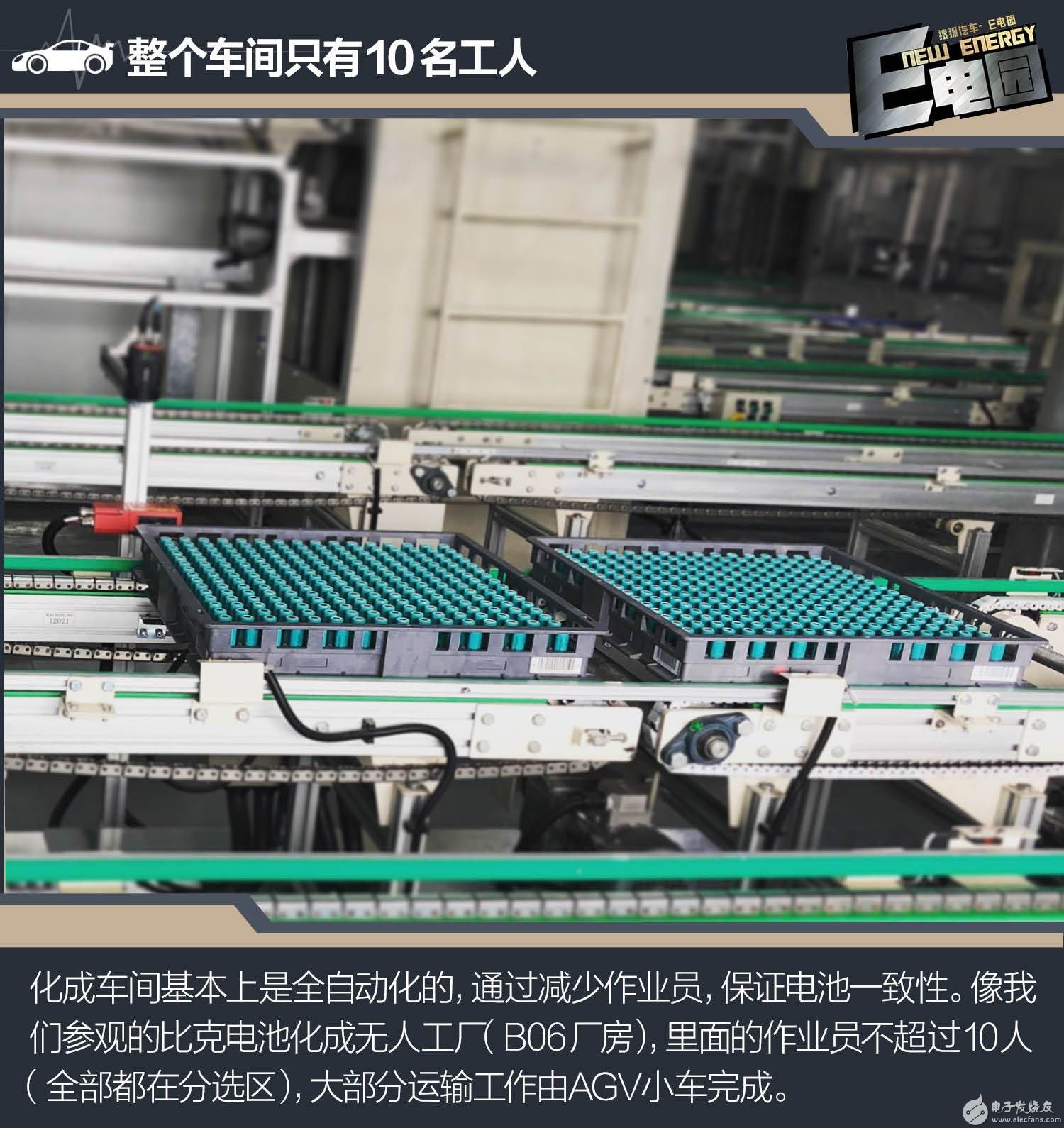

而此次我們參觀的比克化成車間廠房南北長(zhǎng)度150米,東西寬度100米,占地15000平方米,2018年3月投入使用。目前車間自動(dòng)化水平達(dá)到100%,日處理量可達(dá)100萬(wàn)顆電芯,代表了國(guó)內(nèi)領(lǐng)先水平。這一車間主要承載電芯的化成和檢測(cè)環(huán)節(jié),由一個(gè)全自動(dòng)運(yùn)輸系統(tǒng)通過(guò)自動(dòng)化傳輸帶聯(lián)通各個(gè)生產(chǎn)環(huán)節(jié),共八道工序,約耗時(shí)19天,把好電芯出廠前的最后一道關(guān)。

電池制造中的“化成”是什么意思?

作為電芯生產(chǎn)的重要環(huán)節(jié),化成是在電芯被消費(fèi)者實(shí)際應(yīng)用之前,通過(guò)化成環(huán)節(jié)做必要的激活、測(cè)試,安全性篩選和配組,并伴隨多道嚴(yán)格的檢測(cè),以進(jìn)一步確保電芯的品質(zhì)和安全。可以說(shuō),化成環(huán)節(jié)要做到的是把好電芯出廠前的最后一道關(guān)。在鄭州比克電池工廠,化成這一步驟是在先進(jìn)的無(wú)人車間完成的。

化成工序的作用是什么?

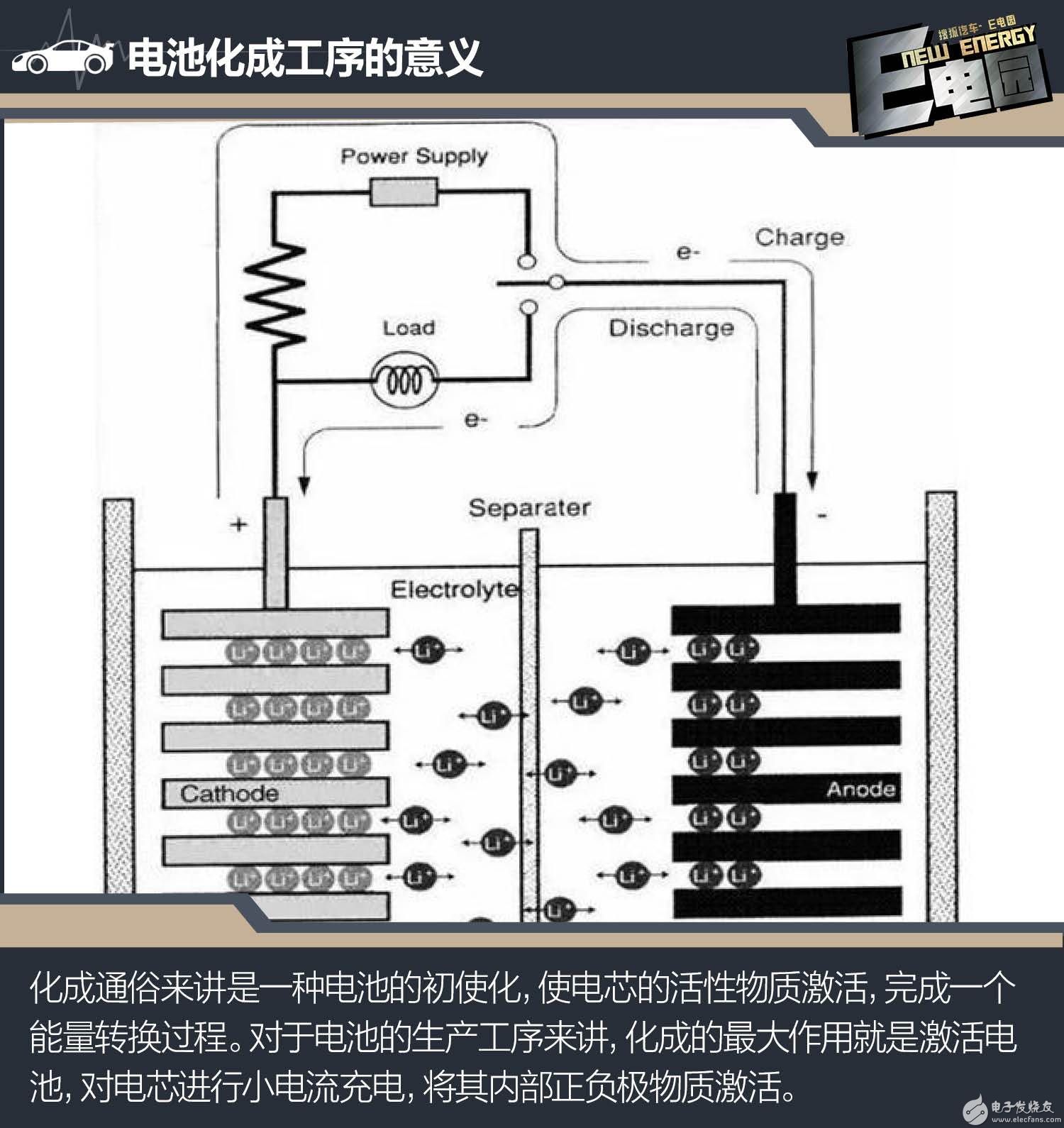

化成的最大作用就是激活電池,對(duì)電芯進(jìn)行小電流充電,將其內(nèi)部正負(fù)極物質(zhì)激活,在負(fù)極表面形成SEI膜(Solid Electrolyte Interface),SEI膜不溶于有機(jī)溶劑,可以防止電解液進(jìn)一步侵蝕電極,使電池性能更加穩(wěn)定。

鋰離子電池正極材料的摻雜、合金化和碳包覆優(yōu)化電池放電時(shí),錘離子由負(fù)極中脫嵌,通過(guò)電解質(zhì)和隔膜,重新嵌入到正極中,伴隨著外電路電子從負(fù)極到正極的流動(dòng),即電流由正極到負(fù)極的流動(dòng),正極處于富鋰態(tài),而負(fù)極處于貧鋰態(tài)。由于在正常充放電情況下,鋰離子在層狀結(jié)構(gòu)的正負(fù)極材料的層問(wèn)嵌入與脫出,一般只引起層面間距變化,不破壞晶體結(jié)構(gòu)。所以在不斷的充放電過(guò)程中,鋰離子都處于相對(duì)固定的空間和位置,電池的可逆性很好,從而保證了電池的長(zhǎng)循環(huán)壽命和工作的安全性。

第一道工序:微充,即給電池一個(gè)小的電量

這道工序目的是除掉水分和影響電池安全的雜質(zhì),保證安全和一致性。本單元設(shè)計(jì)系統(tǒng)采用無(wú)人化處理,通過(guò)智能識(shí)別掃碼裝置,將數(shù)據(jù)上傳至中央服務(wù)器,機(jī)器人裝置自動(dòng)抓取托盤(pán)裝載入針床區(qū)域工作,電腦智能化產(chǎn)生對(duì)應(yīng)型號(hào)電池的生產(chǎn)工藝流程。充完電后,機(jī)械手裝置自動(dòng)將托盤(pán)電池流轉(zhuǎn)自下一個(gè)工序。

第二步:高溫老化1區(qū)

這一步,電池在一定的溫度、時(shí)間靜置存儲(chǔ),達(dá)到電解液充分浸潤(rùn)極片的目的。高溫庫(kù)位為智能自動(dòng)化立體倉(cāng)庫(kù),采用高層貨架配以貨箱或托盤(pán)儲(chǔ)存貨物,由電子計(jì)算機(jī)進(jìn)行管理和控制,計(jì)算機(jī)控制大型堆垛機(jī)器人,形成網(wǎng)絡(luò)化智能倉(cāng)庫(kù),可以實(shí)現(xiàn)進(jìn)出有序,數(shù)據(jù)清晰,自動(dòng)收發(fā)作業(yè)。這一車間配有溫控系統(tǒng)監(jiān)控,將整個(gè)空間分成了上百個(gè)區(qū)域,每個(gè)區(qū)域均有智能溫度探頭,實(shí)時(shí)監(jiān)測(cè),確保地面和最高的溫度相差不能超過(guò)1度,確保所有的電芯測(cè)試環(huán)境是一致的。

第三步:預(yù)充

在這一步,電芯要將經(jīng)過(guò)第一次高溫老化的充電,通過(guò)大數(shù)據(jù)進(jìn)行實(shí)時(shí)監(jiān)測(cè)。(整個(gè)預(yù)充環(huán)節(jié)粉塵控制在10萬(wàn)級(jí),相當(dāng)于制作極片的粉塵控制量)

第四步:整個(gè)環(huán)節(jié)進(jìn)行四次OCV測(cè)試,即測(cè)試電芯的電壓和內(nèi)阻,將不良品篩選出來(lái)并自動(dòng)把不合格的電芯取出。

第五步:高溫老化2區(qū):高溫老化指通過(guò)仿照或者等效產(chǎn)品的使用狀況,模擬使用場(chǎng)景,對(duì)電芯的潛在問(wèn)題進(jìn)行篩選和剔除。經(jīng)過(guò)預(yù)充后的電芯要再次進(jìn)入到高溫房間進(jìn)行陳化,高溫情況下進(jìn)行反復(fù)測(cè)試,確保安全。這一環(huán)節(jié)同樣采用的是自動(dòng)化立體倉(cāng)庫(kù)。

第六步:常溫存儲(chǔ),高溫老化后,會(huì)測(cè)試電芯OCV1,之后,電芯要進(jìn)行一段時(shí)間的常溫老化。常溫老化后會(huì)再檢測(cè)OCV2,也就是自放電結(jié)算,對(duì)比常溫老化一段時(shí)間電壓和電阻變化的趨勢(shì),將性能相近的電芯進(jìn)行數(shù)據(jù)庫(kù)標(biāo)識(shí),確保電芯的一致性。

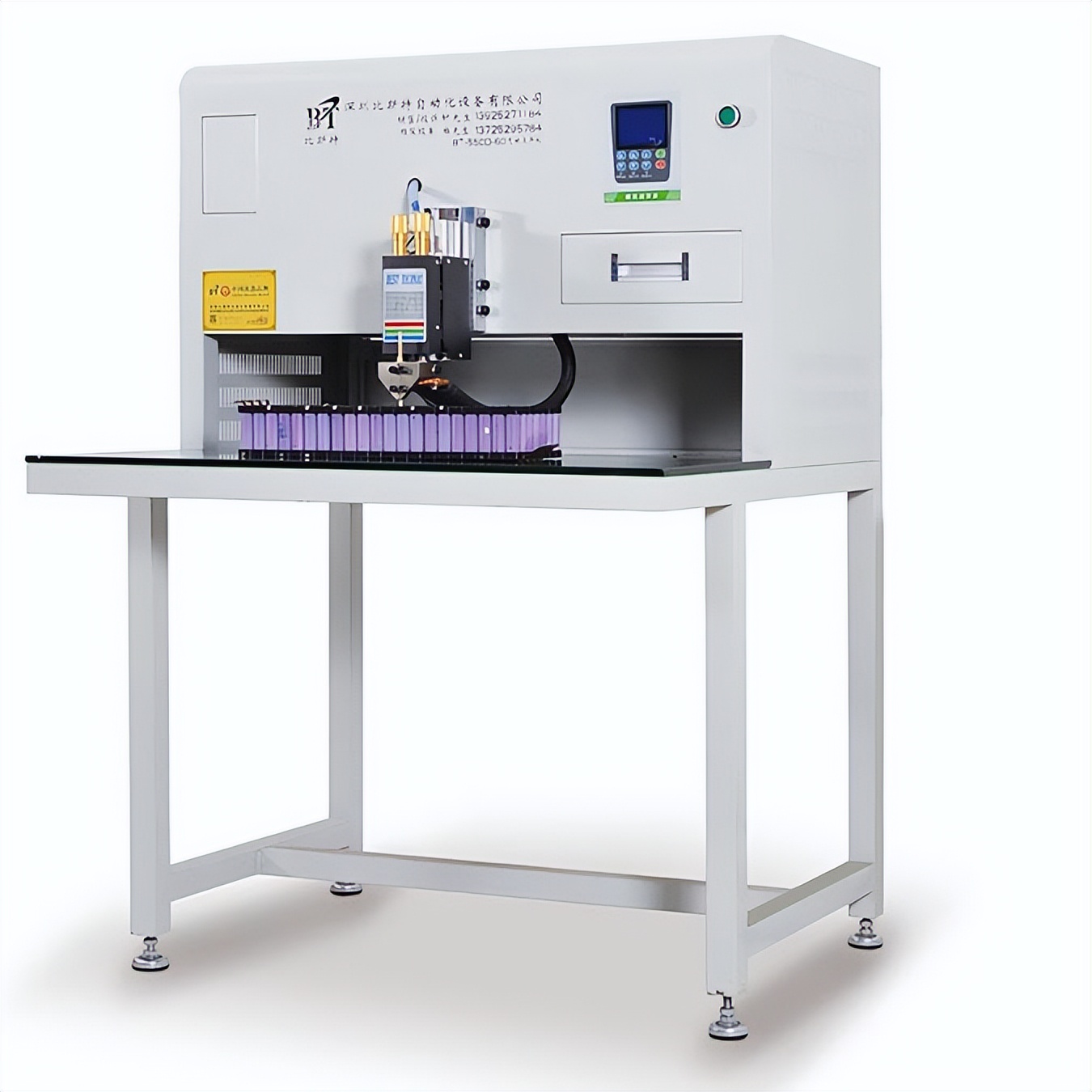

第七步:分容,通過(guò)充放電對(duì)電池品類進(jìn)行篩選。確保電池在整裝時(shí)電芯的一致性。在這一階段電池會(huì)從原來(lái)預(yù)充時(shí)的滿電狀態(tài)變成半電狀態(tài),這樣運(yùn)輸和保存就更安全。相比過(guò)去,比克的自動(dòng)化產(chǎn)線在分容效率上有大幅提高。相比傳統(tǒng)產(chǎn)線,一部一天可以分容24萬(wàn)顆電芯,需要兩個(gè)班次也就是8到10人,而無(wú)人車間一天可分容100萬(wàn)顆電芯,不需要人。分容之后要進(jìn)行OCV3的檢測(cè),整個(gè)過(guò)程共對(duì)電池篩選四次,確保最終產(chǎn)品質(zhì)量的一致性。

最后環(huán)節(jié):分選,就是把電芯按等級(jí)區(qū)分。同一品質(zhì)下,為了確保電池一致性,比克按照容量,電壓和內(nèi)阻的區(qū)別將其細(xì)分,把性能相近的電池進(jìn)歸為一檔,實(shí)現(xiàn)了比克電池安全、可靠、一致性優(yōu)的產(chǎn)品特點(diǎn)。

-

電池

+關(guān)注

關(guān)注

84文章

10582瀏覽量

129799

發(fā)布評(píng)論請(qǐng)先 登錄

相關(guān)推薦

比克動(dòng)力:全球圓柱鋰電池行業(yè)領(lǐng)軍者

比克電池邱沫:超低內(nèi)阻,比克大圓柱電池達(dá)成極致快充性能

比克動(dòng)力林建:比克半固態(tài)電池啟幕新質(zhì)未來(lái)

磷酸鐵鋰電池自動(dòng)分選機(jī):提升生產(chǎn)效率與電池品質(zhì)的關(guān)鍵技術(shù)

鋰離子電池自動(dòng)檢測(cè)化成分容柜:電池生產(chǎn)的新動(dòng)力

比克方形鋰電池:聚焦多元場(chǎng)景,賦能應(yīng)用升級(jí)

比斯特自動(dòng)化電池分選貼面墊點(diǎn)焊一體機(jī):引領(lǐng)電池生產(chǎn)新紀(jì)元

比斯特自動(dòng)化 磷酸鐵鋰電池自動(dòng)分選機(jī):引領(lǐng)電池生產(chǎn)新紀(jì)元

比斯特自動(dòng)化32650鋰電池自動(dòng)青稞紙機(jī):提升電池生產(chǎn)質(zhì)量與效率的利器

固態(tài)電池市場(chǎng)大爆發(fā)前夜 這家電池企業(yè)打響第一槍

電池鎳片點(diǎn)焊機(jī):高效、精準(zhǔn)的電池生產(chǎn)工具|比斯特自動(dòng)化

鋰離子電池自動(dòng)檢測(cè)化成分容柜:提升電池品質(zhì)與生產(chǎn)效率的新動(dòng)力

請(qǐng)問(wèn)比克電池的儲(chǔ)能電池有哪些優(yōu)點(diǎn)?

比斯特自動(dòng)化|磷酸鐵鋰電池自動(dòng)分選機(jī):提升電池品質(zhì)與生產(chǎn)效率的關(guān)鍵設(shè)備

了解電池生產(chǎn)的最后一關(guān) 探秘比克電池化成無(wú)人車間

了解電池生產(chǎn)的最后一關(guān) 探秘比克電池化成無(wú)人車間

評(píng)論