文章來源:學習那些事

原文作者:小陳婆婆

本文主要介紹CMOS集成電路基本制造工藝,特別聚焦于0.18μm工藝節點及其前后的變化,分述如下:前段工序(FrontEnd);0.18μmCMOS前段工序詳解;0.18μmCMOS后段鋁互連工藝;0.18μmCMOS后段銅互連工藝。

CMOS(互補金屬氧化物半導體)技術自1963年由Wanlass和Sah提出以來,已發展成為半導體制造的主流工藝技術。隨著硅的局部氧化工藝、離子注入技術、光刻技術等關鍵技術的不斷發展和改進,CMOS工藝得以廣泛應用,并遵循摩爾定律,持續縮小特征尺寸,提高集成度。

CMOS集成電路的基本制造工藝

前段工序(FrontEnd)

在0.18μm及以下工藝中,CMOS集成電路的前段工序主要形成器件的源漏區域。

隔離方式:

0.18μm以上:采用局部氧化(LOCOS)隔離。

0.18μm及以下:采用淺溝槽(STI)隔離,以減小隔離區的寄生電容,提高電路性能。

阱的形成:在0.18μm工藝中,阱采用倒退阱(Retrogradewell)技術,以優化器件性能。

后段工序(BackEnd)

后段工序完成器件的金屬互連。

互連材料:

0.18μm以上:主要采用金屬鋁作為互連材料。

0.18μm及以下:雖然鋁仍可用于互連,但為降低電阻率,提高電路性能,大都采用銅作為互連材料。

互連工藝:包括多層金屬布線和通孔的形成,以及金屬與硅之間的接觸等。

0.18μmCMOS工藝的簡化步驟

1.襯底準備:選擇合適的硅襯底,進行清洗和預處理。

2.氧化層生長:在襯底上生長一層薄氧化層,作為后續工藝的掩蔽層。

3.光刻與刻蝕:利用光刻技術形成圖形,并通過刻蝕工藝將圖形轉移到襯底上。

4.離子注入:根據器件需求,進行不同種類的離子注入,形成源漏區域和阱等。

5.退火:對注入的離子進行退火處理,以恢復晶格損傷并激活雜質原子。

6.STI隔離:在需要隔離的區域刻蝕出淺溝槽,并填充氧化硅等材料形成隔離區。

7.金屬互連:形成多層金屬布線和通孔,完成器件的金屬互連。

8.鈍化與封裝:在器件表面形成鈍化層,并進行封裝處理,以保護器件并提高可靠性。

0.18μm CMOS前段工序

有源區的形成

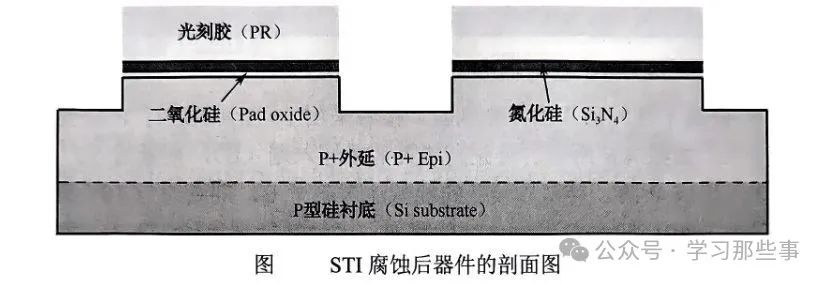

襯墊氧化層與氮化硅層的沉積:在P型硅襯底或P型外延層上,首先通過熱氧化生長一層二氧化硅(SiO?),作為襯墊氧化層,用于緩解后續氮化硅(Si?N?)層與硅襯底之間的應力。接著,沉積一層氮化硅,作為硬掩模層,用于后續的刻蝕步驟。

光刻與刻蝕:使用1光刻版進行曝光和顯影,去除器件隔離區域的光刻膠。隨后,通過濕法或干法刻蝕,去除未被光刻膠覆蓋的氮化硅、襯墊氧化層和部分硅,形成淺槽隔離(STI)的初步結構。

二氧化硅的熱生長與平坦化:去除光刻膠后,通過熱氧化在淺槽底部和側壁生長一層二氧化硅,稱為Roundingoxide,用于圓滑淺槽底部的尖角,減少擊穿電壓的降低和漏電的產生。接著,采用低壓氣相沉積(LPCVD)沉積一層二氧化硅,并進行致密化處理。最后,通過化學機械拋光(CMP)進行平坦化處理,確保后續工藝的順利進行。

去除氮化硅與最終氧化層的生長:去除氮化硅層和部分二氧化硅層后,在900℃下生長一層二氧化硅,作為后續離子注入的阻擋層。

N阱和P阱的形成

N阱的形成:使用2光刻版進行曝光和顯影,去除N阱區域的光刻膠。隨后,進行高能大劑量磷(P)離子的注入,形成N阱。接著,以較低的能量注入砷(As),用于防止PMOS源漏之間的穿通。最后,低能量注入As,用于調節PMOS的開啟電壓。這種從高到低的能量與劑量分布,形成了所謂的倒退阱(Retrogradewell)。

P阱的形成:去除光刻膠后,使用3光刻版進行P阱的光刻。隨后,進行高能大劑量硼(B)離子的注入,形成P阱。接著,以較低的能量注入B,用于防止NMOS源漏之間的穿通。最后,低能量注入B,用于調節NMOS的開啟電壓。

柵極的形成

柵氧化層的生長與多晶硅的沉積:在N阱和P阱形成后,去除氧化層并對硅片進行清洗。然后,在800℃下熱生長柵氧化層。接著,沉積一層多晶硅作為柵極材料。

柵極光刻與腐蝕:使用4光刻版進行柵極光刻,通過干法腐蝕去除不需要的多晶硅,形成器件的柵極及多晶互連。

輕摻雜源漏(LDD)的形成

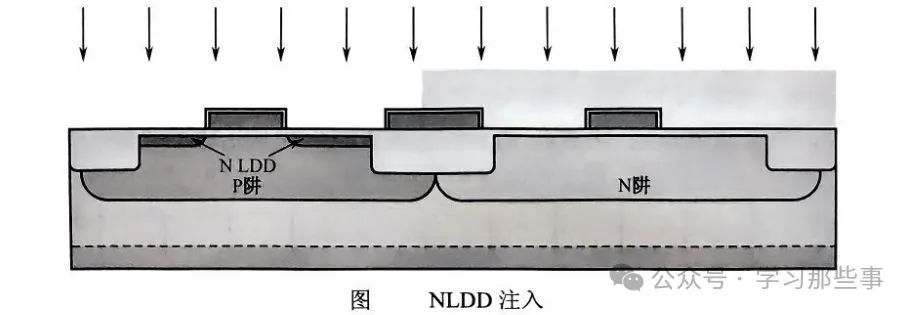

NMOSLDD的形成:在柵極形成后,進行多晶氧化,并在柵極多晶上熱生長一層二氧化硅。使用5光刻版進行NMOSLDD的光刻,隨后進行低能量As離子的注入,形成NMOS的輕摻雜源漏區域(NLDD)。

PMOSLDD的形成:去除光刻膠后,使用6光刻版進行PMOSLDD的光刻。接著,進行低能量B離子的注入,形成PMOS的輕摻雜源漏區域(PLDD)。由于B的擴散比As快,因此PLDD的注入能量要比NLDD的注入能量低。

Spacer的制作

沉積與腐蝕:在圓片上沉積一層TEOS(四乙氧基硅烷)作為Spacer的前驅體。隨后進行各向同性的干法腐蝕,保留柵極多晶硅側壁的TEOS,形成Spacer。

快速熱退火:對注入后的LDD進行高溫快速熱退火(RTA),以激活注入的雜質原子并修復晶格損傷。Spacer的作用是為隨后的源漏注入做阻擋,實現自對準工藝。

NMOS和PMOS源漏的形成

NMOS源漏的注入:在Spacer制作完成后,熱生長一層薄氧化層作為注入阻擋層。使用7光刻版進行NMOS源漏的光刻,隨后進行高能量As離子的注入,形成NMOS的源漏區域。

PMOS源漏的注入:去除光刻膠后,使用8光刻版進行PMOS源漏的光刻。接著,進行BF?離子的注入(BF?是B的一種化合物,用于提高PMOS源漏的摻雜濃度),形成PMOS的源漏區域。由于BF?離子的質量較大,因此注入能量相對較低。

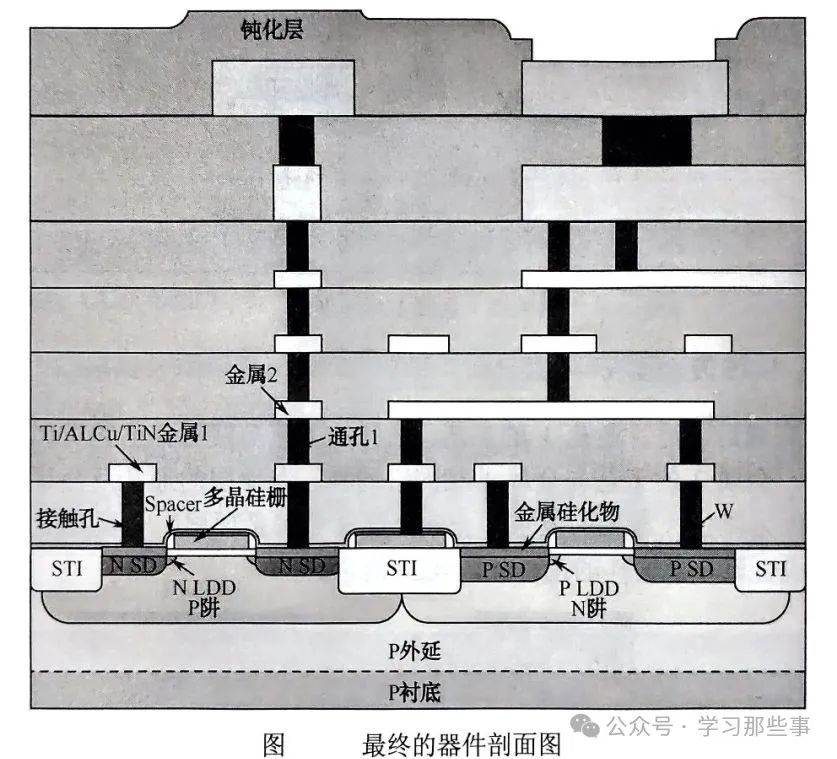

至此,0.18μmCMOS前段工序的主要步驟已完成,包括有源區的形成、N阱和P阱的制作、柵極的形成、輕摻雜源漏的形成、Spacer的制作以及NMOS和PMOS源漏的形成。這些步驟共同構成了CMOS集成電路的基本結構,為后續的后段工序(金屬互連等)提供了基礎。

0.18μmCMOS后段鋁互連工藝

在后段鋁互連工藝中,主要進行的是金屬互連的制作,以下是6層鋁互連的詳細步驟:

接觸孔(Contact)的制作

介質沉積與平坦化:首先,沉積一層TEOS(四乙氧基硅烷)作為基礎介質層,隨后沉積摻雜B和P的TEOS(BPSG),以提高介質的流動性和臺階覆蓋率。最后,通過CMP(化學機械拋光)進行平坦化處理,使圓片表面更加平坦。

接觸孔光刻與腐蝕:使用特定的光刻版進行接觸孔的光刻,然后通過干法腐蝕去除未被光刻膠覆蓋的介質層,形成接觸孔。

接觸孔填充:沉積Ti(鈦)、TiN(氮化鈦)和W(鎢),其中Ti和TiN作為粘附層和阻擋層,W作為填充材料。通過W的CMP去除表面多余的W,只保留接觸孔內的W,形成最終的接觸孔結構。

第一層金屬的制作

金屬沉積:在接觸孔制作完成后,沉積Ti、AlCu(鋁銅合金)及TiN,其中AlCu作為主要的導電材料,Ti和TiN分別作為粘附層和阻擋層。

第一層金屬光刻與刻蝕:使用第一層金屬的光刻版進行光刻,然后通過刻蝕去除未被光刻膠覆蓋的金屬層,形成第一層金屬的互連結構。

通孔與后續金屬層的制作

通孔工藝:通孔的制作工藝與接觸孔類似,用于連接不同金屬層之間的電路。

金屬層工藝:從第二層金屬開始,每一層金屬的制作都包括沉積金屬、光刻、刻蝕等步驟。隨著金屬層數的增加,為了承受更大的電流和提供更好的散熱性能,金屬層的厚度也會相應增加。

最終金屬層與剖片:在完成所有金屬層的制作后,進行器件的剖片處理,將圓片切割成單個的芯片。

鈍化與Pad的制作

鈍化層沉積:在頂層金屬完成后,沉積SiO?和Si?N?作為鈍化層,以保護芯片免受外界環境的損害。

Pad光刻與腐蝕:使用特定的光刻版進行Pad的光刻,然后通過腐蝕去除需要打引線的Pad上的鈍化層,形成引線Pad區域。

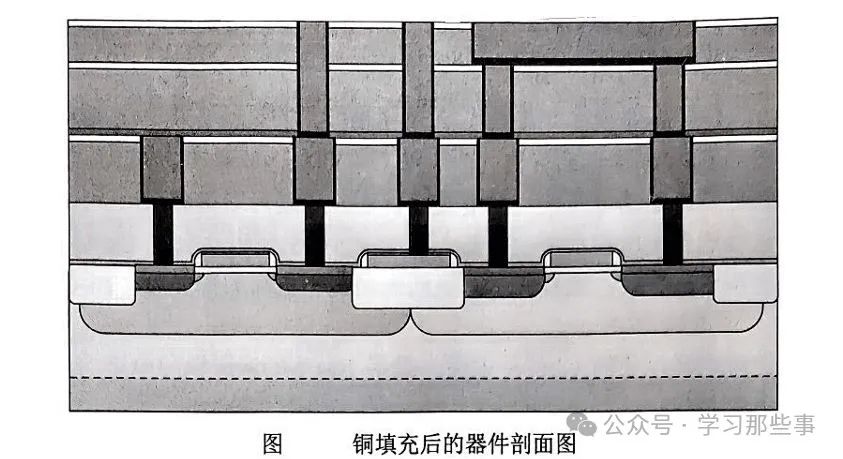

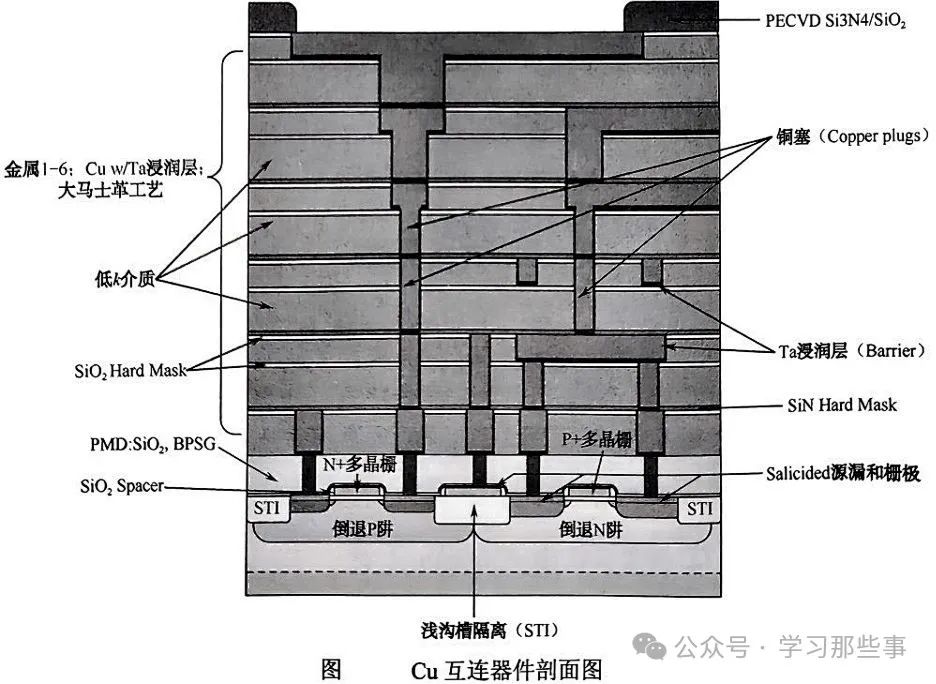

0.18μmCMOS后段銅互連工藝

與鋁互連工藝相比,銅互連工藝的主要區別在于采用了銅作為金屬互連材料,并使用了低k介質作為金屬層間的隔離材料。以下是銅互連工藝的詳細步驟:

金屬前介質沉積

介質沉積與平坦化:首先沉積未摻雜的TEOS作為基礎介質層,隨后沉積BPSG并進行高溫致密化和平坦化處理。接著再沉積一層未摻雜的TEOS作為最終的金屬前介質層。

接觸孔的制作

接觸孔光刻與腐蝕:與鋁互連工藝類似,使用特定的光刻版進行接觸孔的光刻,然后通過腐蝕去除未被光刻膠覆蓋的介質層。

接觸孔填充:采用CVD(化學氣相沉積)方法沉積一層薄的Ti和TiN作為粘附層和阻擋層,隨后再沉積W進行填充。通過W的CMP去除表面多余的W,形成最終的接觸孔結構。

金屬層1的制作

低k介質沉積:涂覆低k介質以降低寄生電容。

金屬層光刻與刻蝕:沉積SiO?作為刻蝕的終點層,然后進行金屬1的光刻和刻蝕,形成金屬1填充的凹槽。

銅填充與CMP:沉積Ta作為銅的浸潤層,然后采用CVD方法沉積銅填充凹槽。通過CMP去除表面多余的銅,形成金屬1的互連結構。

金屬層2的制作

刻蝕阻擋層與低k介質沉積:沉積SiN作為刻蝕阻擋層,然后涂覆低k介質和SiO?作為刻蝕的終點層和填充層。

通孔與金屬層光刻與刻蝕:進行通孔1的光刻和刻蝕,形成通孔結構。隨后進行金屬2的光刻和刻蝕,形成金屬2的圖形。

銅填充與CMP:采用PVD沉積Ta浸潤層,然后采用CVD沉積銅填充凹槽。通過CMP去除表面多余的銅,形成金屬2的互連結構。

多層金屬互連與Pad的制作

后續金屬層制作:金屬3及其上層金屬的制作過程與金屬2類似,包括沉積刻蝕阻擋層、低k介質、SiO?、光刻、刻蝕、銅填充和CMP等步驟。

鈍化與Pad制作:在頂層金屬完成后,采用PECVD方法沉積Si?N?和SiO?作為器件的鈍化保護層,再進行Pad的光刻和腐蝕處理,形成引線Pad區域。

通過以上步驟,完成了0.18μmCMOS后段銅互連工藝的全部制作流程。

-

集成電路

+關注

關注

5407文章

11736瀏覽量

364943 -

CMOS

+關注

關注

58文章

5838瀏覽量

236864 -

半導體

+關注

關注

335文章

28075瀏覽量

226209 -

制造工藝

+關注

關注

2文章

190瀏覽量

19958

原文標題:CMOS集成電路基本制造工藝

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

評論