注重從廠商專業視角介紹DCS的基本結構和相關知識,提供了DCS的選型原則性要求、注意事項、主要選型指標等知識。注重知識的實用性和具體可操作性。同時補充DCS的發展歷程和發展趨勢。為工程技術人員了解各家系統的不同特點和優勢提供學習資料。

1 DCS系統定義

DCS是分散控制系統(Distributed Control System)的簡稱,中文習慣稱為集散控制系統。它是一個由過程控制級和過程監控級組成的以通信網絡為紐帶的多級計算機系統,綜合了計算機(Computer)、通訊(Communication)、顯示(CRT)和控制(Control)等4C技術,其基本思想是分散控制、集中操作、分級管理、配置靈活、組態方便。

世界上第一套D C S 系統是由日本橫河公司(YOKOGAWA)于1975年推出的CENTUM系統,并在工業現場嘗試使用。

中國的DCS系統相對起步較晚,國內的和利時公司(HOLLYSYS)率先在1993年推出國內第一套DCS系統HS1000,并逐步在工業現場規模應用和推廣。

2 DCS系統的主要結構與特點

·系統主要有現場控制站(I/O站)、數據通訊系統、人機接口單元(操作員站OPS、工程師站ENS)、機柜、電源等組成。系統具備開放的體系結構,可以提供多層開放數據接口。

·硬件系統在惡劣的工業現場具有高度的可靠性、維修方便、工藝先進。底層漢化的軟件平臺具備強大的處理功能,并提供方便的組態復雜控制系統的能力與用戶自主開發專用高級控制算法的支持能力;易于組態,易于使用。支持多種現場總線標準以便適應未來的擴充需要。

·系統的設計采用合適的冗余配置和診斷至模件級的自診斷功能,具有高度的可靠性。系統內任何組件發生故障,均不會影響整個系統的工作。

·系統的參數、報警、自診斷及其他管理功能高度集中在CRT上顯示和在打印機上打印,控制系統在功能和物理上真正分散, DCS整個系統的可利用率至少為99.9%;系統平均無故障時間為10萬小時,實現了核電、火電、熱電、石化、化工、冶金、建材諸多領域的完整監控。

·“域”的概念。把大型控制系統用高速實時冗余網絡分成若干相對獨立的分系統,一個分系統構成一個域,各個域共享管理和操作數據,而每個域內又是一個功能完整的DCS系統,以便更好地滿足用戶的使用。

·網絡結構可靠性、開放性及先進性。在系統操作層,采用冗余的100Mbps以太網;在控制層,采用冗余的100Mbps工業以太網,保證系統的可靠性;在現場信號處理層,12Mbps的PROFIBUS總線連接中央控制單元和各現場信號處理模塊(I/O模塊)。

·標準的Client/Server結構。有的DCS的操作層采用Client/Server結構。

·開放并且可靠的操作系統。系統的操作層采用WINDOWS NT操作系統;控制站采用成熟的嵌入式實時多任務操作系統QNS以確保控制系統的實時性、安全性和可靠性。

· 標準的控制組態軟件。系統采用IEC61131-3標準的控制組態工具,可以實現任何監測、控制要求。

·可擴展性和可裁剪性,保證經濟性。

2.1 網絡構架

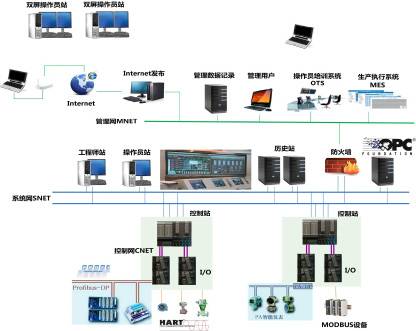

通常DCS系統的網絡架構由3部分組成(不計現場儀表層),從上到下依次為管理網(MNET)、系統網(SNET)、控制網(CNET)。其中系統網和控制網都是冗余配置,管理網為可選網絡。系統網絡架構如圖4-1-1所示。

圖4-1-1 分散控制系統DCS典型網絡構架圖

·管理網絡(MNET)

由100/1000M以太網絡構成,用于控制系統服務器與廠級信息管理系統(Real MIS或者ERP)、INTERNET、第三方管理軟件等進行通訊,實現數據的高級管理和共享。管理網絡層為可選網絡層。

·系統網絡(SNET)

由100/1000M高速冗余工業以太網絡構成,用于工程師站、操作站、現場控制站、通信控制站的連接,完成現場控制站的數據下裝。可快速構建星型、環型或總線型拓撲結構的高速冗余的安全網絡,符合IEEE802.3及IEEE802.3u 標準,基于TCP/IP 通訊協議,通訊速率100/1000Mbps 自適應,傳輸介質為帶有RJ45連接器的5類雙絞線。

·控制網絡(CNET)

采用冗余現場總線與各個I/O 模塊及智能設備連接。實時、快速、高效地完成與現場通訊任務,傳輸介質為屏蔽雙絞線或者光纜。

2.2 系統組成

系統主要由工程師站、操作員站、歷史站(選配)、控制站等部件組成;而控制網的網絡節點由控制站和I/O模塊構成。

·工程師站

用于完成系統組態、修改及下裝,包括:數據庫、圖形、控制算法、報表的組態,參數配置,操作員站、現場控制站及過程I/O模塊的配置組態,數據下裝和增量下裝等。

·操作員站

用于進行生產現場的監視和管理,包括:系統數據的集中管理和監視,工藝流程圖顯示,報表打印,控制操作,歷史趨勢顯示,日志、報警記錄和管理等。

·歷史站(選配)

用于完成系統歷史數據服務和與工廠管理網絡交換信息等。一般在大型系統中需要單獨配置,小型系統可以采用操作員站兼顧。

·控制站

用于完成現場信號采集、控制和聯鎖控制算法、控制輸出、通過系統網絡將數據和診斷結果傳送到操作員站等功能。

·I/O模塊

用于將模擬信號轉換為數字信號、工程單位變換,模塊和通道故障診斷。通過冗余的多功能總線送給主控制器單元。

3 DCS系統選型的主要注意事項

3.1 系統總體設計選型

目前DCS系統的設計理念為高可靠性、高可用性相結合的設計理念;所有的核心組件全部支持冗余設計。

總體設計在硬件結構上分為兩個流派:集中板卡式和分散模塊式。

集中板卡式:機柜先安裝機籠,I/O模塊以板卡形式插在機籠中。這種安裝方式的優先是抗震性能好,電路板上方便布置多器件,因而通道數量較多。缺點是受機籠限制,安裝不靈活。因另外需要控制布置接線端子,占用空間大,只能證明布置卡件,反面布置接線端子板,需要采用專門機柜。

分散模塊式:機柜無需機籠,I/O模塊以獨立模塊形式安裝在機柜中。這個安裝方式的優點是靈活方便可以在任意空間安裝、占用空間小、散熱良好。缺點抗震性能低于板卡式。因模塊體積小,通道數量會受限制。

隨著電子元器件的發展,小型化、智能化是發展趨勢,模塊式越來越顯示出靈活多變的優勢,板卡式初步淘汰。因此YOKOGAWA和Honeywell都完成了由大板卡式向小模塊式的轉變, ABB全系列。Emerson的DeltaV、Invensys的I/A、Ovation等都采用分散模塊結構。國內的和利時的最新K系列和浙江中控的ECS700都采用分散模塊式結構。

總體設計在軟件結構上分為兩個流派:對等網結構(P/P)和客戶/服務器C/S結構。

對等網結構(P/P):控制站同操作員站的地位對等,通訊方式點對點。優點是通訊不依賴于通訊節點,危險相對分散。缺點是一個域的系統規模受限制。數據處理量也受限制。難以適合核電等超大規模系統結構。

客戶/服務器C/S結構:控制器和操作站的通訊通過服務器節點通訊。優點是利于做大型和超大型系統,缺點是通訊依賴于冗余的服務器節點,對服務器的可靠性要求高。

鑒于對等網結構(P/P)和客戶/服務器C/S結構各有優勢,最先進的系統是可以混合結構,兩種通訊結構都支持,而且可以同時存在于一套系統中。如Honeywell的PKS-C300系列和和利時的MACS-K系列。既可以危險分散又可適應大規模。

3.2 硬件選型

1)控制器

控制器選擇的考慮因素主要有響應周期、帶模塊能力和擴展能力。運算周期決定用于裝置需要的反應速度;帶模塊能力決定了系統規模;擴展能力決定了接第三方儀表的能力。

2)響應周期

控制器的響應周期包括采樣周期和運算周期兩部分,采樣周期取決于I/O模塊采樣速度和I/O模塊總線速度。運算周期取決于CPU運算速度。先進的控制器通常具備可設置不同的運算周期以滿足控制的需要。通常為100ms、200ms、500ms、1000ms、2000ms可選,不同的控制對象可以用不同的運算周期,是衡量控制器技術是否先進的重要標志。

選擇控制器的運算速度不能只看CPU的主頻,因為不同的系統構架,系統運算的效率差別較大。目前主要有基于PowerPC、ARM和X86構架,其中X86構架的CPU雖然主頻很高,但運算效率不一定很高,同樣構架下采用RISC(Reduced Instruction-Set Computer)指令相比CISC(complex instruction set computer)指令效率更高。

對于常規控制回路要求從IO經過PID運算,至AO輸出的累積響應周期最快可達到250ms、500ms和1000ms三檔,同時控制器應具備快速控制能力,從IO經過PID運算,至AO輸出的累積響應周期最快可達到120ms。

3)帶模塊能力

帶模塊能力決定了單控制站系統規模,大多數DCS系統都在60~120個范圍,市面上單模塊點數在模擬量8/16點,開關量16/32點。單控制站容量在600-1200點左右。帶模塊能力與控制響應速度是一對矛盾,當響應時間短的控制場合,需要相應減少帶模塊數量。特別要限制快速控制回路模塊數量。一般以控制器負荷不大于50%為最終要求。

4)擴展能力

需要現場總線儀表接入的場合,要求控制器具備第三方總線儀表接入的能力,目前是DP總線、PA總線、Modbus總線和FF總線較為普遍。這就要求控制器具備下掛網關總線模塊的能力。

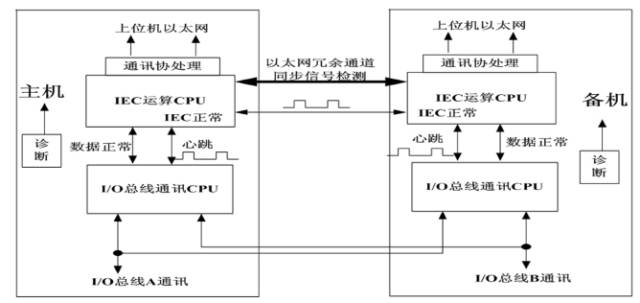

控制器冗余是DCS選型的必須要求,冗余切換的時間一般要求不大于2ms,這對于現代電子技術來說很容易,診斷電路的快速和準確性,決定了切換的時間。但軟件的無擾切換直接影響現場設備,因此軟件輸出數據的無擾切換是才是衡量控制器冗余技術的關鍵技術。一般要求不大于最小控制周期。因此兩個控制器的數據同步技術是保證無擾切換的關鍵。DCS控制器冗余原理見圖4-1-2。

圖4-1-2 DCS控制器冗余原理圖

5)通訊網絡

控制器與人機界面操作站之間的通訊網絡一般由以太網構成的冗余網絡。通訊速率為100/1000Mbps.控制站與內部I/O模塊之間的網絡一般有自定義的冗余總線構成,通訊速率為500Kbps到10Mbps不等。控制器與I/O模塊的總線分為并行總線和串行總線兩種,因串行總線在抗干擾,可擴展性要更好,已經形成發展大趨勢。

網絡具有物理層和協議層雙重隔離,通訊負荷要求不超過40%。

6)電源設計

DCS電源交流為AC220V為主,電源輸入穩定度要求不大于10%,頻率輸入穩定度不大于2%。DC24V電壓輸出波動不大于5%,DC48V電壓輸出波動不大于10%。

DCS實際分為模擬部分電源和數字部分電源兩大部分供電,要求系統自帶電源將模擬部分和數字部分隔離供電。電源也要求冗余供電,且要求只剩單個電源時,負載不超過額定功率的70%。現場儀表設備的供電要求與DCS系統隔離供電。電源要求有自保護功能,局部誤接入高壓或外部設備短路,不會造成控制站電源系統故障,系統電源模塊故障次數不大于2次/年。

7)IO模塊選型

IO設計從開始推出時的單點卡,到后期的多點卡,高密度卡;系統的模塊采用背板插裝方式,到目前逐步采用獨立模塊設計;系統的整體設計可靠性提升,且最大便利提供用戶的易維護性。任意模塊故障不影響其他模塊,任意通道故障不影響其他通道,系統中I/O模塊故障次數不大于4次/年。

模塊類型應該滿足目前國際上通用的信號采樣標準:

AI、AO、DI、DO、PI(脈沖輸入)、SOE、

RTD、TC等。

I/O卡配置原則:

控制用AI/AO卡應1:1冗余配置。

聯鎖用DI/DO卡應1:1冗余配置。

監測用AI/TC/RTD通道數不超過32點。

監測用脈沖通道數不超過16點。

DI點通道數不超過16點,來自電氣的DI必須采用繼電器隔離。

DO點聯鎖時卡件通道數不超過16點,必須采用繼電器隔離。

危險氣體監測卡需要單獨設置卡件。

系統一般預留20%的備用卡件,同時預留15%的擴展空間。

全部I/O卡基于惡劣的工業環境設計,符合EMC的設計規范,應帶電磁隔離或光電隔離,抗干擾性符合工業環境下的國際標準IEC61000。有防腐需要時系統防腐蝕能力滿足ISA S71.04標準G3等級要求。I/O模塊需要有斷線、短路、超量程、通訊等報警功能。

需要防爆的場合,需要選配安全柵或帶本安防爆的卡件。

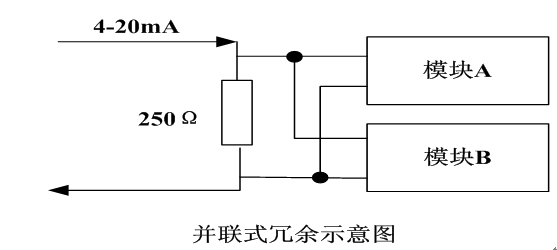

控制I/O模塊要求冗余配置,常用的是AI冗余有兩種原理,以Honeywell C300硬件為代表采用并聯冗余機制,原理是將電流信號通過同一個250歐姆電阻,轉換為電壓信號,再并聯兩個測電壓模塊同時測量,同時送控制器,由控制器挑選品質好的模塊運算。并聯式冗余示意圖如圖4-1-3。

圖4-1-3 I/O模塊并聯式冗余示意圖

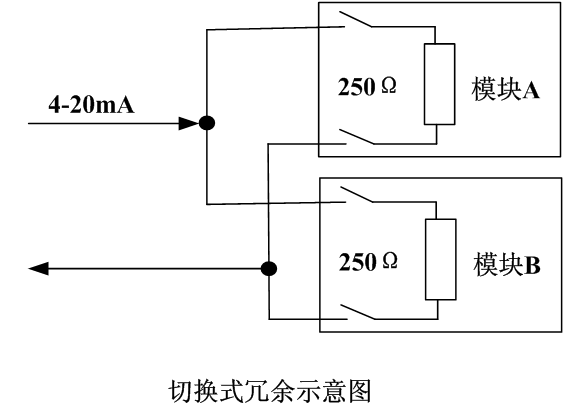

以Yokogawa CS3000、Emerson DeltaV為代表的采用切換式冗余機制,原理是冗余的模塊內藏切換開關,只有主模塊開關才接通,備用模塊開關不接通。切換式冗余示意圖如下:

圖4-1-4 I/O模塊切換式冗余示意圖

并聯式冗余和切換式冗余各有利弊:并聯式冗余優點是不存在切換后重新建立穩態的時間,響應速度快,缺點是共用一個取樣電阻,危險集中,一旦該電阻損壞,兩個模塊都不起作用了。另外取樣電阻同模塊分離,精度和穩定性控制難度大。切換式冗余優點是危險分散,沒有共用器件。取樣在模塊內部一體化,精度和穩定性高。缺點是切換后需要重新建立穩態工作環境,時間比并聯式長。

現場總線通訊模塊主要包括:

1)Serial Card串行通訊模塊,主要用于Modbus等協議通訊。

2)Foundation FieldBus Card FF總線通訊模塊。

3)ProfiBus DP/PA Card ,用于DP/PA總線通訊。

4)Wireless Communication Card,用于無線儀表通訊。

5)DeviceNet和AS-Interface,工廠自動化主流現場總線。

現場總線模塊需要同第三方總線設備進行兼容性測試通過后,才能選型具體總線儀表,否則將有通訊不兼容風險。同傳統儀表不同,總線儀表在使用過程中,與通訊模塊的配合升級將難以避免。因此維護工作需要較高的水平。

3.3 軟件選型

1)組態管理軟件

組態軟件用來配置、部署和管理整個DCS系統,承擔組態流程中主要的組態過程。離線組態軟件包括工程總控、圖形編輯、控制邏輯組態軟件、報表組態軟件等,以及完成工程的編譯、下裝、項目管理、工程管理等功能。組態管理軟件應該符合IEC61131-3的控制算法編程軟件,支持CFC、SFC、LD、ST組態語言,支持用戶自定義各類功能塊和腳本語言。任何組態修改均可在線完成,包括對控制算法、硬件配置的增加、刪除、修改,系統數據庫、圖形組態、系統配置等各項組態內容,都可以做到現場不停車無擾下裝與修改,大大提高系統的可維護性以及可用性。組態軟件需關注控制功能的完善程度,如報警診斷、自定義、自整定、優化算法、復雜算法、行業應用包等。

2)在線運行軟件

監控系統面向操作者,以模擬流程圖、棒狀圖、數值表、趨勢曲線、報表、按鈕、對話框等方式為用戶提供數據,執行操作指令并發送至現場控制站。監控系統面向操作者,以模擬流程圖、棒狀圖、數值表、趨勢曲線、報表、按鈕、對話框等方式為用戶提供數據,執行操作指令并發送至現場控制站。在線允許軟件需關注支持的系統規模、人機界面優化性、報警診斷完善、操作質量下發指令實時性、畫面響應時間、歷史存儲數量和時間等參數。

通過監控系統,操作者和工程師可以完成:監控自動控制過程,實時人工干預,自動打印或者按需求打印工作報表等任何所需資料,還可以通過廠級監控的MIS等網絡將畫面和數據提供給管理者。可以完成實時數據采集、動態數據顯示、過程自動控制、順序控制、高級控制、報警和日志檢測、監視、操作,可以對數據進行記錄、統計、顯示、打印等處理。

3)控制器軟件

用來完成現場信號采集、工程單位變換、控制和聯鎖控制算法、控制輸出、通過系統網絡將數據和診斷結果傳送到操作員站等功能。

4)輔助軟件

用于完成DCS系統的一些輔助組態和系統查詢、管理功能,包括:OPC通訊軟件、歷史離線查詢工具、系統升級工具、軟件版本管理工具、系統仿真軟件、授權管理工具等。

4 DCS系統的歷史變遷與發展趨勢

自從Honeywell和YOKOGAWA在1975年推出DCS系統以后,DCS系統已經經歷了近40年的時間,過程自動化控制系統也發生了翻天覆地的變化,且一直跟隨信息化以及IT技術的快速發展而發展;在此我們必須了解歷史,并預知未來。

4.1 1975年之前

在DCS系統推出以前,過程工業控制還停留在過程儀表自動化控制的階段,且經歷了氣動儀表,電動儀表的發展變遷中,整個過程控制自動化水平很低,維護和操作人員工作繁重,且人為操作失誤較多;無法實現復雜的過程控制,更談不上先進或優化算法控制,生產效率低下,裝置能耗高,生產成本和維護成本很高。

4.2 1975~1985年之間

這是DCS飛速發展階段,呈現出百花齊放的現象,從YOKOGAWA和Honeywell相繼推出集散控制系統DCS以來,取得了良好的應用業績和應用效果,實現了集散控制的概念,集中操作和管理,各回路和設備之間更加協調運行,提高了運行的穩定性和安全性,分散控制,實現危險分散和隔離,易于設備的安裝和維護。

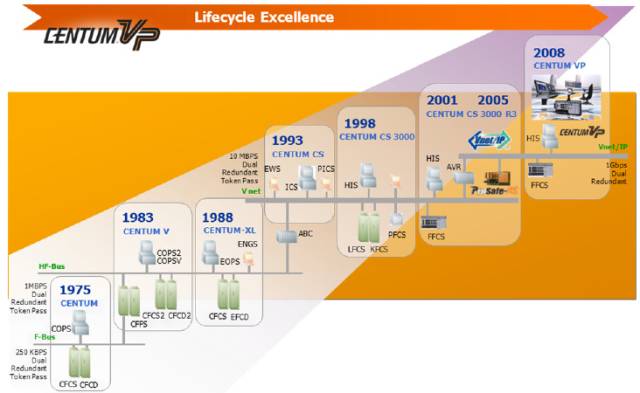

YOKOGAWA的DCS系統發展歷程如圖4-1-5。

圖4-1-5 YOKOGAWA的DCS系統發展歷程

YOKOGAWA的CS3000系統主要特點是穩定可靠,主要業績在大型化工,在電廠、冶金、建材等行業應用業績相對較少。在信息化整合應用上相對保守,不如歐美系統激進。

YOKOGAWA的CS3000系統近年主要變化是,將原來的大板卡變位小模塊,同時在網絡上將原來的專用V-NET網(同軸電纜)取消,合并到以太網中。

Honeywell的DCS系統發展歷程如圖4-1-6。

圖4-1-6 Honeywell的DCS系統發展歷程

Honeywell系統的主要特征是整合信息化能力強,強調全廠一體化集成解決方案。主要用于石化、化工行業。幾乎不涉及電廠。

Honeywell的PKS系統主要變化是將硬件由大板卡(PM)換成了模塊結構(C300),但中間經歷了不太成功的C200硬件變更。C200實際采用AB(Allen Bradley)硬件系統集成。

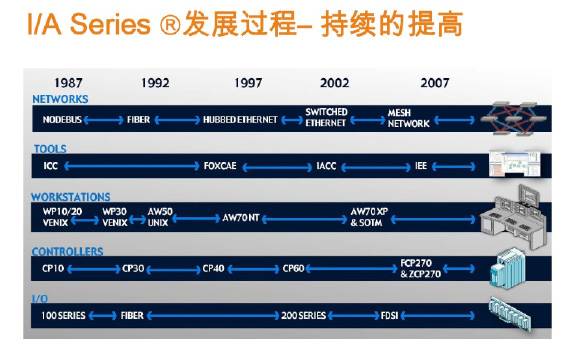

Invensys在1987年推出其I/A系列DCS控制系統,Invensys實際是收購了Foxboro I/A系統。在化工和電廠都涉及,但業績都不靠前。發展歷程如圖4-1-7。

圖4-1-7 Invensys的DCS發展歷程

Emerson公司有兩套系統,DeltaV用于化工,Ovation用于電廠。是兩大行業業績都靠前的DCS廠商。

ABB公司的AC800系統在建材、造紙、冶金占有相當高地位。另一套收購原貝利的NF90系統主要用于電廠,因時間太久逐步處于退役期。

國內最有影響力的DCS廠商是和利時、浙江中控、國電智深、南京科遠等。浙江中控主要業績在石化和化工,電廠幾乎不涉及。國電智深主要在國電系統內大型電廠使用。南京科遠主要業績在小型熱電。國內的和利時公司是唯一同時在化工和電廠兩大領域領先的DCS供應商。也是國內唯一在美國NASDAQ上司的DCS廠商。可喜的是國內DCS公司中,和利時和浙江中控已經具備可以與國外DCS公司同質同價競爭資格了,3年前還允許國外公司比國內公司高10-20%中標,現在國外公司報價甚至比國內公司還要低。如在電廠競標中,雖然Emerson的Ovation口碑最好,但現場總線技術不領先,Siemens現場總線技術很強,但在電廠DCS系統口碑不占優勢,而和利時系統同時具備良好的電廠應用口碑和強大的現場總線技術能力,反而綜合實力超過這兩家。

和利時公司(Hollysys)率先在1993年推出國內第一套DCS系統HS1000,和利時DCS發展歷程如圖4-1-8。

圖4-1-8 和利時DCS發展歷程

歷經20年后,在吸收國內外優秀DCS的優點,結合20年來上萬個現場的使用經驗,于2012年初推出了新一代MACS-K系列DCS系統,如圖4-1-9,代表了DCS發展的新趨勢。

圖4-1-9 和利時新一代MACS-K系列DCS系統

MACS-K系列具備如下特點:

·高可靠的設計理念

采用安全系統設計理念,如信號增加質量位的判斷、故障導向安全,提高系統可靠性。意外情況下的安全處理措施,是可靠性性設計的重點。

·多重隔離技術

系統總線和模塊之間采用光電隔離;采用系統電源和現場電源隔離供電;模塊的通道之間電氣隔離;網絡具有物理層和協議層雙重隔離。故障不擴散原則是隔離技術的目標。

·適應惡劣環境

系統基于惡劣的工業環境設計,符合EMC的設計規范,抗干擾性符合工業環境下的國際標準IEC61000,系統防腐蝕能力滿足ISA S71.04標準G3等級要求。

·網絡全性技術

系統網絡采用確定性實時以太網通訊協議,標配帶防火墻的交換機,保證網絡安全;控制器CPU采用PowerPC構架工業級芯片,基于實時操作系統,內置防網絡風暴組件;采用多比特位表示開關量和信號質量判斷,故障倒向安全。

·全面診斷技術

現場控制站和I/O模塊均為帶有智能診斷單元,每個單元均可完成自診斷,所有類型的故障,如通信、斷線、短路、超量程,都可以被檢測并及時上報給操作員站。

·失效安全技術

邏輯計算之前進行信號質量驗證,故障時輸出可以自動切換到預先設定的安全值。使用多個bit位代表0/1進行容錯,支持ECC內存錯誤檢測。整個系統遵循安全設計理念。

·全冗余設計理念

系統的各個組件,包括歷史站、系統網絡、控制網絡、控制器、電源模塊、I/O模塊均可冗余配置。

·電磁兼容

系統基于惡劣的工業環境設計,抗電磁干擾符合IEC61000,全部模塊均通過CE認證。

·先進的系統架構

系統支持P-TO-P(對等網)、C/S(客戶機/服務器)、P-TO-P和C/S(混合)3種系統網絡結構。支持星形、環型或總線形拓撲結構的工業以太網連接。

·現場總線技術

兼容各種現場總線,支持HART、PROFIBUS-DP、PROFIBUS-PA、MODBUS等各類協議。

·人因工程技術

系統軟件功能與HMI人機界面全面采用人因工程分析技術,做到軟件易用、好用、甚至行業技術人員免學習即可直接上手;軟件設計充分考慮避免人為錯誤的產生。系統設計考慮用戶使用方便,易維護、易更換,提供了完善的系統狀態和診斷信息。全部硬件模塊具備硬件熱插拔、在線下裝和在線電子維護手冊,為客戶提供了方便且安全的現場維護,沒有任何導致非停或干擾生產的過程。

·遵循國際標準

符合IEC61131-3的控制算法編程軟件,支持CFC、SFC、LD、ST組態語言,支持用戶自定義各類功能塊和腳本語言。

·全面的在線組態功能

MACS -K系統的任何組態修改均可在線完成,包括對控制算法、硬件配置的增加、刪除、修改,系統數據庫、圖形組態、系統配置等各項組態內容,都可以做到現場不停車無擾下裝與修改,大大提高系統的可維護性以及可用性。

·支持大型系統應用

MACS -K系統支持多域結構,最大支持15個域,最大可支持983025個數據庫點。MACS -K系統支持多工程師站協同組態功能,在超大型項目實施過程中可以保證多人同時協同工作。

·保護用戶既有投資

MACS -K系統向前兼容和利時工作的FM、SM系列I/O模塊,方便老系統升級,以及可以與和利時公司的舊版本軟件多域混合使用,保護老用戶投資成本。

·可提供整體解決方案

MACS -K系統可以與和利時的其他產品,包括:AMS(資產管理系統)、遵循國際標準符合IEC61131-3的控制算法編程軟件,支持CFC、SFC、LD、ST組態語言,支持用戶自定義各類功能塊和腳本語言。

·全面的在線組態功能

MACS -K系統的任何組態修改均可在線完成,包括對控制算法、硬件配置的增加、刪除、修改,系統數據庫、圖形組態、系統配置等各項組態內容,都可以做到現場不停車無擾下裝與修改,大大提高系統的可維護性以及可用性。

·支持大型系統應用

MACS -K系統支持多域結構,最大支持15個域,最大可支持983025個數據庫點。MACS -K系統支持多工程師站協同組態功能,在超大型項目實施過程中可以保證多人同時協同工作。

·保護用戶既有投資

MACS -K系統向前兼容和利時工作的FM、SM系列I/O模塊,方便老系統升級,以及可以與和利時公司的舊版本軟件多域混合使用,保護老用戶投資成本。

·可提供整體解決方案

MACS -K系統可以與和利時的其他產品,包括:AMS(資產管理系統)、BATCH(批量控制)、APC(先進過程控制)、SIS(安全儀表系統)、MES(生產執行系統)、OTS(操作員仿真培訓系統)進行無縫集成,為用戶提供整體解決方案。

2012年,和利時集團自主研發的、中國第一套擁有獨立知識產權的安全儀表系統,通過德國萊茵技術監督協會TUV(Rheinland Industrie Service GmbH)的SLI3認證,標志著國外長期壟斷的SIS(安全儀表系統)被和利時打破。和利時SIS系統采用三取二帶診斷構架(3OO2D),外形如圖4-1-10。

圖4-1-10 和利時SIS系統

受信息技術(網絡通信技術、計算機硬件技術、嵌入式系統技術、現場總線技術、各種組態軟件技術、數據庫技術等)發展的影響,以及用戶對先進的控制功能與管理功能需求的增加,各DCS廠商(以Honeywell、Emerson、Foxboro、橫河、ABB為代表,國內以和利時、浙江中控為代表)紛紛提升DCS系統的技術水平,并不斷地豐富其內容。 DCS的體系結構主要分為四層結構:現場儀表層、控制裝置單元層、工廠(車間)層和企業管理層。一般DCS廠商主要提供除企業管理層之外的3層功能,而企業管理層則通過提供開放的數據庫接口,連接第三方的管理軟件平臺(ERP、CRM、SCM等)。所以說,當今DCS主要提供工廠(車間)級的所有控制和管理功能,并集成企業的信息管理功能。 信息和集成基本描述了當今DCS系統正在發生的變化。用戶已經可以采集整個工廠車間和過程的信息數據,但是用戶希望這些大量的數據能夠以合適的方式體現,并幫助決策過程,讓用戶以他明白的方式,在方便的地方得到真正需要的數據。 信息化體現在各DCS系統已經不是一個以控制功能為主的控制系統,而是一個充分發揮信息管理功能的綜合平臺系統。DCS提供了從現場到設備,從設備到車間,從車間到工廠,從工廠到企業集團整個信息通道。這些信息充分體現了全面性、準確性、實時性、系統性和安全性。

隨著伊朗核電站遭受到Stuxnet病毒攻擊,出現了專門正對工業控制系統的病毒。因此工業系統的安全性變成了DCS發展的空前新要求,強調從網絡安全,系統安全,模塊安全,設備安全,由上而下的整套分層安全方案。對應開發有邊界防火墻(用于同第三方系統相連),分布式防火墻(用于控制器與操作站之間),帶網絡風暴抑制和包過濾交換機,帶內置防網絡風暴組件控制器,基于白名單處理的操作員站防病毒軟件等設備。

隨著現場總線技術的應用越來越廣泛,傳統I/O采集技術和現場總線結合應用將是DCS應用的大勢所趨。傳統I/O采集技術具有穩定、可靠、易用、實時性好等特點,但信息量和診斷功能受限制。現場總線技術具備信息量大、診斷完善和布線方便的特性,適合DCS連接大型多功能智能化設備。因此國外honeywell、Emerson、ABB、Siemens,國內的和利時、浙江中控在現場總線應用發展較好。相比而言,國內的其他公司才剛起步。

隨著不同行業的細化要求,用戶希望DCS供應商不止只提供一套設備,更要求提供一整套行業化整體解決方案,推出了行業定制包功能,致力于行業的節能減排,提升產品質量和生產效率。售后服務方面:傳統的現場服務正在退化,支持遠程訪問、遠程診斷數據提取和遠程優化調整的遠程云服務平臺在大型DCS廠家興起。

-

控制器

+關注

關注

112文章

16401瀏覽量

178554 -

DCS

+關注

關注

20文章

613瀏覽量

50164

原文標題:分散控制系統DCS選型導向

文章出處:【微信號:gongkongworld,微信公眾號:工控資料窩】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

固態繼電器的使用選型注意事項及技巧

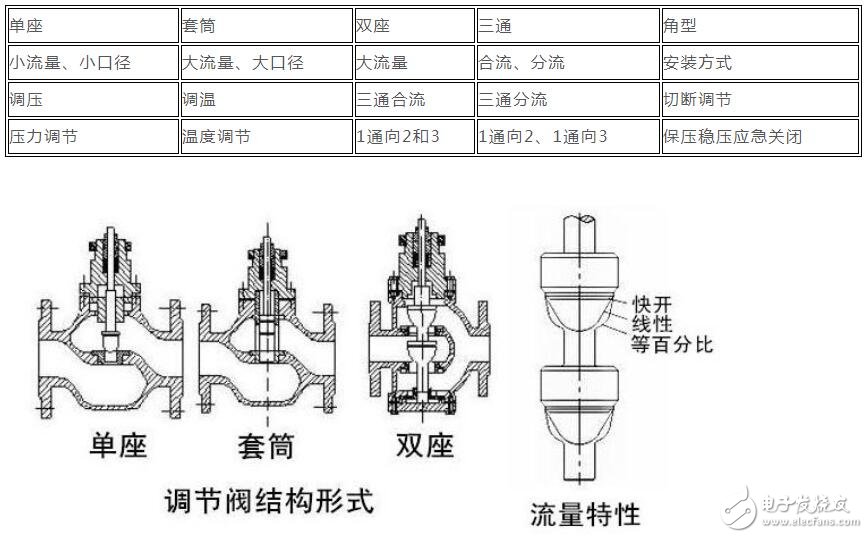

氣動調節閥選型及注意事項

分散控制系統DCS選型要求 注意事項 選型指標等

分散控制系統DCS選型要求 注意事項 選型指標等

評論