影響 PCB 板蝕刻的因素

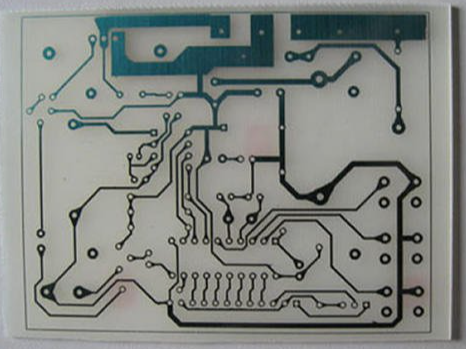

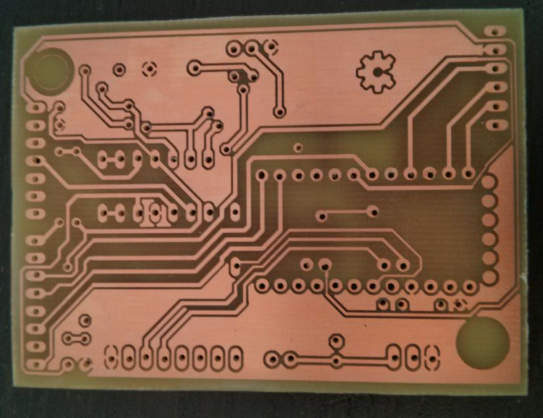

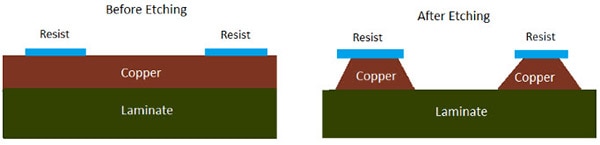

電路板從發(fā)光板轉變?yōu)轱@示電路圖的過程頗為復雜。當前,電路板加工典型采用 “圖形電鍍法”,即在電路板外層需保留的銅箔部分(即電路圖形部分),預先涂覆一層鉛錫耐腐蝕層,隨后對其余銅箔進行化學腐蝕,這個過程稱為蝕刻。

蝕刻方法是利用蝕刻溶液去除導電電路外部銅箔,而雕刻方法則是借助雕刻機去除導電電路之外的銅箔。前者是常見的化學方法,后者為物理方法。電路板蝕刻法是運用濃硫酸腐蝕不需要的覆銅電路板的化學蝕刻方式,雕刻法則采用物理手段,通過專門的雕刻機和切割頭對覆銅板進行雕刻以形成電路布線。

影響電路板蝕刻的因素

1.蝕刻液種類:不同蝕刻溶液化學成分各異,致使蝕刻速率與蝕刻系數(shù)不同。如酸性氯化銅蝕刻液蝕刻系數(shù)一般為 3,堿性氯化銅蝕刻溶液蝕刻系數(shù)可達 4。近期研究顯示,硝酸基蝕刻系統(tǒng)近乎能實現(xiàn)無側蝕刻,蝕刻線與側壁近乎垂直。

2.蝕刻方法: 浸泡和鼓泡蝕刻會引發(fā)顯著側面腐蝕,飛濺和噴射蝕刻側面腐蝕較小,其中噴射蝕刻效果最佳。

3.蝕刻液密度:堿性蝕刻溶液密度過低,會加劇側面腐蝕。選用高銅濃度蝕刻溶液利于減少側面腐蝕。

4.蝕刻速率:蝕刻速率過慢會導致嚴重橫向腐蝕,提升蝕刻質量與加快蝕刻速率緊密相關。蝕刻速度越快,基板在蝕刻溶液中停留時間越短,橫向蝕刻量越小,蝕刻圖案越清晰整齊。

5.蝕刻液 PH 值:堿性蝕刻溶液 pH 值高時,側面腐蝕增加。為減少側面腐蝕,pH 值通常應控制在 8.5 以下。

6.銅箔厚度:采用(超薄)銅箔蝕刻細線最佳,橫向腐蝕最小。并且線寬越細,銅箔厚度應越薄,因為銅箔越薄,在蝕刻溶液中時間越短,側面蝕刻量越小。

電路板蝕刻能夠識別電路板上的導線和元件安裝位置,去除不必要銅片,形成實際電路。

想提升 PCB 板蝕刻質量?溶液成分、板材特性、操作細節(jié)不容小覷。健翔升 24 小時在線,為你解讀關鍵因素,助力高效生產。

審核編輯 黃宇

-

pcb

+關注

關注

4341文章

23335瀏覽量

404819 -

蝕刻

+關注

關注

9文章

424瀏覽量

15854

發(fā)布評論請先 登錄

相關推薦

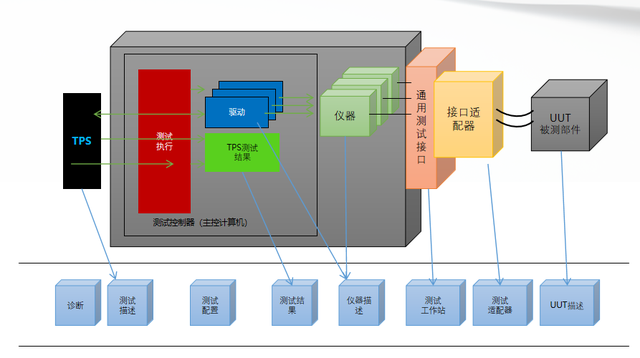

ATE測試系統(tǒng)如何構建?先搞懂這些總線技術

PCB板芯片加固方案

深入探討 PCB 制造技術:化學蝕刻

定制PCB線路板,這些注意事項你不可不知!

PCB抄板如何正確拆卸?這些方法必看

PCB設計與PCB制板的緊密關系

PCB抄板如何收費?pcb抄板收費標準

PCB打板不會選參數(shù)?一文教你搞懂!

PCB多層板和PCB單層板有什么區(qū)別

UV三防漆應用之空調PCB控制板

玻璃基電路板的蝕刻和側蝕技術

PCB阻抗設計12問,輕松帶你搞懂阻抗!

基于光譜共焦技術的PCB蝕刻檢測

評論