0BB(無主柵技術)是光伏電池領域的一項創新,旨在優化傳統太陽能電池的電極設計。傳統電池通常采用主柵(粗導線)和副柵(細導線)收集電流,而0BB技術完全去除了主柵,僅保留更密集的副柵結構,從而減少電阻損耗和遮光面積。核心優勢

更高轉換效率:去除主柵可減少電池表面遮光,提升有效受光面積;同時降低電阻損耗,提高電流輸出效率。更低銀漿耗量:主柵通常需大量銀漿,0BB技術可減少銀漿使用量約30%,顯著降低材料成本(銀漿占電池成本約10-15%)。

更優可靠性:少焊接點數量,降低電池隱裂風險,提升組件長期穩定性。

兼容性強:0BB可與其他高效技術(如異質結HJT、TOPCon、BC)結合,進一步放大技術優勢。兩種0BB技術工藝流程

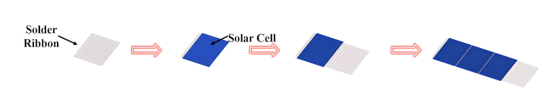

焊接型0BB技術的生產流程

焊接型0BB:高溫(230°C)短時(<2秒)焊接,形成焊帶與電池接觸。

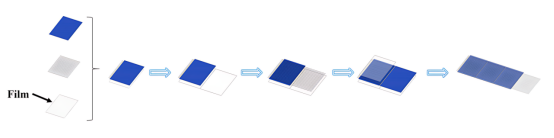

集成膜覆蓋(IFC)型0BB技術的生產工藝流程

IFC型0BB:使用載體膜(預固化膜)在低溫(140–150°C)下壓合焊帶,通過層壓形成歐姆接觸。兩種0BB技術的主要材料

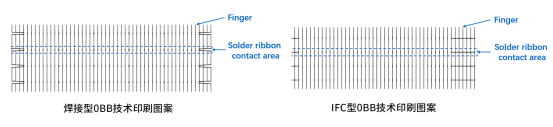

電池片設計:兩種0BB技術的電池片設計均旨在減少銀的使用量,同時保持高效的電能輸出。IFC技術在銀消耗方面表現出更大的優勢。焊接帶材料:低熔點焊料的選擇對焊接過程和組件性能至關重要。不同焊料的熔點和成分會影響焊接帶與電池片之間的合金化反應。

封裝材料:封裝結構的設計和材料選擇直接影響組件的光學性能和耐久性。IFC技術通過額外的載膜層實現了低溫焊接,降低了熱損傷風險。電氣性能分析

接觸電阻

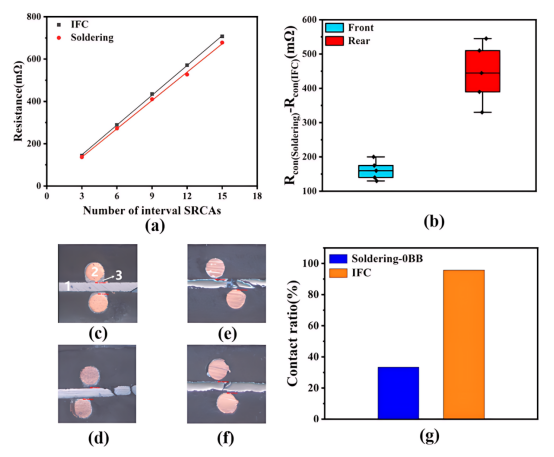

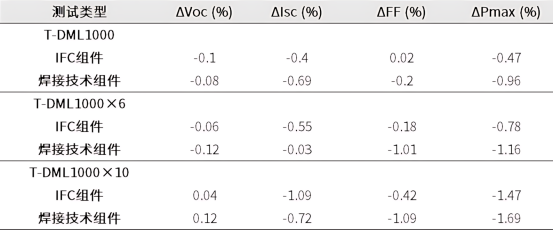

兩種0BB技術的接觸電阻測試的結果和分析

測試目的:接觸電阻直接影響光伏組件的串聯電阻(Rs)和功率損失。較低的接觸電阻意味著更高的組件效率。

測試方法:使用探針測量焊接帶與電池片指狀電極之間的電阻。通過線性擬合計算指狀電極的電阻(Rfig),并結合公式計算接觸電阻(Rcon)。

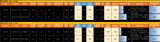

測試結果:

IFC技術:接觸電阻(Rcon)較低,平均值比焊接技術低161 mΩ(正面)和444 mΩ(背面)。

焊接技術:接觸電阻較高,主要原因是焊接過程中僅依賴于固定壓力,可能導致不完全接觸。

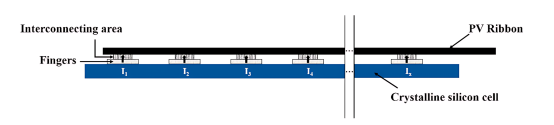

焊帶與太陽能電池之間接觸電阻的示意圖

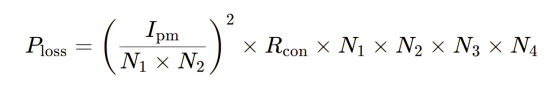

通過理論計算評估接觸電阻對組件功率損失的影響,計算公式:

IFC技術與焊接技術之間的接觸電阻差異導致的功率損失差異(ΔPloss)為2.89 W。填充因子(FF)的差異(ΔFF)為0.33%。

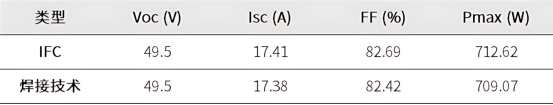

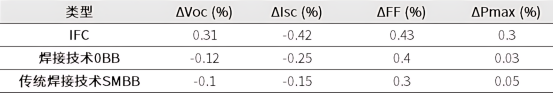

組件功率測試

IFC技術的組件功率(Pmax)比焊接技術高3.55 W,主要歸因于較低的接觸電阻和更高的填充因子(FF)。

兩種技術的開路電壓(Voc)相同,但IFC技術的短路電流(Isc)略高0.03 A,這可能是由于IFC技術的電池片設計減少了金屬化圖案的陰影,提高了光學利用率。焊料選擇

選擇適合兩種0BB技術的焊料,以確保焊接點的機械強度和電接觸質量。焊接點的可靠性直接影響組件的長期穩定性,尤其是在復雜的戶外環境中。測試方法:

剝離測試:通過剝離焊接帶,測量其與電池片之間的粘附強度。

熱循環測試:模擬組件在溫度變化條件下的穩定性。

金相分析:觀察焊接點的微觀結構,評估冶金結合的質量。

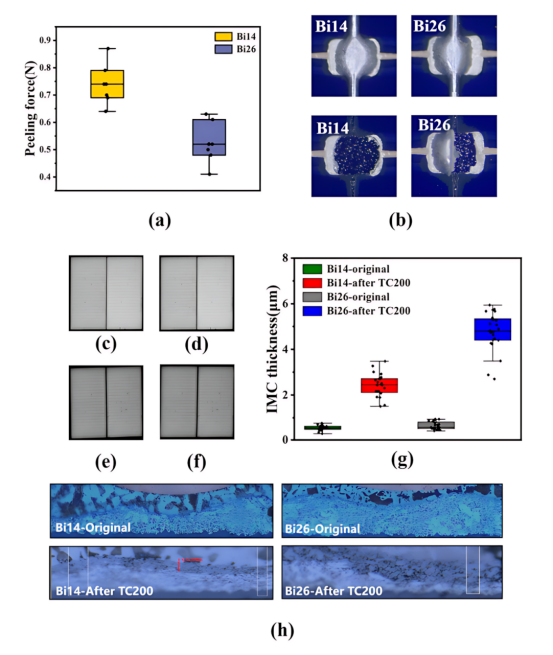

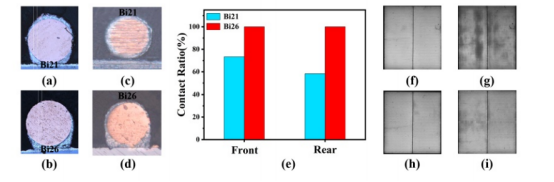

焊接型0BB技術中不同焊料的測試表現

焊接技術:選擇Bi14焊料,其剝離力為0.74 N,高于Bi26焊料的0.52 N。Bi14焊料在熱循環測試中表現出更穩定的性能,其IMC(金屬間化合物)層厚度為2.43 μm,處于推薦范圍(1-3μm)內。

IFC型0BB技術中不同焊料的測試表現

IFC技術:選擇Bi26焊料,其在低溫層壓過程中能夠更好地與電池片形成冶金結合。Bi26焊料在高溫穩定性測試中表現出色,即使在180°C的烘焙測試中,也未出現明顯的脫焊現象。可靠性測試分析

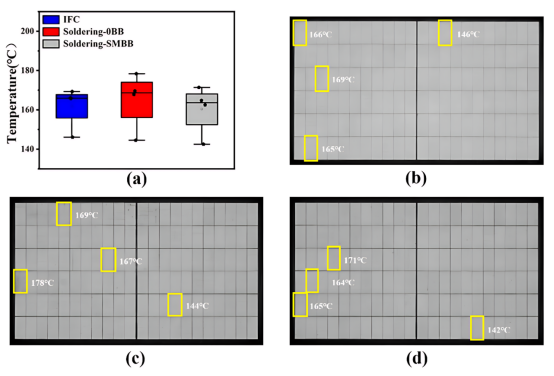

熱斑測試

熱斑溫度分布和電致發光(EL)圖像

熱斑測試是評估光伏組件在局部遮擋條件下的熱穩定性和電性能的重要手段。結果表明,三種技術的組件均滿足IEC標準的要求,具有良好的可靠性。IFC技術:在熱斑測試后表現出略優于焊接技術和傳統SMBB技術的性能,特別是在開路電壓和最大輸出功率方面。

焊接技術和傳統SMBB技術:雖然在熱斑測試后表現出較小的性能變化,但整體穩定性與IFC技術相當。熱動態機械載荷測試

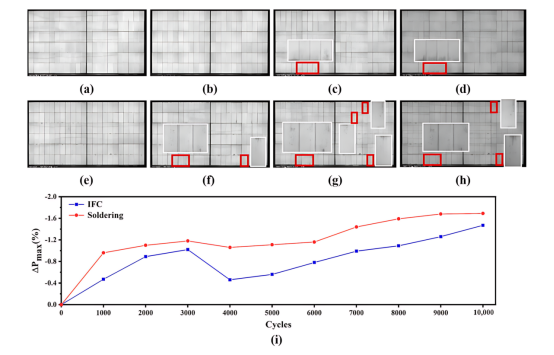

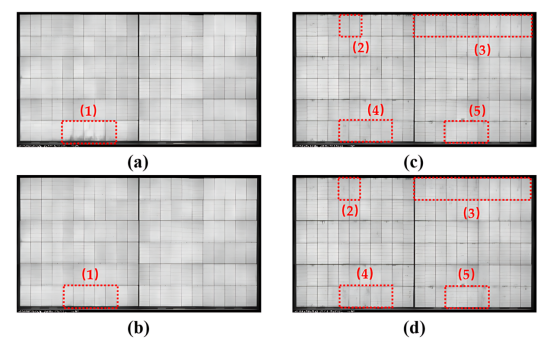

在熱動態機械載荷測試中的EL圖像

IFC組件:在10次循環后功率損失為1.47%,在高溫和動態機械載荷下表現出較好的耐久性,盡管多次循環測試后出現了一些缺陷,但整體結構仍然保持相對完整。

焊接技術組件:在10次循環后功率損失為1.69%,多次循環后出現更嚴重的指狀電極斷裂,導致功率損失更大,表明其在高溫和動態機械載荷下穩定性較差。熱靜態機械載荷測試

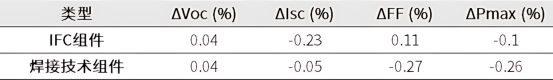

在熱靜態機械載荷測試中的EL圖像

IFC技術在高溫和靜態機械載荷條件下表現出更好的穩定性和耐久性,而焊接技術組件在相同條件下表現出一定的性能下降。

兩種零主柵(0BB)技術——焊接型與IFC型0BB技術。通過對比分析,IFC技術展現出更低的接觸電阻與更高的功率輸出,同時其低溫層壓工藝有效避免了高溫對太陽能電池的損傷。兩類技術組件均通過了熱循環、濕熱、熱斑及機械載荷等嚴苛測試,驗證了其在長期使用中的可靠性。

未來,隨著光伏技術的持續發展,0BB技術有望在規模化生產中發揮更大作用。通過優化工藝與材料,0BB技術將為光伏行業實現更高效率、更低成本的目標提供重要支撐,助力全球清潔能源轉型與可持續發展。美能TLM接觸電阻測試儀

美能TLM接觸電阻測試儀,所具備接觸電阻率測試功能,可實現快速、靈活、精準檢測。

- 靜態測試重復性≤1%,動態測試重復性≤3%

- 線電阻測量精度可達5%或0.1Ω/cm

- 接觸電阻率測試與線電阻測試隨意切換

定制多種探測頭進行測量和分析

美能TLM接觸電阻測試儀成為評估0BB技術性能的關鍵工具,該設備具備接觸電阻率測試和線電阻測試功能,能夠精準檢測太陽能電池的接觸電阻、薄層電阻和接觸電阻率等關鍵參數。美能TLM接觸電阻測試儀能夠智能實現對柵線的精準定位和自動下壓測試,極大簡化了測試步驟,提高了測試效率。

原文出處:Research Progress of Zero-Busbar Technology Based on Heterojunction Photovoltaic Modules

*特別聲明:「美能光伏」公眾號所發布的原創及轉載文章,僅用于學術分享和傳遞光伏行業相關信息。未經授權,不得抄襲、篡改、引用、轉載等侵犯本公眾號相關權益的行為。內容僅供參考,若有侵權,請及時聯系我司進行刪除。

-

光伏電池

+關注

關注

5文章

263瀏覽量

32897 -

焊接

+關注

關注

38文章

3324瀏覽量

60609

發布評論請先 登錄

相關推薦

IGBT模塊銀燒結工藝大揭秘,成本降低與性能提升雙贏策略

在電路測試階段使用無鉛PCB表面處理工藝的研究和建議

Sic mesfet工藝技術研究與器件研究

機器人焊接技術在車身焊接工藝的應用

機器人焊接技術在車身焊接工藝的應用

小功率激光填絲焊接技術研究

銀觸點焊接工藝問題及解決方法

少銀化技術路徑解析:從銀漿低固含到銅電鍍的技術突破,推動行業邁向零銀耗時代

評論