一、項目背景

在當今制造業高速發展的時代,智能工廠轉型成為眾多企業提升競爭力的關鍵路徑。本案例中的工廠是一家中型汽車零部件制造企業,擁有多條復雜的生產線,過往依賴傳統人工巡檢與集中式云計算分析,暴露出諸多弊端:數據傳輸延遲高,一旦生產線突發故障,云端來不及反應,停工損失巨大;海量原始數據上傳造成網絡擁堵,運維成本攀升;同時,實時性欠佳致使難以精準捕捉設備瞬間異常,次品率長期居高不下。為打破困局,企業決定引入物聯網邊緣計算網關,革新生產線監測與管控模式。

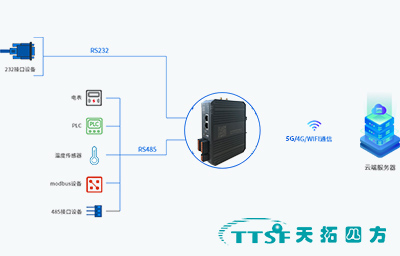

二、邊緣計算網關選型及部署

經多番調研,工廠選用天拓四方一款工業級高性能邊緣計算網關。該網關配備多核處理器,運算速度達每秒數十億次指令,能高效處理復雜算法;內置大容量內存與存儲,可緩存多日生產數據,無懼斷網;網絡接口豐富,涵蓋以太網、WiFi、4G/5G,適配工廠不同區域網絡環境;且支持多種工業協議,像 Modbus、OPC UA等,無縫對接生產線各式設備。

在部署環節,技術團隊依生產線布局,于關鍵設備聚集區、車間配電室等位置精準安裝網關。如沖壓車間,每5臺沖壓機配備1個網關,就近采集壓力、模具開合頻次、油溫等數據;焊接車間,依據焊接機器人分布,網格化部署網關,實時把控焊接電流、電壓與焊縫質量信息,確保數據采集全面、精準,消除信號傳輸死角。

三、應用場景與功能實現

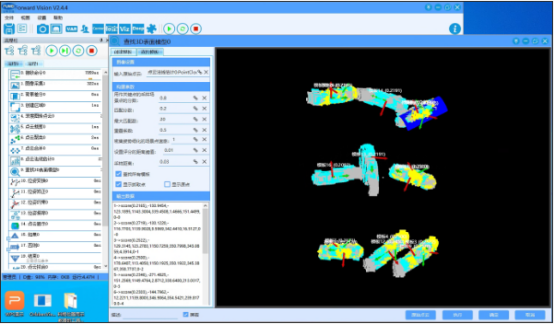

1. 實時設備故障預警

邊緣計算網關集成智能診斷算法,就地對設備運行數據深度分析。以加工中心為例,它持續監測主軸轉速、切削力、刀具磨損值,一旦數據偏離正常閾值,立即觸發本地警報,聲光警示燈瞬間亮起,告知操作人員;與此同時,將故障詳情打包上傳至車間中控系統與云端。經實踐驗證,故障響應時間從原本的平均3-5分鐘銳減至30秒內,大幅降低設備損壞風險與維修成本。

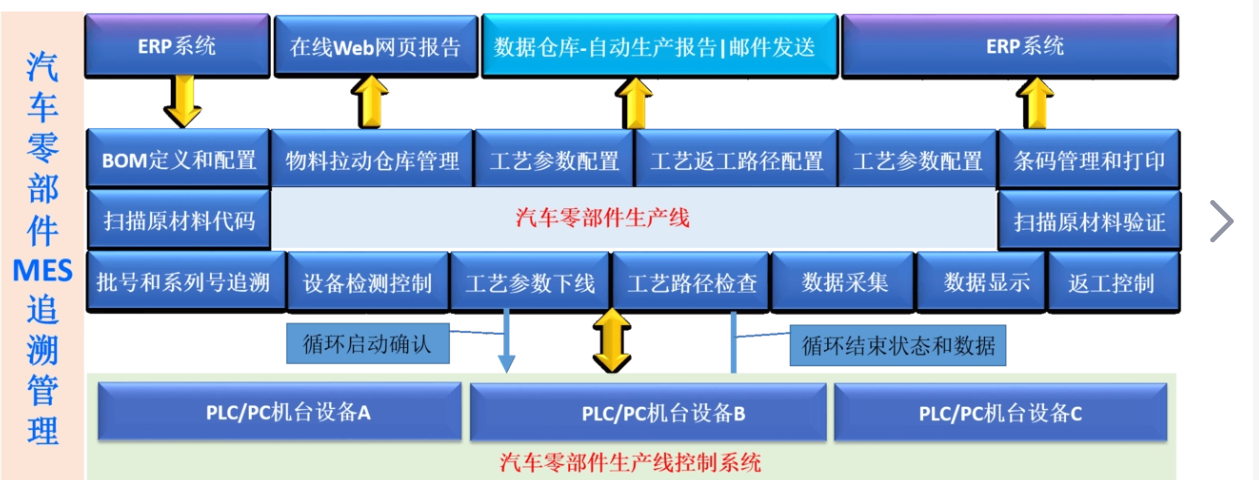

2. 生產流程優化

通過邊緣計算,網關收集各工序設備間的聯動數據,分析物料流轉節拍、設備閑置時間等關鍵指標。在裝配線上,依據不同零部件裝配時長與設備協同規律,動態調整輸送帶速度、機器人抓取頻率,減少工序等待間隙,使生產線平衡率提升20%,產能隨之顯著上揚;還借助歷史數據挖掘,為工藝改進提供量化依據,優化裝配工藝參數,次品率降低約15%。

3. 能耗精細化管理

網關實時采集電機、加熱爐等耗能設備的功率、電量數據,運用能耗分析模型,按設備、班組、車間多維度統計能耗走勢。結合生產排班與設備工況,精準識別能耗異常點,給出節能策略。例如,發現某臺注塑機待機能耗過高,邊緣系統自動調控注塑機加熱、冷卻時段,優化啟停策略,單臺設備月均能耗降低10%,助力企業綠色生產。

四、數據交互與安全保障

邊緣計算網關在本地完成初步數據處理后,遵循安全可靠原則與云端、中控系統交互。采用MQTT、HTTPS等加密協議傳輸關鍵數據,防止數據泄露、篡改;設置雙向身份認證,云端確認網關合法性,網關核驗云端指令來源,抵御外部非法入侵。

在車間內部,網關與中控系統構建私有局域網,通信延遲控制在毫秒級,保障實時控制指令精準下達;云端存儲海量歷史數據與分析結果,定期更新設備模型、算法,再下發至網關,形成數據閉環,持續賦能生產線智能化升級。

五、項目成效

引入物聯網邊緣計算網關一年后,成效斐然。生產線平均停工時間縮短40%,設備綜合利用率超90%,產能增長約25%;次品率穩定控制在3%以內,產品品質大幅躍升;能耗成本降低18%,契合節能減排政策,經濟效益與社會效益兼得。

審核編輯 黃宇

-

物聯網

+關注

關注

2912文章

44877瀏覽量

375668 -

汽車零部件

+關注

關注

0文章

283瀏覽量

17050 -

邊緣計算

+關注

關注

22文章

3116瀏覽量

49296

發布評論請先 登錄

相關推薦

三品PLM系統在汽車零部件行業的解決方案及應用

物聯網邊緣計算網關在汽車零部件制造企業產線革新中的應用

物聯網邊緣計算網關在汽車零部件制造企業產線革新中的應用

評論