一、行業背景

包裝制造業在現代工業體系中占據著極為重要的地位,它猶如產品走向市場的 “保護神” 與 “形象大使”。在當今全球化的商業環境下,包裝制造企業面臨著諸多挑戰與機遇。隨著消費者需求的日益多樣化和市場競爭的白熱化,企業必須在保證產品包裝質量的同時,不斷提升生產效率、降低成本并優化管理決策。

在包裝制造的生產流程中,涵蓋了從原材料的輸入、加工處理、包裝成型到成品輸出等多個復雜環節。例如,在食品包裝生產線上,首先是原材料如紙張、塑料薄膜等的供應環節,這些原材料需要經過嚴格的質量檢測后進入加工環節。在加工環節,可能涉及印刷、切割、折疊、粘合等多種工藝操作,每一道工藝都有其特定的設備和參數要求。最后,經過包裝成型的產品還需要進行質量抽檢、標識打印等操作才能成為合格的成品出廠。整個生產過程涉及大量的設備、工藝和人員協作,是一個高度復雜且精細化的系統工程。

從技術發展的角度來看,包裝制造行業正處于數字化轉型的浪潮之中。傳統的包裝制造企業往往依賴人工經驗和簡單的機械自動化設備,這種生產模式在面對日益增長的個性化定制需求和高效生產要求時逐漸力不從心。隨著物聯網、大數據、人工智能等新興技術的快速發展,為包裝制造企業的智能化升級提供了強大的技術支撐。其中,PLC作為工業自動化控制的核心設備,在包裝生產線的設備控制、工藝參數調節等方面發揮著關鍵作用。而 PLC 工業智能網關的出現,則進一步為包裝制造企業的數據采集、設備聯網和智能化管理提供了有效的解決方案,成為推動行業數字化轉型的重要力量。

二、企業遇到的問題

(一)數據采集難題

設備兼容性問題

包裝制造企業通常會使用多種不同品牌、不同型號的設備,這些設備可能來自不同的供應商,其通信協議和接口標準千差萬別。例如,部分老舊設備可能僅支持串口通信,且采用的是特定廠家的私有協議;而一些新型設備則可能具備以太網接口,采用通用的工業以太網協議如 PROFINET、ETHERNET/IP 等。這就導致在進行數據采集時,難以找到一種統一的方法來連接和獲取所有設備的數據,企業往往需要針對不同設備開發專門的數據采集程序,增加了開發成本和維護難度。

數據采集范圍局限

許多企業在數據采集過程中,僅能獲取設備的部分基本數據,如設備的運行狀態(啟動、停止、故障等)和一些簡單的工藝參數(如溫度、壓力、速度等)。對于一些深層次的設備數據,如設備內部的零部件磨損情況、電機的電流和電壓波動細節、控制系統的詳細報警信息等,難以進行有效的采集。這使得企業在進行設備維護、故障診斷和生產優化時缺乏足夠的數據依據,無法深入挖掘設備的潛在問題和生產過程中的優化空間。

(二)設備聯網困境

網絡架構混亂

隨著企業規模的擴大和設備數量的增加,包裝制造企業內部的網絡架構往往變得十分復雜。不同車間、不同生產線的設備可能連接在不同的局域網中,這些局域網之間的通信可能受到防火墻、路由器等網絡設備的限制,導致設備之間的數據傳輸不暢。此外,部分企業在網絡建設初期缺乏整體規劃,網絡拓撲結構不合理,存在單點故障風險,一旦某個網絡節點出現問題,可能會影響整個生產線甚至整個工廠的設備聯網和數據交互。

遠程監控與管理困難

在傳統的設備聯網模式下,企業管理人員往往只能在工廠內部的局域網環境下對設備進行監控和管理。當管理人員需要在外出差或者遠程辦公時,難以實時獲取設備的運行數據和狀態信息,無法及時對設備故障進行預警和處理。這不僅降低了企業的管理效率,還可能因設備故障得不到及時處理而導致生產中斷,給企業帶來經濟損失。

(三)數據利用與決策困境

數據孤島現象嚴重

由于數據采集和設備聯網的不順暢,包裝制造企業內部的數據往往分散存儲在各個設備控制系統、生產管理系統和數據庫中,形成了一個個數據孤島。這些數據孤島之間缺乏有效的數據共享和交互機制,企業難以將不同來源的數據進行整合分析,無法從全局角度把握生產運營狀況。例如,生產部門的數據無法及時與質量控制部門的數據進行關聯分析,導致在產品質量出現問題時,難以快速定位問題根源并采取有效的改進措施。

數據分析能力不足

即使企業能夠采集到大量的設備和生產數據,但由于缺乏專業的數據分析人才和有效的數據分析工具,往往無法對這些數據進行深度挖掘和分析。企業通常只能進行一些簡單的數據統計和報表生成工作,如設備故障率統計、產量報表等,無法利用大數據分析技術建立設備故障預測模型、生產質量控制模型等高級應用,難以將數據轉化為有價值的決策信息,從而無法充分發揮數據在企業生產運營管理中的作用。

三、解決方案

(一)PLC 工業智能網關的功能特性

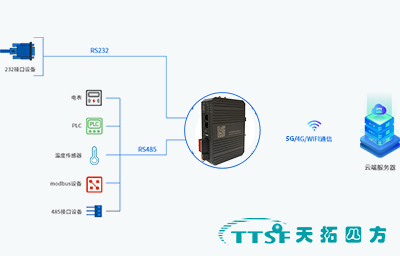

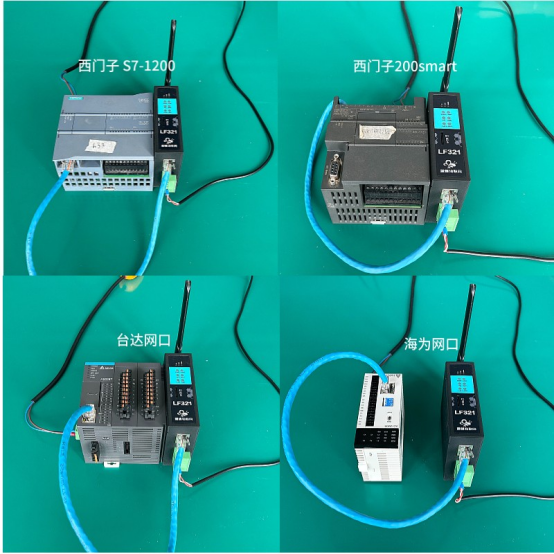

多協議轉換與統一接入

PLC 工業智能網關具備強大的協議轉換能力,能夠支持多種常見的工業通信協議,如 MODBUS、OPC UA、PROFINET、ETHERNET/IP 等。無論是老舊設備的串口協議還是新型設備的以太網協議,網關都可以將其轉換為統一的標準協議(如 MQTT 協議),實現不同設備的數據統一接入。例如,對于一臺采用 MODBUS RTU 串口協議的包裝機械和一臺采用 PROFINET 協議的自動化檢測設備,PLC 工業智能網關可以分別與它們建立連接,將 MODBUS RTU 協議數據轉換為 MQTT 協議數據,將 PROFINET 協議數據也轉換為 MQTT 協議數據,然后將這些數據發送到企業的數據中心或者云平臺,從而解決了設備兼容性問題,大大簡化了數據采集的過程。

深度數據采集功能

該網關不僅能夠采集設備的基本運行數據和工藝參數,還具備深度數據采集能力。它可以通過與設備的控制系統進行深度交互,獲取設備內部的詳細信息。例如,網關可以采集到包裝設備中電機的實時電流、電壓、功率因數等電氣參數,以及設備的控制系統日志、故障報警代碼的詳細解釋等信息。這些深度數據能夠為企業的設備維護人員提供更全面、更準確的設備狀態信息,有助于提前發現設備潛在故障,制定合理的維護計劃,降低設備維修成本。

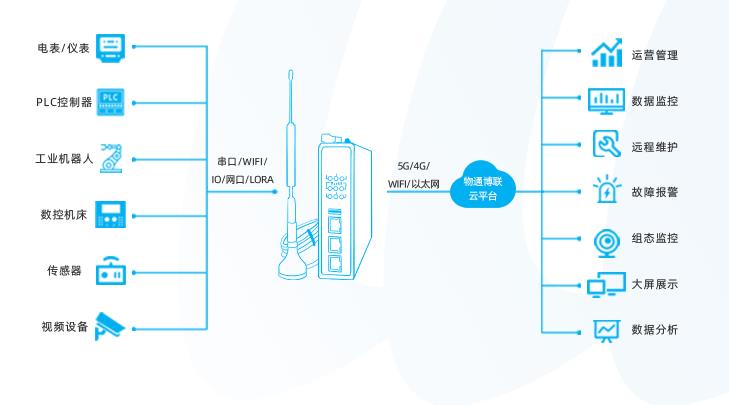

(二)基于 PLC 工業智能網關的設備聯網方案

構建靈活的網絡拓撲結構

利用 PLC 工業智能網關,可以構建一種靈活、可靠的企業網絡拓撲結構。網關作為設備層與網絡層之間的連接樞紐,可以將各個車間、生產線的設備連接到企業的骨干網絡中。例如,在一個大型包裝制造企業中,可以在每個車間設置一個或多個 PLC 工業智能網關,將車間內的包裝設備、檢測設備、輸送設備等連接到網關,然后通過網關將數據傳輸到企業的中心機房或者云平臺。這種網絡拓撲結構可以根據企業的實際需求進行靈活擴展,當企業新增設備或者生產線時,只需將新設備連接到相應的網關即可,無需對整個網絡架構進行大規模調整,有效降低了網絡建設和維護成本。

實現遠程監控與管理

PLC 工業智能網關支持通過互聯網進行遠程數據傳輸,企業管理人員可以通過手機、平板電腦或者電腦等終端設備,在任何有網絡連接的地方登錄到企業的數據中心或者云平臺,實時查看設備的運行數據和狀態信息。例如,當企業的包裝生產線在夜間運行時,如果某個設備出現故障,網關會立即將故障信息發送到云平臺,管理人員可以通過手機接收到故障報警通知,并遠程查看設備的詳細故障信息,如故障發生的時間、故障代碼、設備當前的運行參數等。管理人員可以根據這些信息,遠程指揮現場工作人員進行故障處理,或者直接聯系設備維修人員進行維修準備工作,大大提高了企業的設備管理效率和應急響應能力。

(三)數據整合與分析利用方案

打破數據孤島,實現數據整合

PLC 工業智能網關將采集到的設備數據統一傳輸到企業的數據中心或者云平臺后,可以通過數據集成工具將這些數據與企業的其他生產管理數據(如訂單數據、庫存數據、人員數據等)進行整合。例如,將包裝設備的生產數據與訂單管理系統中的訂單信息進行關聯,企業可以清楚地了解到每個訂單的生產進度、產品質量情況等信息。通過建立數據倉庫或者數據湖等數據存儲架構,將整合后的數據進行集中存儲和管理,為企業的數據分析和應用提供統一的數據來源,有效打破了數據孤島現象。

建立數據分析模型,提升決策能力

利用整合后的數據,企業可以借助大數據分析工具和人工智能算法建立各種數據分析模型。例如,建立設備故障預測模型,通過對設備的歷史運行數據、維護記錄、故障數據等進行分析,預測設備可能發生故障的時間和類型,提前安排設備維護工作,減少設備突發故障對生產的影響;建立生產質量控制模型,通過對原材料數據、工藝參數數據、產品質量檢測數據等進行分析,找出影響產品質量的關鍵因素,優化生產工藝參數,提高產品質量穩定性。這些數據分析模型能夠為企業的生產運營決策提供科學依據,幫助企業優化資源配置、提高生產效率、降低成本、提升市場競爭力。

PLC 工業智能網關在包裝制造企業的數據采集、設備聯網和數據利用等方面具有極為重要的應用價值。通過采用 PLC 工業智能網關解決方案,包裝制造企業能夠有效解決當前面臨的諸多問題,實現數字化轉型和智能化升級,在激烈的市場競爭中立于不敗之地。

審核編輯 黃宇

-

plc

+關注

關注

5016文章

13369瀏覽量

464672 -

物聯網

+關注

關注

2912文章

44877瀏覽量

375664 -

智能網關

+關注

關注

6文章

722瀏覽量

49926

發布評論請先 登錄

相關推薦

基于PLC工業智能網關的設備聯網方案

基于PLC工業智能網關的設備聯網方案

評論