安科瑞徐赟杰18706165067

一、項目背景

雙匯第一工業園位于河南省漯河市,是雙匯集團最早建設的園區,也是國內最大的肉類加工工業園區,占地1500畝,年銷售額200多億元。

該工業園區始建于上世紀90年代,最早一批供配電設施投入使用已接近30年。隨著園區規模的不斷擴大,用電負荷也隨之增長,變壓器累計容量達到64000kVA,相關的供配電設施、設備也越來越多。

二、客戶痛點

為了保障整個園區供配電的可靠、安全,雙匯動力公司采用三班倒人工定期巡檢的方式,由運維人員在變電所現場長期值守。存在以下問題:

園區范圍大,變電所多,派人長期值守人力成本高;

傳統的目視巡檢頻率低,不易發現問題,效率低;

有些隱患靠目視難以發現,巡檢盲區多;

巡檢過程不規范,通過紙質記錄問題,沒有按照電力標準檢查重點供配電設備;

重要的供配電設施資料不齊全,缺少詳細的維修、電試、保養記錄,設備維護不到位,超期運行;

各個變電所運行數據、報警記錄孤立存在,沒有匯總,無法集中統一掌握整個園區供配電情況;

雙匯亟需對現有的變電所進行全面的自動化、數字化改造,降本增效,同時還要更好的保障園區供電的穩定、可靠、安全。

三、改造方案

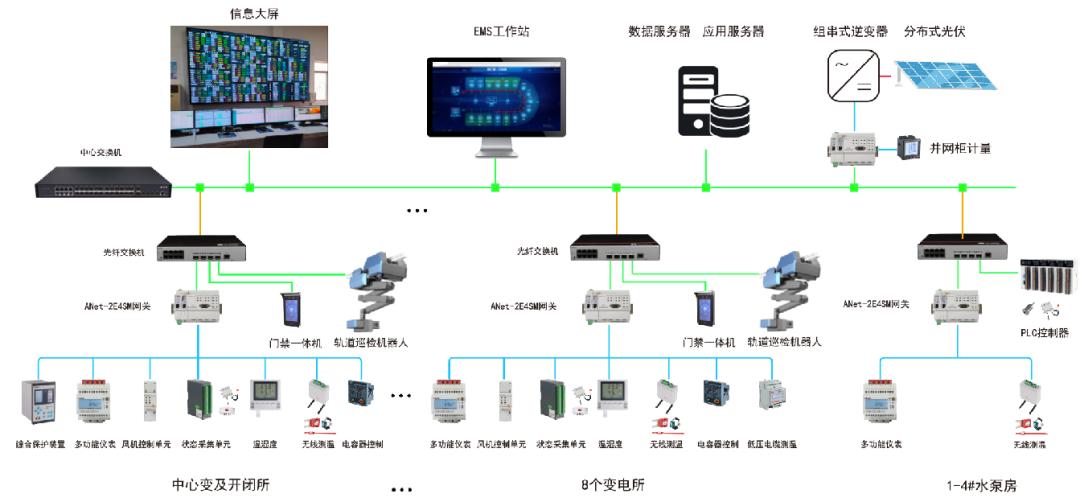

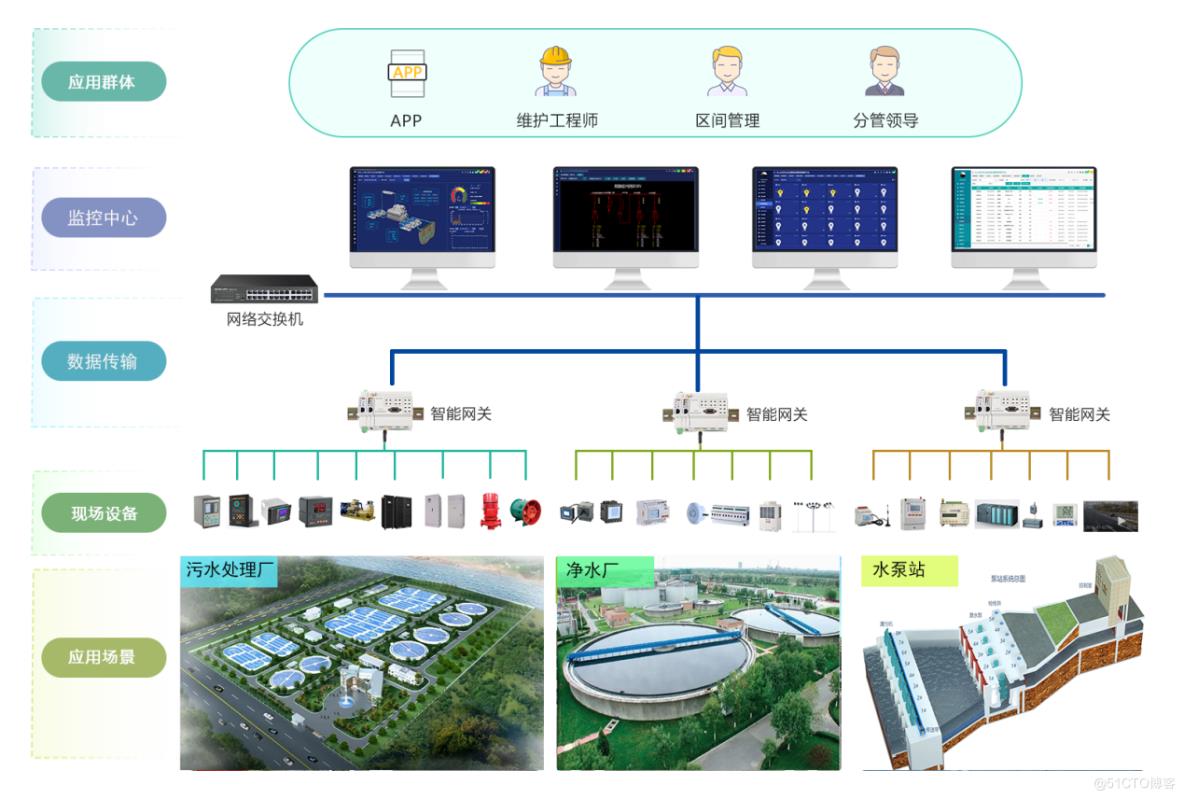

項目涉及園區內的1個開閉所、8個變電所、4個水泵房,改造對象涉及32臺變壓器、32面低壓進線柜、185面低壓饋線柜、68面電容柜、9個直流屏、14臺水泵,以及變電所、水泵房的環境。

平臺接入綜合保護裝置50多臺、多功能電力儀表300多塊、功率因數補償控制器60多個、電氣接點溫度傳感器近4000個、震動傳感器14個、溫濕度傳感器65個、水浸傳感器50多個、煙霧傳感器近30個,并通過IO模塊采集了290幾個光字牌、繼電器、斷路器等開關量信號,監測開關柜的近600個配電回路,采集各類遙測、遙信量共8萬多個。

變電所門口安裝有門禁系統,室內經改造安裝了8臺吊軌式智能巡檢機器人,機器人配有可見光及紅外攝像頭,機器人巡檢軌道總長300多米。

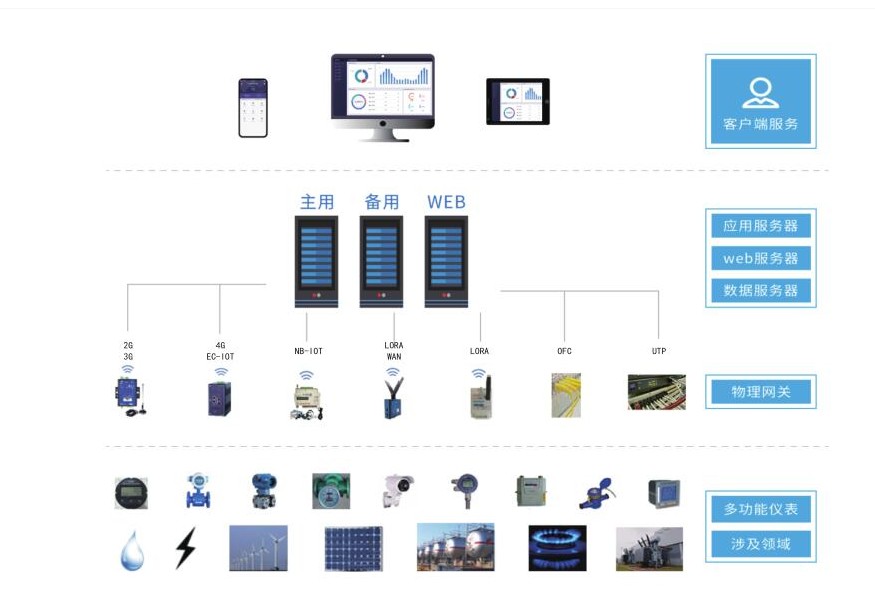

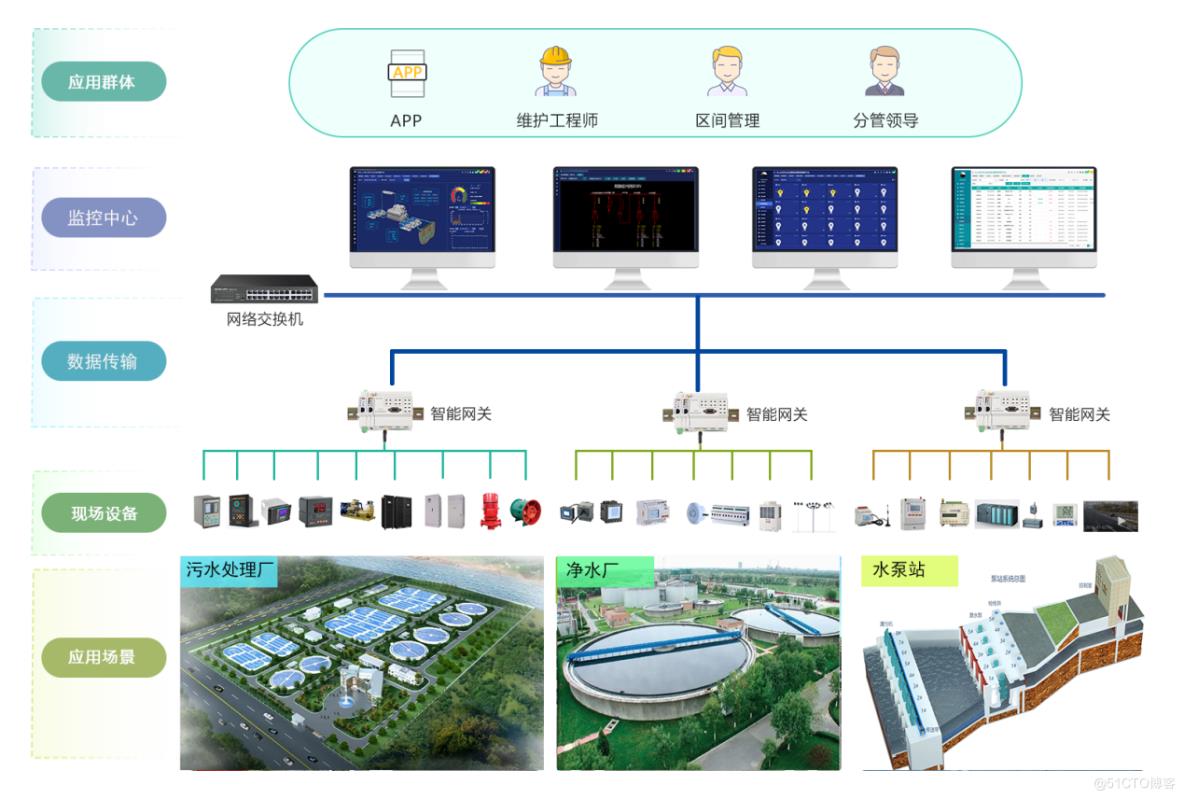

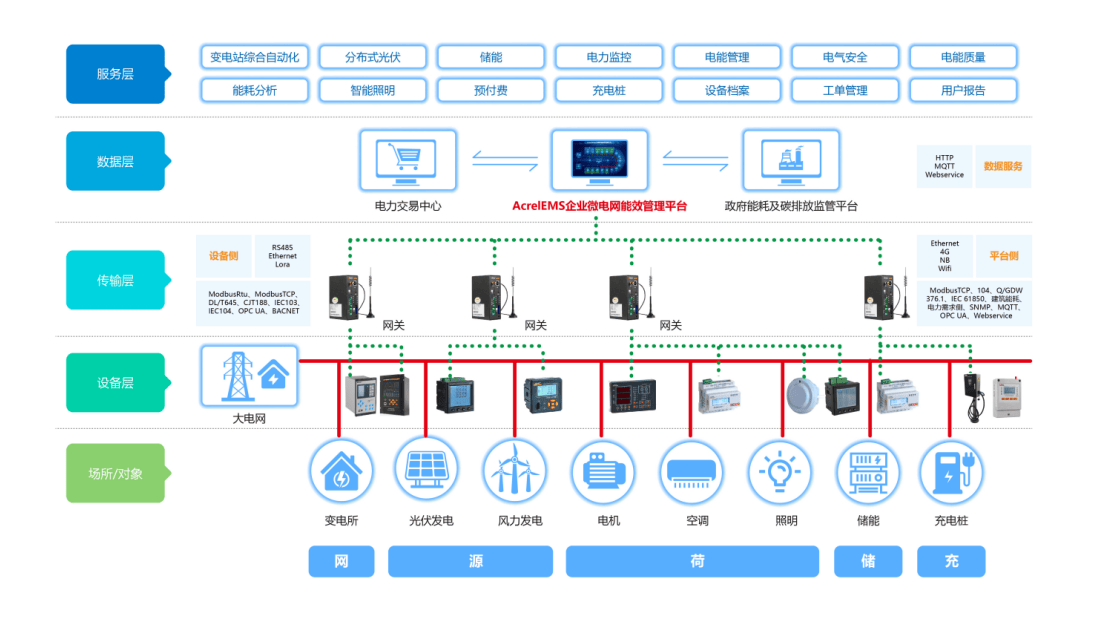

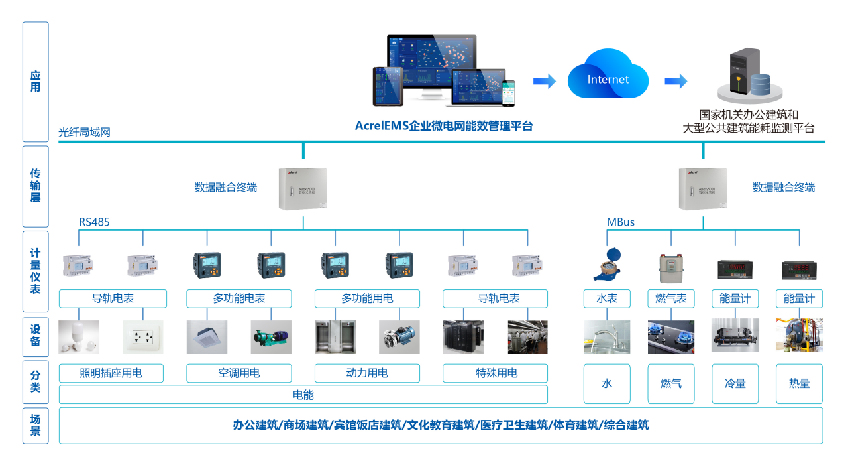

現場安裝的各類儀表、設備均接入ANet智能網關,由網關完成協議解析、報警生成、邏輯控制、本地存儲等邊緣計算任務,數據經光纖網絡上傳至AcrelEMS平臺。

在中心變電所設置有大屏顯示系統,對整個園區的供配電運行情況進行集中監控、統一管理。

四、項目現場

五、改造效果

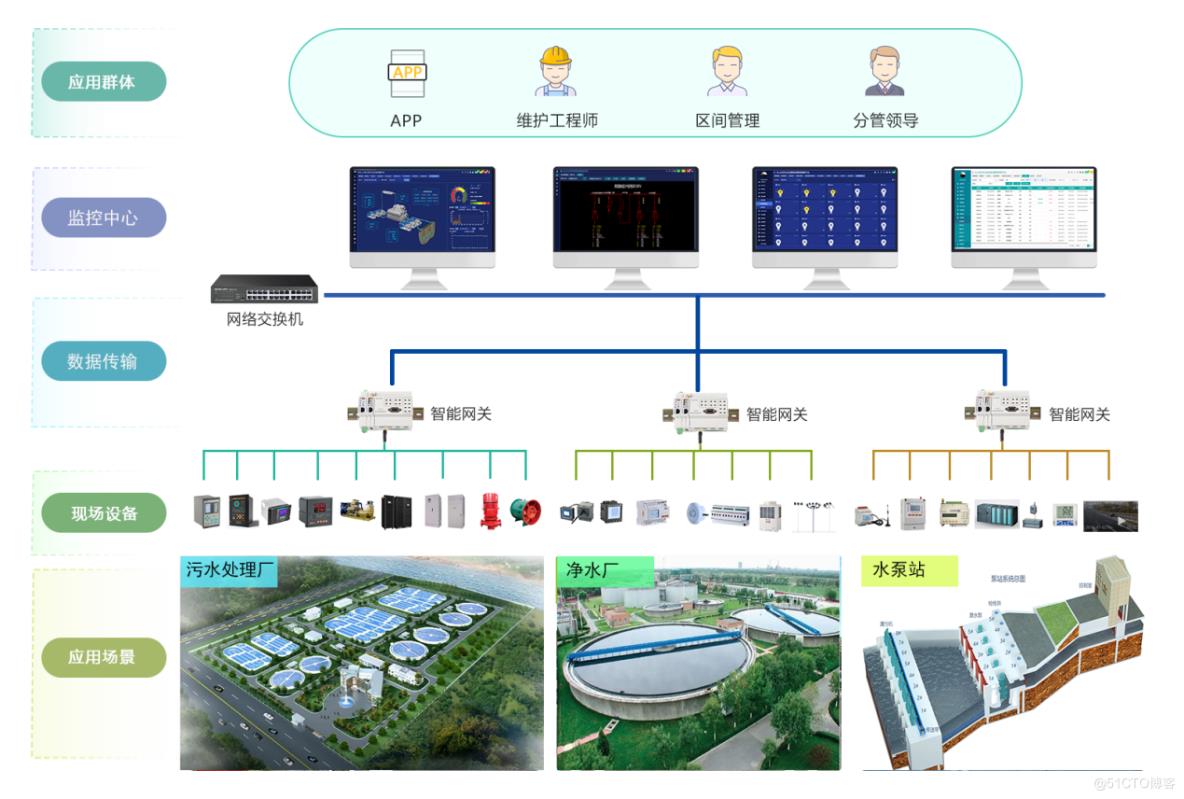

遠程控制、聯動運行

溫度超過閾值時主動啟動變壓器旁的風機給變壓器物理降溫,提高變壓器使用壽命,減少事故發生風險;

通過PLC實現低液位時自動停止水泵,防止空轉,并自動動調節水泵頻率,保持出水壓力;

通過本次新增的功率因數補償控制器預先設置好的邏輯自動投切電容,使功率因數滿足電網要求,減少力調電費;

集中監視、統一管理

通過監控中心大屏集中監視整個園區的變電所、水泵房運行情況,統一管理。定制開發綜合數字看板,將重要數據集中到一個頁面顯示,減輕數據查看壓力,更方便的發現異常情況;

故障報警、現場排查

用戶可通過手機APP、短信、語音等多種方式接收隨時隨地接收報警信息。平臺將報警分為事故、嚴重、普通三個等級,方便用戶在眾多報警中識別重要報警。報警關聯生成消警單,由巡檢人員到現場核實報警情況后消除故障,閉環處理。

自主巡檢、智慧判斷

智能巡檢機器人按設定的巡檢計劃和路線自動完成巡檢任務,通過圖像識別技術主動發現異常,代替人工目視巡檢,提高了巡檢效率。還可對線纜接頭、電容進行紅外測溫,超溫后自動向后臺發送報警。

規范巡檢過程

制定日常巡檢計劃并自動下發到手機APP,根據不同類型的設備定義巡檢項目,固化巡檢流程。巡檢過程發現的缺陷登記并通過圖片、視頻上傳,由后臺專家給出更合理的解決方案。

通過高標準巡檢延長設備使用壽命、即時排除隱患,保證企業微電網的長期穩定運行。

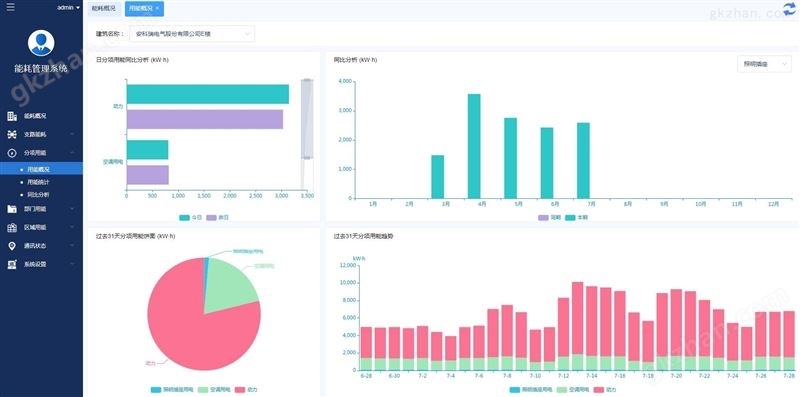

數據統計、智能分析

參照用戶之前制作的手工報表格式自動生成多種形式的報表,節省了數據統計工作量。

月底平臺自動生成變電所運行用戶報告,匯總當月變壓器負載、用電、報警、運維情況,方便用戶在紛繁的數據中獲取有效數據。

六、總結

通過本次項目的自動化、數字化改造,用戶在監控中心值班室就可遠程實時查看變電所、水泵房運行情況,平臺上線后,巡檢人員由原先的40人精簡為22人,按照每人每年7萬多的人工成本,一年就可節省人力成本120多萬。同時,在平臺接收到報警后,通過控制巡檢機器人即可遠程確認情況,響應更及時高效。

本次改造針對變壓器、開關柜、電容柜、直流屏、水泵等重要配電設備、用電設備全面安裝了各類監測、保護、控制裝置,實時準確感知設備運行狀態,結合趨勢分析,更易發現存在的問題,并將報警信息即時通過語音、短信、APP等多種方式發送給負責人,即時發現隱患,即時排查問題和解決問題,降低事故發生的幾率。

審核編輯 黃宇

-

能效管理

+關注

關注

0文章

139瀏覽量

3634

發布評論請先 登錄

相關推薦

安科瑞能效管理平臺在“雙匯”生產型企業項目中的應用

安科瑞能效管理平臺在“雙匯”生產型企業項目中的應用

評論