本文主要介紹??????自蔓延法合成碳化硅的關鍵控制點。????

合成溫度:調控晶型、純度與粒徑的關鍵因素

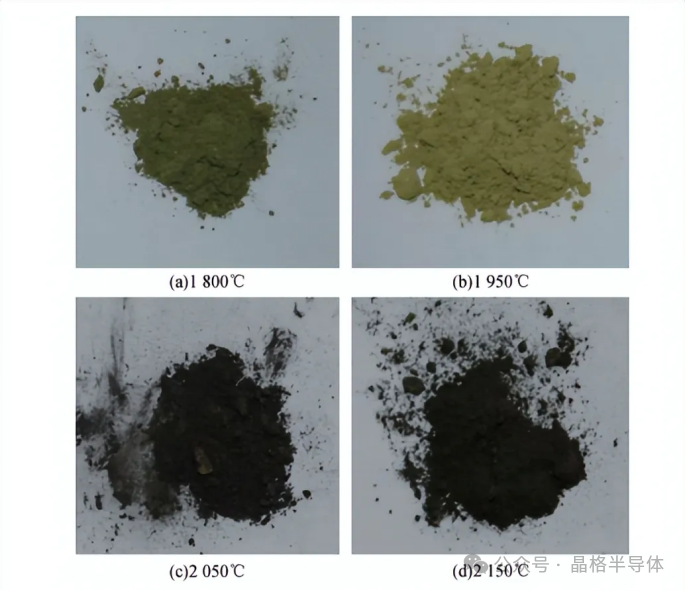

在改進的自蔓延合成法中,溫度起著決定性的作用。不同的反應溫度,能夠精準地控制 SiC 粉體的晶型。當溫度處于 1800℃和 1950℃時,所合成的 SiC 粉體主要為β - SiC。然而,當溫度升高至 2050℃和 2150℃,由于部分 C 粉剩余,SiC 粉體呈現黑色,并且經 XRD 測試發現有α - SiC 生成。這一奇妙的變化,為我們根據不同需求定制 SiC 晶型提供了可能。

不僅如此,反應溫度還與 SiC 粉體的純度和粒徑緊密相連。在 1920℃至 1966℃這一區間內,隨著溫度的逐步升高,SiC 粉體的粒度會相應增加。但當溫度繼續攀升后,粒度又會逐漸減小,最終趨于 20μm。這就像是一場微觀世界里的“粒度舞蹈”,而溫度則是那位掌控節奏的“指揮家”。因此,在工業生產中,精確控制合成溫度,是獲取理想純度和粒徑 SiC 粉體的關鍵所在。

Si 源:粒度決定純度與產率

Si 源在高純碳化硅粉體的合成中同樣扮演著不可或缺的角色。不同粒度的 Si 粉,會對合成產物的組成及產率產生極為顯著的影響。當使用粒度大于 500μm 的球狀 Si 粉時,合成產物中會出現堅硬固體,難以進行研碎處理,這無疑給后續的生產工序帶來了巨大的困擾。而粒度大于 20μm 的 Si 粉體則截然不同,它能夠生成疏松的粉體,大大提高了合成產率。

選用合適粒度的 Si 粉,還有利于提升 SiC 粉體的純度。粒度較小的 Si 粉體在合成過程中能夠更加完全地參與反應,從而有效減少未反應的 Si 殘留。這就好比是一場化學反應中的“拼圖游戲”,合適粒度的 Si 粉能夠更加精準地與其他原料契合,從而拼湊出純度更高的 SiC 粉體。

C 源:純度、粒徑與 N 含量的微妙平衡

C 源的純度和粒徑,對 SiC 的純度和粒徑有著直接的影響。當以粒徑較大的活性炭作為 C 源時,合成產物中往往會有未反應的 Si 粉剩余,這就如同一場未完成的化學反應“盛宴”,留下了遺憾的“殘羹剩飯”。而粒徑較小的片狀石墨則能夠確保 Si 和 C 充分反應,成功生成純度較高的β - SiC。

此外,為了降低 SiC 粉體中 N 含量,我們還需要關注 C 源中吸附的空氣。初步研究表明,選擇粒徑較大的 C 粉可能有助于減少 N 雜質,不過其對 SiC 粉合成的具體影響,仍有待進一步深入研究。這就像是在探索一個神秘的微觀化學世界,每一個細微的發現都可能為我們打開一扇全新的大門。

反應時間:粒徑與晶型的演變之旅

反應時間的長短,也在高純碳化硅粉體的合成中留下了深刻的印記。當我們將合成時間延長至 15 小時,原料的顏色會逐漸變深,這一現象背后隱藏的秘密是粒徑在不斷變大。反應時間對 SiC 原料的影響,主要就體現在粒徑這一關鍵指標上。

同時,不同的反應時間還會對合成產物的晶型產生影響。當反應時間為 4 小時時,產物主要為 6H - SiC;而當反應時間達到 12 小時后,15R - SiC 則會逐漸增多。這就像是在時間的長河中,SiC 粉體的晶型在悄然發生著“變身”,而反應時間則是那把開啟“變身密碼”的神秘鑰匙。

壓強:優化合成條件與結晶性能

壓強也是影響高純碳化硅粉體合成的一個重要因素。在 100 至 300Torr 的壓強范圍內,合成的 SiC 原料呈現出較為疏松且一致性良好的狀態。然而,一旦壓強超過 300Torr,反應就會變得不完全,合成料偏硬,這對于后續的處理工作極為不利。

中壓強(700Torr 或 6Torr)則對 SiC 的結晶性能有著積極的促進作用。在高壓強下,Si 粉的升華會受到抑制,從而使得反應更加充分;而在低壓強下,粉體的熱運動得到增強,進而促進了結晶性能的提升。這就像是在不同的壓強“舞臺”上,SiC 粉體的合成反應在演繹著各具特色的“精彩劇目”。

改進的自蔓延合成法在工業生產高純 SiC 粉體中展現出了巨大的潛力和顯著的優勢。但我們必須清楚地認識到,要想確保最終產品的質量和性能,就必須對合成溫度、Si 源、C 源、反應時間以及壓強等諸多條件進行嚴格而精準的控制。只有這樣,我們才能在高純碳化硅粉體的工業生產之路上不斷前行,為高科技產業的發展提供更加優質的原材料保障,推動材料科學領域邁向更加輝煌的未來。

-

SiC

+關注

關注

29文章

2822瀏覽量

62668 -

碳化硅

+關注

關注

25文章

2767瀏覽量

49069

原文標題:自蔓延法合成碳化硅的關鍵控制點

文章出處:【微信號:bdtdsj,微信公眾號:中科院半導體所】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

用于切割碳化硅襯底TTV控制的硅棒安裝機構

高純碳化硅粉體合成方法

碳化硅功率器件的工作原理和應用

碳化硅功率器件的優點和應用

意法半導體與吉利汽車深化碳化硅器件合作

碳化硅芯片設計:創新引領電子技術的未來

碳化硅壓敏電阻 - 氧化鋅 MOV

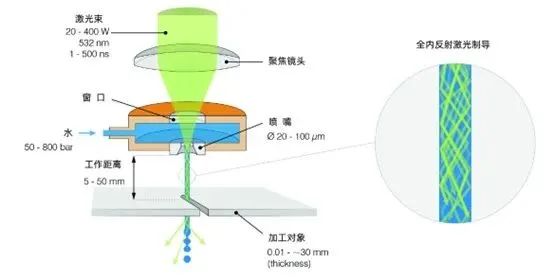

碳化硅的激光切割技術介紹

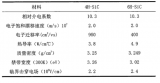

碳化硅降本關鍵:晶體制備技術

碳化硅特色工藝模塊簡介

自蔓延法合成碳化硅的關鍵控制點

自蔓延法合成碳化硅的關鍵控制點

評論