PCB多層板中的埋盲孔技術是提高電路板性能和可靠性的關鍵工藝。以下是詳細的加工方法:

1. 定義與分類

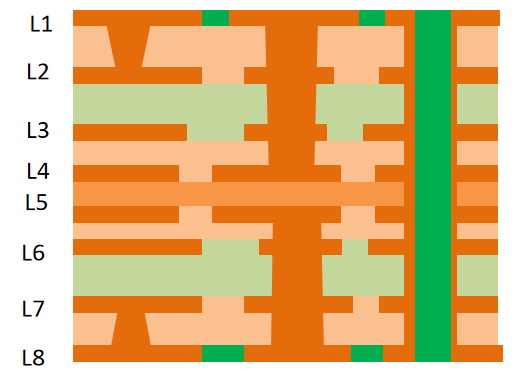

盲孔:從PCB的頂層或底層開始,僅穿透到部分內部層的過孔,而不穿透整個板子。

埋孔:存在于PCB的內部層之間,用于內部層的連接,從外部不可見。

2. 加工步驟

2.1 設計與準備

設計圖案:使用PCB設計軟件生成詳細的電路圖和孔位圖,確保盲孔和埋孔的位置和大小精確無誤。

材料選擇:選擇合適的PCB板材,如RCC材料(涂樹脂銅箔),這種材料適合激光鉆孔。

2.2 光刻技術

光刻轉移:使用光刻技術將設計圖案轉移到PCB板材上。光刻技術利用紫外線或激光束在光敏材料上形成微小的凹槽或凸起,從而形成所需的圖案。

蝕刻材料:使用化學蝕刻方法去除光刻材料,形成盲孔。化學蝕刻是一種利用化學反應來溶解或破壞材料的方法。

2.3 鉆孔

激光鉆孔:對于直徑較小的盲孔(如6mil),使用激光鉆孔技術。激光鉆孔是利用板材吸收激光熱量將板材氣化或溶掉成孔,適用于RCC材料。

機械鉆孔:對于直徑較大的盲孔(如0.20mm),可以考慮使用機械鉆孔。

2.4 電鍍

沉銅:在鉆孔后,進行沉銅處理,使孔壁金屬化,確保導電性。

電鍍:根據不同的情況,選擇合適的電鍍方法。例如,外層線路線寬大于6mil且通孔板厚小于80mil時,外層板面可整板電鍍。

2.5 后續處理

鉆通孔:在完成盲孔和埋孔的加工后,進行通孔的鉆孔和電鍍。

預處理:對線路板進行預處理,包括清潔和檢查,確保孔壁干凈無污染。

焊接元件:焊接電子元件,進行最終的電路測試和驗證。

3. 注意事項

精度控制:在光刻和鉆孔過程中,必須嚴格控制孔的位置和大小,確保高精度。

材料選擇:選擇合適的板材和蝕刻液,確保加工質量和可靠性。

電鍍方法:根據具體的電路設計和孔徑大小,選擇合適的電鍍方法,確保孔壁的導電性和機械強度。

通過以上步驟,可以有效地加工多層PCB板中的埋盲孔,提高電路板的性能和可靠性。

審核編輯 黃宇

-

pcb

+關注

關注

4320文章

23116瀏覽量

398410 -

多層板

+關注

關注

2文章

151瀏覽量

27897

發布評論請先 登錄

相關推薦

如何判斷盲/埋孔HDI板有多少“階”?

PCB多層板埋盲孔加工方法

PCB多層板埋盲孔加工方法

評論