引言

在現代海軍軍事行動中,對深海水域潛艇的探測和跟蹤是至關重要的任務。數十年來,被動式聲納浮標一直是海軍執行此類任務的主要手段。然而,隨著軍事技術的發展,帶有干擾裝置的靜態潛艇出現,這對聲納浮標技術提出了新的挑戰。為應對這一挑戰,主動式聲納浮標應運而生,它通過向水下發射聲脈沖信號并接收水下固態物體的反射信號來探測和跟蹤敵方潛艇。這種主動式聲納浮標具有探測范圍廣、工作時間長的顯著優勢,極大地提高了探測效果。

但這一優勢的發揮離不開配套電池的支持,主動式聲納浮標對電池性能提出了更高要求,需要電池具備更大的比能量和比功率。傳統浮標所使用的電池已無法滿足這一嚴苛的使用要求,而鋰電池憑借其獨特的各種特性,恰好能夠滿足此類特殊應用場景的需求。在鋰電池組批產以滿足聲納浮標使用的過程中,關鍵工藝的質量把控成為了核心問題,其直接關系到聲納浮標能否穩定、高效地發揮作用,而其中激光錫球焊錫機等先進工藝設備和技術扮演著至關重要的角色,是提升整個鋰電池組質量和性能的關鍵因素。

一、現有方案及質量不穩定風險

(一)現有方案概述

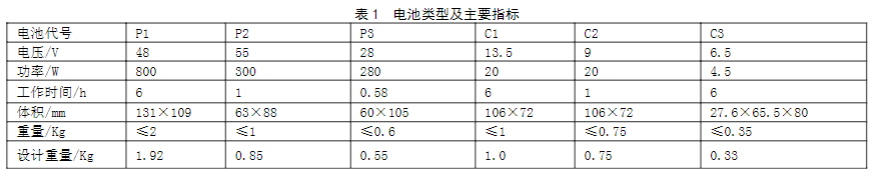

本研究涉及六種規格的電池,它們分別選用不同規格的圓柱型單體電池串并連設計,其設計思想與技術平臺基于現有武器型號用鋰電池技術。每只電池組由單體電池、鋁合金外殼、磁保持繼電器、減震墊等幾個部分構成,主要技術指標詳見表1。

(二)質量不穩定風險分析

經深入分析,現有方案及批量生產主要面臨以下風險:

1.指標滿足性風險

在結構指標方面,雖然電池組尺寸目前能滿足指標要求,但電池組重量余量卻存在問題。尤其是C1、C2電池組基本沒有余量。在后續批量生產過程中,受到諸如單體一致性、裝配過程中的其他不可控因素影響,極易出現重量超差的質量問題,這種問題一旦出現,極有可能導致批次性報廢。因此,在電池組設計環節,需要在保障性能的前提下,對重量指標進行優化。

2.批產工藝技術風險

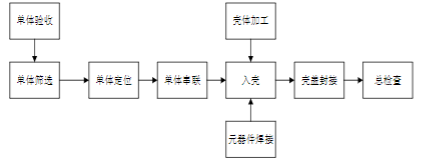

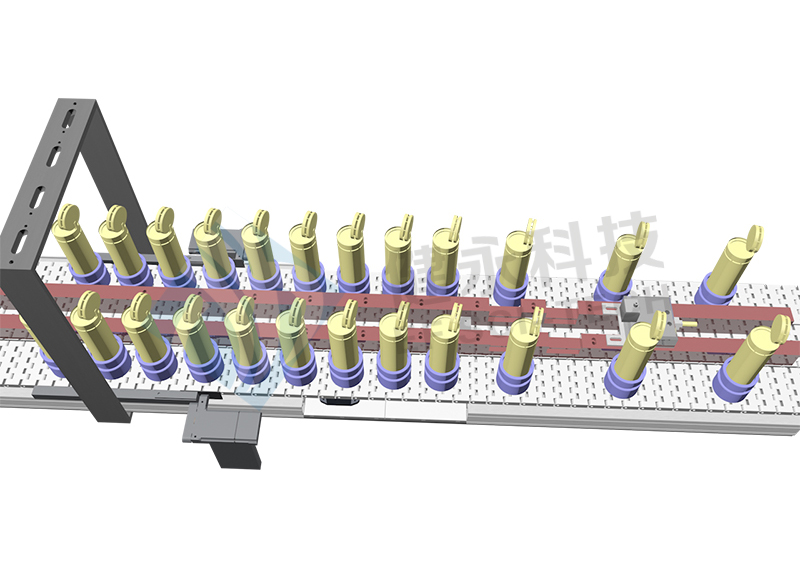

電池組生產工藝流程可簡要通過圖1表示。在生產過程中,單體電池串聯焊接工藝和元器件焊接工藝是重要環節。目前,單體電池之間的串聯焊接采用手工點焊方式,操作人員需用雙手分別手持電極棒進行操作。在批量生產時,這種人工操作方式存在諸多弊端。由于長時間工作,人員容易疲勞、懈怠,進而導致焊接缺陷。而且,此過程屬于特殊過程,焊接質量不可檢測,這就如同埋下了一顆“質量炸彈”,極易引發質量隱患。根據樣機生產的實際效果來看,手工焊接方式對于C1、C2、C3、P1四種電池的串聯點焊并不適用。

主要原因在于,這四種單體電池正負極均有鎳帶引出,鎳帶底部帶有軟封裝結構。在點焊過程中,容易因壓力不均勻而出現點穿、炸針、嚴重飛濺等現象,導致工藝質量極不穩定。此外,目前的元器件焊接主要依賴手工,隨著批量生產的推進,生產效率和生產質量管控都將面臨新的難題,迫切需要引入自動化焊接工藝來替代手工焊接。

二、質量提升方案

本研究旨在通過多種途徑實現質量提升,包括設計改進、工藝改進以及批產過程管控的加強,以滿足小批量生產需求,并提高批產產品的整體質量水平。

(一)設計改進與質量提升

電池組的重量主要由單體電池、鋁合金外殼、磁保持繼電器、減震墊等部分組成。其中,單體電池重量固定,已無減重空間;繼電器、減震墊等所占重量較小,從這些方面入手減重難度較大。因此,減重的重點考慮方向是鋁合金外殼。

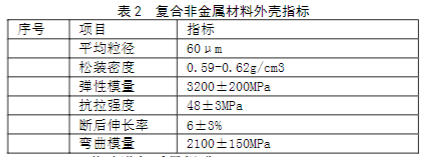

經過充分調研和初步試驗,我們發現可采用尼龍+玻璃纖維復合非金屬材料替代鋁合金進行殼體設計。這種復合材料的密度僅為鋁合金材料的一半,其加工可通過先進的激光選區燒結成型技術實現。所采用的玻璃纖維/尼龍復合材料制備的外殼,主要成分是體積分數為70%的尼龍和30%的玻璃纖維材料,具體性能指標見表2。

電池組需要經歷運輸振動、沖擊、加速度、跌落試驗等環境試驗,經過驗證,玻璃纖維/尼龍復合材料外殼在跌落試驗中表現良好,可以滿足使用要求。經過計算,六種電池組在更改外殼材料后,重量余量均可超過15%,這一改進基本杜絕了因設計造成的重量超差質量問題。

(二)工藝改進與質量提升

針對現有工藝存在的風險以及設計改進后所需的新工藝方法,我們以大膽創新和充分驗證為指導思路,通過引入新技術、新方法,推動工藝從手工操作向自動化、參數化方向發展,主要涉及以下工藝改進:

1.玻璃纖維/尼龍復合材料增材制造技術

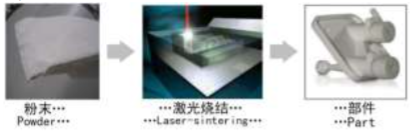

利用玻璃纖維/尼龍復合材料增材制造技術實現電池組外殼的高效精密加工,其核心技術是激光選區燒結。該技術是利用激光對粉末材料進行高溫熔融固化,并層層堆積,最終制造出實體產品。其工藝過程見圖2。

這種加工方式精度可達到0.05mm,加工速度可達48mm/h以上,具有效率高、省去開模成本等優點。通過精心選擇材料及配比、合理設定加工粉末厚度、科學設置三維數據切片方式,并利用高精度設備進行工藝材料與參數的摸索和實物驗證,結果表明該技術可滿足使用要求。它不僅保證了設計改進的可行性,而且與鋁合金機加工相比成本接近,與模具注塑相比,可節省開模費用,加工周期縮短50%以上,加工費用節約20%以上。

2.玻璃纖維/尼龍殼蓋超聲波封接技術

當采用玻璃纖維/尼龍制作殼體與蓋后,原有的螺釘緊固方式已不適用于殼蓋連接,因為長期使用后尼龍螺紋容易遭到破壞,從而失去緊固作用。因此,我們采用膠粘固定后再超聲波焊接的方式進行殼蓋連接。其中,膠粘固定選用NQ704硅橡膠,它一方面在固化后能夠保護單體電池免受蓋擠壓或單體電池移位的影響,另一方面可保證殼蓋相對固定,防止在超聲波焊接時出現焊偏現象。超聲波焊接采用環形焊接方式,使圓形的蓋子與圓柱殼體的壁板在超聲波作用下熔接。所使用的超聲波焊接機具體參數如下:

輸出功率:3200W;

工作行程:75mm;

熔接時間:0.019.99s;

核心部件:1100W三合一聚能;

頻率:15KHz。

通過對該工藝參數進行深入摸底與試驗,試制樣品的樣件封接抗拉強度大于180N,展現出了較好的封接效果,大幅提高了電池組的殼蓋封接強度,保證了在各種環境條件下的封接質量與可靠性。

(未完,接下篇)

審核編輯 黃宇

-

鋰電池組

+關注

關注

3文章

47瀏覽量

11597

發布評論請先 登錄

相關推薦

朗凱威三元鋰電池組 6020:高性能能源解決方案

朗凱威磷酸鐵鋰電池組充電器:安全高效的能源伴侶

朗凱威DIY 磷酸鐵鋰電池組,探索能源新境界

IEC62368-1對鋰電池的要求都有哪些?

大研智造 聲納浮標鋰電池組批產工藝質量提升:挑戰與創新(下)

快充充電頭+多節鋰電池快充充電芯片+電池組充電相關問題

鋰電池組需要3C認證嗎?

大研智造 聲納浮標鋰電池組批產工藝質量提升:應對挑戰與創新方案(上)

大研智造 聲納浮標鋰電池組批產工藝質量提升:應對挑戰與創新方案(上)

評論