0 引言

管道是輸送石油、天然氣和水等資源的主要方式。經過多年發展,我國的油氣管網規模已經非常龐大,目前有66%的管道已服役超過了25年[1]。但管道受輸送介質、輸送工況、地理氣候變化、人為破壞和施工的影響,隨著使用年限的增加,會逐漸出現焊縫開裂、腐蝕穿孔和形變等現象[2]。定期檢測是確保管道長期安全運行的有效措施,而管道故障檢測只有在已知管道地理坐標的前提下才有意義。受敷設裝備和工藝等因素制約,部分管道在敷設時偏離設計路由。尤其對于海底管道,在海流和海床運動的影響下[3],極易發生位移和形變,這都導致了原有地理坐標信息的丟失。因此對管道進行精確定位有著重要的現實意義[4]。

2004年,李孟杰等[5]研究設計了GPS、SINS與極低頻電磁示蹤相結合的海底管道軌跡在線測量系統:內檢測器PIG攜帶電磁發射機和慣性測量單元(Inertial Measurement Unit,IMU)在海底管道內間歇行進;跟蹤船攜帶電磁接收機和GPS接收機跟蹤和定位PIG。該方法理論上能夠連續測量整條管線坐標,但精度不詳,運行過程中需要跟蹤船配合作業,效率很低。2011年,Jin Shiyong等[6]研究了基于SINS的海底管道軌跡描述技術,通過實驗校準,測得的管道軌跡偏差基本滿足誤差要求,但具體校準方法和定位精度不詳。2012年沈陽工業大學的楊理踐教授等[7-9]針對PIG的運行規律、離線數據處理以及無法利用GPS和地磁導航等特點,全面系統地研究了基于IMU/里程儀組合導航的管道三維地理坐標測量技術,目前精度為管長400 m時誤差為0.16%,仍然滿足不了長輸管道的檢測需求。

2014年陳世利等[10]提出了一種球形內檢測器用于檢測和定位管道微小泄漏,具有不易卡堵、信噪比高的優點。隨后黃新敬等[11-13]提出了一種通過管道內磁場反演計算管道三維走向及地理坐標測量的方法,30 km管道軌跡重構誤差為1.2 km,但在傾角測量方面表現不夠理想,測量精度欠佳。管道定向及定位主要利用管道的傾角、偏角和內檢測器的里程數據計算,由于很難在現場對管道地磁屏蔽模型進行標定,所使用的理想屏蔽系數與實際值存在一定偏差,因此在管道傾角測量上存在較大誤差,從而導致管道地理坐標測量誤差較大[14]。

本文針對上述方法存在的不足,利用球形內檢測器在管道中的運動特點、磁化后管道內的磁場特征和坐標變換,提出了一種不使用管道磁屏蔽模型的管道傾角測量新方法。

1 測量原理

現場實驗證實球形內檢測器在滾動過程中短時間內繞某一固定軸旋轉,可用于球體姿態反演;球形內檢測器中的傳感器所在位置不在球體中心,測點軌跡是一條擺線,如圖1所示;當管道具有原始磁化或經歷過特殊磁化,管道內徑向磁場將存在梯度,磁傳感器測量值的大小與距離管壁的遠近有關。因此,可充分利用重力場和磁場梯度來解算球體姿態和管道傾角。

基于以上條件,建立求解管道傾角的數學模型。坐標系定義如圖2所示。定義管道坐標系O1-X1Y1Z1,其中X1平行于水平面,Y1垂直于管道軸向向里,Z1豎直向上與重力加速度反向。內檢測器搭載一個九軸加速度計-陀螺儀-磁力計JY901,傳感器在管道內繞定軸旋轉運動,旋轉半徑為r,定義傳感器的加速度測量軸為坐標系O2-X2Y2Z2,該坐標系的方向與傳感器在內檢測器內的裝配角度有關。傳感器可測得在坐標系O2-X2Y2Z2下以角速度ω旋轉的磁場B2和加速度a2,磁力計與加速度計的測量軸完全一致。定義內檢測器體坐標系O3-X3Y3Z3,其中Z3指向坐標系O2-X2Y2Z2的原點O2,Y3與Y1重合,二者所在的軸線即傳感器旋轉所圍繞的固定軸線。

在O1-X1Y1Z1坐標系下對O3-X3Y3Z3坐標系的三軸定義為:

從O3-X3Y3Z3坐標系變換到O1-X1Y1Z1坐標系的旋轉矩陣為:

加速度的輸出為:

其中Z3軸與重力加速度之間的夾角為α,根據圖3中的幾何關系,α與θ相等。

2 仿真模型

針對管道單側磁化后管道徑向磁場不均勻的特點,對管道內磁場及傳感器數據進行了仿真分析。管道及坐標系定義如圖4所示。

2.1 管道內磁場仿真

仿真管道模型:管道長度為1 m,外徑為140 mm,壁厚5 mm,相對磁導率為200。

管道底部單側磁化仿真:在無地磁場的情況下,首先在管道底部施加沿-X方向的磁化,磁化強度為300 000 A/m;然后把該區域沿Y=0截面分成兩部分,Y>0的部分施加Y方向磁化,Y<0的部分施加-Y方向磁化,磁化強度均為600 A/m。此時,管道內磁場值接近于實際值。

仿真結果:

(1)Y=0截面磁場分布如圖5所示,說明除去管道兩端,管道中磁場大部分在軸向上是均勻的。

(2)圖4(a)中心豎直徑向測線的磁場大小如圖6所示,說明離被磁化的管道底部越近,磁場越強。

在實驗室條件下,無法實現讓球形內檢測器在管道內勻速滾動。基于仿真結果,可利用傳感器在管道中部原位置的旋轉代替內檢測器滾動前行。

2.2 傳感器數據仿真

根據2.1節管內磁場仿真結果,可利用傳感器在管道中部原位置的旋轉代替內檢測器滾動前行。旋轉半徑為4 cm,根據式(8)可以仿真出傳感器在旋轉時的磁場測量值和加速度測量值。

仿真結果如下:

(1)傳感器在兩個周期(S=720°→0°)內測得的磁場和傳感器X軸測得的加速度值ax如圖7(a)所示,加入地磁場后如圖7(b)所示,各軸幅值均增加,由于管道的磁屏蔽作用,B2y增加很小。圖7表明:在傳感器接近被磁化一側的管壁時,波形發生畸變。因為傳感器旋轉平面的磁場可以分解成-Z方向和X方向,在旋轉過程中,X方向的磁場大小不變,而-Z方向磁場分量隨著Z坐標的減小而增大,所以B2z和B2x的波形發生了畸變。同時,B2的極大值點對應離被磁化管壁最近點(S=630°,270°)。

(2)圖8表明:B2的極大值點不會隨傾角變化發生偏移,因此該點與管道的相對位置保持不變,始終對應被磁化管壁最近點。

根據結果和式(7)可知,當管道傾角不同時,B2的極大值點在管內的位置不會發生變化,但是該點對應的Z3會隨管道傾角變化,且與管道傾角一一對應,從而驗證了該方法的可行性。

3 管道傾角測量實驗

3.1 實驗過程

退磁處理,使用退磁器將管道(45#鋼無縫鋼管,長度為1 m,外徑為140 mm,壁厚5 mm,管道中部鉆8 mm的通孔)進行全面退磁;進行磁化,磁化方式為使用一塊長50 mm、寬20 mm、厚10 mm的釹鐵硼強磁鐵(表面高斯3 291 Gauss,最大磁能積35 MGOe)N極吸附在底部一端,然后沿直線勻速滑行至另一端(從南到北),完成磁化,磁化方向與仿真一致。

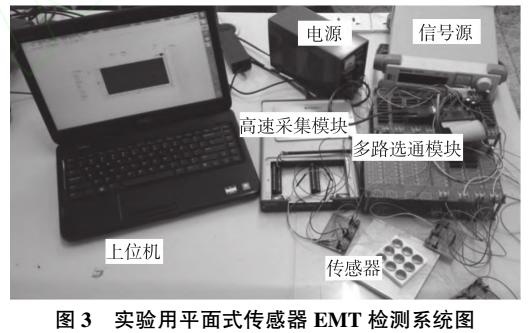

采用直徑為6 mm的鋁棒連接傳感器和步進電機;步進電機端采用梅花型聯軸器連接鋁棒;步進電機驅動傳感器轉動。傳感器通過藍牙向上位機傳輸數據。

設置旋轉角速度為720 °/s(接近于現場實驗中的球型內檢測器的轉速)。實驗測量0°~90°共10組不同傾角,每組傾角測量取20個測量周期的平均值。

傳感器實測波形如圖9所示。結果表明,對比圖9(a)與圖7,仿真結果與實驗結果中各軸的波形吻合度較高。

3.2 實驗結果

對傳感器數據進行處理,算法流程如圖10所示。其中,中值濾波用于平滑加速度信號;零相位濾波用于消除隨機白噪聲,因為加速度和磁場信號各分量之間有嚴格的相位差,這是尋找極值點的依據,所以使用零相位濾波器保證濾波后各分量之間的相位差不會發生變化。在進行濾波的過程中,通常會使信號的幅值發生改變,而加速度信號各個分量的幅值對于本方法是不允許發生畸變的,因此要對信號的幅值進行補償。同時,要對濾波后的磁場信號進行系數校正[15],因為在相位差不變的情況下,磁場各軸分量的幅值對磁場總量的波形會有較大影響。

傾角實驗測量結果如表1所示。結果表明,傾角實驗測量結果中最小標準差為0.85°,最大標準差為1.69°,說明該方法的測量精密度較高;最小均方根誤差為2.18°,最大均方根誤差為3.37°,說明該方法準確度較高。

4 結論

本文提出了一種在單側磁化管道的基礎上利用球形內檢測器測量管道傾角的新方法,并建立了相關數學模型。通過仿真和實驗驗證了該方法的正確性和可行性。實驗結果表明:該方法測量精度較高,傾角測量的最小相對誤差為2.17%,最大相對誤差為3.55%,可有效提高球形內檢測器在測量管道傾角時的精度,有助于管道地理坐標的精確測量,從而準確定位管道故障坐標,保障管道安全運行。

-

傳感器

+關注

關注

2557文章

51930瀏覽量

760066 -

檢測器

+關注

關注

1文章

879瀏覽量

48093

發布評論請先 登錄

相關推薦

功率型LED熱阻測量的新方法

基于GPS的電壓向量測量的新方法及其應用

采用小波包分析和擬同步檢波的電壓閃變信號檢測新方法

采用小波包分析和擬同步檢波的電壓閃變信號檢測新方法

FPGA中實施無線MIMO球形檢測器

基于平面陣列電磁傳感器的金屬缺陷檢測新方法

評論